作者简介:臧涵,1984年生,女,工程师。

采用成核晶化分步法制备CuZnAl催化剂,在温和条件下,应用于1,4-环己烷二甲酸二甲酯加氢制备1,4-环己烷二甲醇反应。考察1,4-环己烷二甲酸二甲酯初始浓度、反应温度、反应压力、原料配比、催化剂中Cu含量及掺杂助剂对1,4-环己烷二甲酸二甲酯加氢制备1,4-环己烷二甲醇的影响。结果表明,采用固定床工艺,最佳工艺条件为:甲醇为溶剂,1,4-环己烷二甲酸二甲酯初始浓度25%,反应温度230 ℃,氢压4.0 MPa, V(H2)∶ V(1,4-环己烷二甲酸二甲酯)=3 000,此条件下,催化剂活性组分Cu质量分数为50%和催化剂助剂为2%Mg时,1,4-环己烷二甲酸二甲酯转化率为99.90%,1,4-环己烷二甲醇选择性为96.09%,1,4-环己烷二甲醇反顺比大于3.3。

CuZnAl catalyst was prepared by nucleation points crystallization steps,and were used for the synthesis of 1,4-cyclohexanedimethanol(CHDM) from hydrogenation of dimethyl 1,4-cyclohexanedicarboxylate(DMCD) under the mild conditions.The effects of DMCD initial concentrations,reaction temperatures,reaction pressure,volume ratio of hydrogen to DMCD,Cu contents and the additives in the catalyst were investigated.The experimental results showed that using the fixed bed process,DMCD conversion of 99.8%,the selectivity to CHDM of 96.5% and rans-CHDM/cis-CHDM ratio>3.3 were attained under the optimal reaction condition as follows:DMCD initial concentration 25wt%,reaction temperature 210 ℃,hydrogen pressure 4.0 MPa, V(H2)∶ V(DMCD)=3 000.

1, 4-环己烷二甲醇(CHDM)是一种结构对称的脂环族二元醇, 室温下为蜡状固体, 有顺、反两种异构体[1] 。CHDM可替代乙二醇或其他多元醇生产聚酯树脂, 具有良好的耐沸水性能和耐环境性及优良的热稳定性和化学稳定性, 广泛用于生产膜、电子产品用的树脂和绝缘线等[2, 3, 4] , 还是制备热收缩改性聚酯的重要原料, 可用于生产瓶用、片材用和膜用聚酯、聚酯电器用具等。其中, 合成的聚对苯二甲酸1, 4-环己烷二甲醇酯、聚对苯二甲酸乙二醇环己烷二甲醇和共聚聚酯等高性能聚酯热稳定性和化学稳定性好, 不含苯环, 无毒, 是一种绿色环保材料, 广泛用于食品、饮料包装及婴幼儿童车、玩具和器皿等[5, 6, 7, 8, 9, 10, 11] 。

1959年, 美国伊斯曼化学公司[12, 13, 14, 15, 16, 17] 实现了两步加氢生产CHDM的工艺, 采用铜铬催化剂, 氢压(5~50) MPa。1994年, 伊斯曼公司申请了气相法生产CHDM的工艺, 选用铜铬催化剂, 助剂为Mn和Ba, 反应温度(230~260) ℃, 反应压力(3.0~6.5) MPa, 含氢气体与原料酯物质的量比为(200~1 000)∶ 1, 1, 4-环己烷二甲酸二甲酯(DMCD)转化率大于99%, CHDM选择性大于96%。

近年来, 国内对CHDM合成进行了研究[18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31] 。本文采用成核结晶分步法制备CuZnAl催化剂, 添加Ba、Mn和Mg等碱土金属进行改性, 提高铜催化剂的热稳定性和分散性[32, 33, 34, 35, 36, 37] 。考察DMCD初始浓度、反应温度、反应压力、原料配比、催化剂组分配比及掺杂助剂对DMCD加氢制备CHDM的影响。

按化学计量比配制第一组分硝酸铜、硝酸锌和硝酸铝溶液(可根据需要添加适量助剂)及第二组分碳酸钠和氢氧化钠水溶液, 将第一组分和第二组分同时加入到高速旋转的全反混胶体磨中, 搅拌(10~30) min, 所得悬浊液用去离子水洗涤至中性, 加适量去离子水, (60~80) ℃搅拌晶化(12~24) h, 冷却至室温, 过滤, 洗涤, 80 ℃干燥(12~24) h, 得到CuZnAl-LDH前驱体, 将CuZnAl-LDH前驱体置于马弗炉(400~700) ℃焙烧(12~48) h, 得到催化剂前驱体, 压片成型后备用。

采用北京金埃谱公司V-Sorb2800P全自动比表面积及孔径分析仪, 氮气作吸附质, 在液氮温度77 K获得试样对N2的吸附-脱附等温线, 测定载体和催化剂的比表面积、孔容、孔径及其分布。

采用日本理学D/2500型X光射线衍射仪对催化剂微观结构进行表征, λ =0.154 056 nm, 工作电压40 kV, 工作电流100 mA, 扫描范围10° ~80° , 扫描步长0.02° 。

采用美国QUANTA-200型扫描电子显微镜SEM观察样品的形貌和微观结构, 加速电压3.0 kV。

DMCD液相加氢反应在50 mL高压固定床上进行。在反应器(10 mm× 500 mm)中部恒温部加入一定量催化剂, 上下段用石英砂填充。用氢气置换装置后, 对催化剂进行还原。待系统达到设定温度和压力时, 原料经泵升压, 与氢气混合, 进入加氢反应器, 根据需要调节反应条件(如压力、温度、氢油比等)。产物经换热器冷却, 进高压分离器气液分离, 分离出的高压氢气经循环压缩机送入反应器循环使用, 含少量气体的高压液体进低压分离器进一步进行气液分离, 分离出的气体一部分排出反应系统, 一部分进在线色谱分析其组成; 分离气体后的液体进分馏精制装置进行精制处理, 获得的合格产品进产品罐。

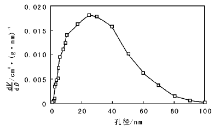

催化剂样品测定前先在160 ℃脱气处理3 h。BET法测得CuZnAl催化剂比表面积为105 m2· g-1, 平均孔径为22.45 nm, 孔容为0.66 cm3· g-1, BJH-吸附-孔径分布见图1。

从图1可以看出, 催化剂孔径主要集中在(10~50) nm, 平均孔径为22.45 nm。

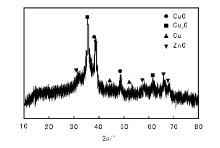

催化剂试样处理前用玛瑙研钵充分研磨, 手摸无颗粒感。取样品粉末均匀洒入制样框的窗口中, 压紧, 去除多余粉末, 压平, 进行XRD测试[42, 43] , 结果见图2。

从图2可以看出, CuZnAl催化剂中Cu主要以CuO和Cu2O形式存在, 出现了ZnO特征衍射峰, 但未发现AlOOH特征衍射峰, 表明其以无定形存在。

催化剂样品处理前用玛瑙研钵充分研磨, 超声波处理5 min后分散在样品台, 图3为CuZnAl催化剂的SEM照片。

从图3可以看出, CuZnAl催化剂呈片状或长柱形分布, 活性组分颗粒大小均一, 分散均匀。

以甲醇为溶剂, 在CuZnAl催化剂用量5 g、反应温度210 ℃、氢压4.0 MPa和V(H2)∶ V(DMCD)=3 000条件下, 考察DMCD初始浓度对加氢反应的影响, 结果见表1。从表1可看出, DMCD初始浓度为10%~30%时, DMCD转化率≥ 98.68%, CHDM选择性变化不大; 进一步提高DMCD初始浓度, DMCD转化率下降较快, 选择性先增后降。不添加溶剂时, DMCD转化率小于50%, 这是因为DMCD黏度大, 相互传质差。DMCD初始浓度对CHDM反顺比影响不大, 适宜的DMCD初始浓度为20%~30%。

| 表 1 DMCD初始浓度对加氢反应的影响 Table 1 Effects of initial concenttrations of DMCD on its hydrogenation |

在CuZnAl催化剂用量5 g、DMCD初始浓度25%、氢压4.0 MPa和V(H2)∶ V(DMCD)=3 000条件下, 考察反应温度对DMCD加氢反应的影响, 结果见表2。

| 表 2 反应温度对DMCD加氢反应的影响 Table 2 Effects of reaction temperatures on DMCD hydrogenation |

从表2可以看出, 随着反应温度的升高, DMCD转化率提高, 反应温度≥ 210 ℃时, DMCD转化率趋于100%; 反应温度200 ℃时, 产物CHDM选择性大于95%, 反顺比> 3.2; 反应温度230 ℃时, 反顺比达3.46。进一步提高反应温度, 对DMCD加氢制备CHDM影响不大, 适宜的反应温度为(210~230) ℃。

在CuZnAl催化剂用量5 g、DMCD初始浓度25%、反应温度230 ℃和V(H2)∶ V(DMCD)=3 000条件下, 考察氢压对DMCD加氢反应的影响, 结果见表3。

| 表 3 氢压对DMCD加氢反应的影响 Table 3 Effects of reaction pressure on DMCD hydrogenation |

从表3可以看出, 随着氢压的升高, DMCD转化率提高, 氢压> 4.0 MPa时, 对DMCD转化率的影响不大; 随着氢压的增大, CHDM选择性先增后降, 反顺比升高。但氢压越高, 对反应容器的要求越苛刻, 适宜的氢压为(3.0~4.0) MPa。

在CuZnAl催化剂用量5 g、DMCD初始浓度25%和反应温度230 ℃条件下, 考察V(H2)∶ V(DMCD)对DMCD加氢反应的影响, 结果见表4。

| 表 4 V(H2)∶ V(DMCD)对DMCD加氢反应的影响 Table 4 Effects of V(H2)∶ V(DMCD) on DMCD hydrogenation |

由表4可见, 随着V(H2)∶ V(DMCD)的增大, DMCD转化率先升增后降。这是因为V(H2)∶ V(DMCD)越大, 带走的反应热越多, 导致反应不完全, CHDM选择性和反顺比随着V(H2)∶ V(DMCD)增大而增加。V(H2)∶ V(DMCD)=3 000时, DMCD转化率接近100%, CHDM选择性95.21%, 反顺比3.34, 催化剂效率最高。过量氢气采用氢气压缩机压缩后循环使用。较适宜的V(H2)∶ V(DMCD)=2 500~3 000。

在CuZnAl催化剂用量5 g、DMCD初始浓度25%、反应温度230 ℃、氢压4.0 MPa和V(H2)∶ V(DMCD)=3 000条件下, 考察活性组分Cu含量对催化剂加氢活性的影响, 结果见表5。从表5可以看出, 随着活性组分Cu含量的增大, DMCD转化率和CHDM选择性逐渐提高; ω (Cu)> 50%时, CHDM选择性和反顺比下降。因此, Cu质量分数控制约在50%。

| 表 5 Cu含量对DMCD加氢反应的影响 Table 5 Effects of Cu contents of the catalyst on DMCD hydrogenation |

在CuZnAl催化剂用量5 g、DMCD初始浓度25%、反应温度230 ℃、氢压4.0 MPa和V(H2)∶ V(DMCD)=3 000条件下, 考察不同催化剂助剂对DMCD加氢反应的影响, 结果见表6。

| 表 6 催化剂助剂对DMCD加氢反应的影响 Table 6 Effects of catalyst additives on DMCD hydrogenation |

由表6可以看出, 掺杂1%K和1%Ba未提高催化剂活性, DMCD转化率略降。掺杂1%Mn和1%Mg, 不影响DMCD转化率, CHDM选择性有所提高; 随着Mg含量的增加, CHDM选择性逐渐提高, 但反顺比下降较明显。因此, 选择Mg为适宜助剂, 掺杂质量分数2%。

(1) 采用CuZnAl催化剂应用于DMCD加氢制备CHDM, 优化工艺条件为:甲醇作为溶剂, DMCD初始浓度25%~30%, 反应温度(210~230) ℃、氢压(3.0~4.0) MPa、V(H2)∶ V(DMCD)=2 500~3 000。

(2) 在DMCD初始浓度25%、反应温度230 ℃、氢压4.0 MPa和V(H2)∶ V(DMCD)=3 000最佳工艺条件下, 催化剂活性组分Cu质量分数为50%和催化剂助剂为2%Mg时, DMCD转化率为99.90%, CHDM选择性为96.09%。

(3) DMCD加氢制备CHDM采用自主研发的CuZnAl催化剂, Cu质量分数50%时, 催化效率最好。掺杂Mg助剂可以进一步提高CHDM选择性, 适宜掺杂质量分数为2%。

(4) CuZnAl催化剂制备工艺简单, 对环境无污染, 符合绿色化工发展的需要, 具有良好的经济效益。用于DMCD加氢制备CHDM, 反应条件温和, CHDM选择性高, 质量优良, 反顺比大于3.3。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|