作者简介:李华波,1979年生,男,四川省遂宁市人,博士,高级工程师,研究方向为工业催化。

在草酸溶液中对一种铝基板(Al/Fe-Ni-Cr alloy/Al)采用阳极氧化技术制备了氧化铝多孔膜,考察了扩孔处理、水热处理和焙烧处理对氧化铝膜比表面积的影响,并用FE-SEM、BET等研究了氧化铝膜的微观形态及结构。采用这种材料作为载体通过浸渍法制备了负载钌质量分数1.0%的钌基催化剂Ru/Al,并在固定床反应器上研究Ru/Al催化剂在煤油水蒸汽重整中的催化性能。结果表明,在氧化铝多孔膜载体制备过程中,扩孔处理能有效扩大膜孔,水热处理能让多孔膜形成更为复杂的多孔结构,并极大地提高多孔膜的比表面积。在空气中750 ℃焙烧50 h后,多孔膜的比表面积仍能维持在原来的60%。催化剂性能测试结果表明,与对比剂RuA相比,在活性实验中虽然两者活性相似,但在加速劣化实验中,采用阳极氧化技术制备的催化剂Ru/Al比RuA更稳定。工业应用中对这种载体仍需要改良以减弱烧结程度,因为在水蒸汽气氛于750 ℃焙烧50 h后,载体的比表面积只有原来的38%。

A plate-type alumina support Al2O3/Fe-Ni-Cr alloy/Al2O3 was prepared in oxalic acid solution by anodization technology.The influence of pore widening treatment,hydrothermal treatment and calcination treatment on BET specific surface area of the support was investigated.The morphology and structure of the anodic alumina layer was characterized by FE-SEM,BET and other techniques.Ru/Al catalyst with ruthenium mass fraction 1.0% was prepared by using the porous anodic alumina support and impregnation method.Its performance for kerosene steam reforming reaction to hydrogen was investigated in a fixed bed reactor.The results showed that during the support preparation,pore diameter of the support was enlarged effectively by pore widening treatment.The BET specific surface area of the support could be enhanced greatly due to more complicated structure formation of the support by hydrothermal treatment.After it was calcined at 750 ℃ for 50 h in air,60% specific surface area of the porous anodic alumina support was remained.The results of reforming reactivity test indicated that the activity between anodic alumina catalyst Ru/Al and reference catalyst RuA were similar in activity experiment.However,the stability of Ru/Al catalyst was superior to that of RuA catalyst in the accelerated deactivation test.Nevertheless,for commercial application,some efforts should be made to reduce the sintering of anodic supports,because only 38% of the support surface area was kept after hydrothermal treatment at 750 ℃ for 50 h.

燃料电池作为一种高节能、环境负荷小的新型能源技术受到关注。燃料电池的原料氢气主要是利用高氢碳比的甲烷进行水蒸汽重整制得。近年来, 作为另外一种制氢途径, 煤油由于价格低廉、运输便利和常温下稳定性高等优点, 从煤油中提氢的研究受到重视。日本出光公司已经开发了1 kW级小型燃料电池, 这种小型发电装置可作为分散式电源用于家庭、医院和户外等[1]。相对于天然气水蒸汽重整, 由于煤油中分子碳链长, 并含有芳烃成分, 煤油水蒸汽重整反应过程中极易在催化剂表面积炭, 阻止反应继续进行。因此, 为了保证反应顺利进行, 并取得较高的煤油转化率, 需要高活性和抗积炭能力强的催化剂。文献[2, 3]报道, 贵金属催化剂由于活性高和稳定性强, 广泛应用于重整制氢反应。Suzuki T等[4]报道了钌基催化剂在液化气和煤油重整反应中具有很高的活性和稳定性, 在氢碳物质的量比为3.5、煤油液空速1.0 mL· (g· h)-1和800 ℃条件下, 对催化剂进行煤油重整反应稳定性测试, 发现8 000 h内催化剂没有出现失活。在重整制氢反应中, 尽管部分非贵金属催化剂, 如镍基催化剂在反应初期具有较高的活性, 但高温下随着反应的进行, 催化剂稳定性很差[1, 5]。因此, 煤油水蒸汽重整反应催化剂的研究主要集中在钌基催化剂。

阳极氧化铝膜作为一种新型材料, 具有特殊的多孔纳米结构, 在催化领域受到青睐[6, 7]。在前期研究中[8], 通过阳极氧化等技术一种多孔状的氧化铝膜在铝板表面形成。采用这种载体制备的催化剂被应用于烃类燃烧[9]、VOC处理[10]、汽车尾气脱硝处理[11]、天然气重整制氢[12]和乙醇水蒸汽重整制氢[13]等研究, 但催化剂载体由于受铝熔点的限制[14], 不能应用于更高温度的场合, 为此开发了一种中间层是合金、上下两层是铝的基板材料, 通过阳极氧化等技术, 最终将这种新型铝基板制备成γ -Al2O3/Fe-Ni-Cr alloy/γ -Al2O3载体。煤油由于碳链长, 为得到较高的煤油转化率, 煤油水蒸汽重整反应通常在(700~800) ℃进行, 要求催化剂载体必须耐高温。本文对铝基板(Al/Fe-Ni-Cr alloy/Al)在草酸溶液中进行阳极氧化, 制备氧化铝载体, 考察载体在制备过程中扩孔处理、水热处理和焙烧处理对载体表面结构的影响, 并采用这种载体制备钌基催化剂Ru/Al, 研究其在煤油水蒸汽重整中的催化性能。

参照文献[15, 16], 将厚度约为0.16 mm的Al/Fe-Ni-Cr alloy/Al基板经过脱脂、扩孔和水热等一系列处理后, 即得到阳极氧化铝载体Al2O3/Fe-Ni-Cr alloy/Al2O3。在以往的研究中[7, 14], XRD表明500 ℃焙烧3 h后, 载体表面氧化铝存在形式为γ -Al2O3。载体表面两侧为氧化铝层, 中间为合金层, 氧化铝层和合金层密度分别为1.70 g· cm-3和7.54 g· cm-3。

采用两次浸渍法在载体上制备钌负载质量分数为1.0%的催化剂(基于表面氧化铝的质量, 不含中间层的合金质量)。室温下, 将阳极氧化铝载体浸渍于一定浓度的RuCl3· nH2O乙醇溶液中1 h, 烘箱120 ℃干燥12 h后, 再次浸渍于上述RuCl3· nH2O乙醇溶液中1 h, 烘箱120 ℃干燥12 h, 即制得钌基催化剂, 标记为Ru/Al。

为评价催化剂性能, 采用含Ru质量分数2.5%的工业催化剂[直径(0.36~0.60) mm]进行性能比较, 标记为RuA。

催化剂比表面积采用低温氮吸附法在比表面积和孔隙度分析仪(QUADRASORBTM SI, Inc)测定, 测试前在300 ℃对催化剂真空处理2 h, 吸附时在液氮温度(-196 ℃)进行吸附-脱附实验, BET公式计算催化剂比表面积。

催化剂金属负载量通过等离子分析仪(ICPS-7510, Shimadzu Corp)测定。

催化剂金属分散度通过CO化学吸附测定, 将约350 mg的平板状阳极氧化铝催化剂在载气He(70 mL· min-1)中500 ℃干燥1 h, 还原气H2中500 ℃还原2 h, 500 ℃再用载气He(70 mL· min-1)吹扫1 h, 降至室温, 待平稳后, 开始CO吸附实验, 直到吸附峰面积不变, 计算钌的分散度用[4]。

阳极氧化铝载体的氧化铝膜形态通过扫描电镜(S-4800, Hitachi, Ltd)观察。

为了测试载体的耐热性能, 分别将载体在空气气氛和水蒸汽气氛中进行750 ℃焙烧。水蒸汽气氛中焙烧时, 混合气体氮气和水蒸汽的流量各为500 mL· min-1。

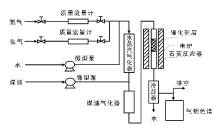

煤油密度800 kg· m-3(15 ℃), 平均分子式为C12H24。常压下, 煤油(含硫量< 0.004 mg· L-1)水蒸汽重整反应在固定床石英反应器(内径6 mm)中进行, 工艺流程如图1所示。平板状催化剂切成约4 mm2小块, 用石英砂[(30~50)目, Kishida Chemical Co, Ltd)]稀释后装填于反应器中, 稀释密度为4.5 cm3-催化剂 · (g-石英砂)-1。反应器温度通过置于催化剂床层末端K型热电偶进行测定。水和煤油通过两个微型泵分别导入水汽化器(200 ℃)和煤油汽化器(340 ℃)中。水碳物质的量比为3.0, 煤油液空速分别采用18 mL· ( g-催化剂· h)-1和36 mL· ( g-催化剂· h)-1(不包含催化剂中合金的质量), 温度控制在(450~750) ℃, 入口气中通入100 mL· min-1的氮气作为内标物便于气相色谱分析。反应器出口处用冷却装置冷却产品气中的水。经过冷却后的干气(N2、H2、CH4、CO和CO2)通过装有热导池检测器TCD的气相色谱(GC323, GL Science Co)进行在线分析。

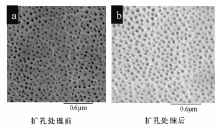

氧化后的氧化铝膜比表面积低于传统的球状或粉末氧化铝载体, 不适合用作催化剂载体。为了增大基板上氧化铝膜的比表面积, 需要对载体进行水热处理。随着水热反应的进行, 氧化铝膜表面生成的溶胶越来越多, 溶胶容易堵塞表面细孔的上部, 形成封孔作用, 减小孔径, 阻止热水继续进入孔内与氧化铝发生反应[20]。因此, 需要在水热处理前对氧化铝膜进行扩孔处理。扩孔处理是在不破坏氧化膜结构与性能的前提下, 尽可能扩大细孔的孔径和孔隙率, 从而保证热水能进入孔道中与更多的氧化铝发生反应。氧化后的载体继续置于质量浓度为4.0%和温度30 ℃的草酸溶液中浸渍2 h进行扩孔处理, 图2为阳极氧化铝载体扩孔处理前后的SEM照片。

| 图 2 阳极氧化铝载体扩孔处理前后的SEM照片Figure 2 SEM images of porous anodic alumina support before and after pore widening treatment |

由图2可以看出, 扩孔处理前, 阳极氧化后的氧化铝膜表面均匀分布众多的细孔, 扩孔处理2 h后, 孔径明显增大。Thanh P T等[21]也证实了阳极氧化铝膜在扩孔处理后孔径增大效果明显, 将铝板置于质量浓度为4.0%、电流密度50 A和温度20 ℃的草酸溶液中阳极氧化8 h后, 继续置于草酸溶液中进行扩孔处理。发现扩孔处理4 h后, 氧化铝膜的平均孔径由原来的约20 nm扩至30 nm。

扩孔处理后的载体在350 ℃焙烧1 h, 除去残留的草酸, 然后将载体置于85 ℃的去离子水中浸渍2 h进行水热处理, 在水热处理过程中, 热水与氧化铝膜发生化学反应, 形成水合氧化铝, 并以溶胶的形式存在于孔隙中。图3为阳极氧化铝载体水热处理前后的SEM照片。

| 图 3 阳极氧化铝载体水热处理前后的SEM照片Figure 3 SEM images of porous anodic alumina support before and after hydrothermal treatment |

由图3可以看出, 氧化铝膜由一系列平行的纳米孔道组成, 水热处理2 h后的载体表面呈现类似卷曲的羊毛状结构。将水热处理后的载体在500 ℃焙烧3 h后, 断面的孔道呈现大量的氧化铝颗粒。据此推断, 正是由于表面结构的巨大变化, 氧化铝膜比表面积由16.5 m2· g-1急剧增至254.7 m2· g-1。Ganley J C等[22]通过对氧化铝膜在100 ℃水热处理1 h, 150 ℃干燥30 min, 550 ℃焙烧16 h后发现, 处理后的氧化铝膜的比表面积为处理前的10倍, 同时也观察到水热处理前后氧化铝膜表面出现类似变化。

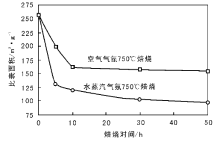

由于煤油水蒸汽重整反应为强吸热反应, 为了得到较高煤油转化率, 通常均在较高温度(700~800) ℃反应。分别将载体在空气气氛和水蒸汽气氛进行焙烧, 焙烧温度750 ℃, 考察载体比表面积随焙烧时间的变化, 结果如图4所示。

由图4可以看出, 氧化铝载体在空气气氛焙烧后, 载体的比表面积在最初的10 h内急剧下降到只有原来的63%, 之后下降速率逐渐减缓直至趋于稳定。焙烧50 h, 载体的比表面积仍然保持为原来的60%。Zhou L等[14]报道, 焙烧温度< 1 000 ℃时, 比表面积> 75 m2· g-1的γ -Al2O3比表面积的减小不是由晶态变化引起, 而主要是由氧化铝表面构造变化引起, 氧化铝表面的烧结是造成比表面积减小的主要原因。Rossignol S等[23]指出, γ -Al2O3只有在(927~1 027) ℃的高温焙烧下才会转变为θ -Al2O3。与空气中焙烧的情况相比, 在水蒸汽气氛中, 载体的比表面积在最初的5 h内急剧下降为原来的50%, 之后下降速率变缓, 50 h后只有原来的38%。Zhou L等[14]在700 ℃对氧化铝载体在水蒸汽气氛进行焙烧测试, 指出高温下由于水蒸汽在氧化铝表面形成了羟基组, 氧化铝颗粒与动态的羟基组相互作用, 形成新的Al-O-Al键, 加速氧化铝的烧结, 从而减小载体的比表面积。

图5为阳极氧化铝载体在水蒸汽气氛焙烧前后的SEM照片。由图5可以看出, 焙烧前的新鲜载体表面呈现均一、弯曲的毛状或是虫状结构。载体焙烧后, 表面呈现非均一分布的弯曲毛状或虫状结构。这可能是由于新鲜载体在制备过程中, 受水热处理时间(2 h)和温度(85 ℃)的限制, 特别是封孔作用导致孔道中热水与氧化铝反应不完全, 只有部分氧化铝与热水发生反应。而在水蒸汽气氛焙烧过程中, 高温下能迅速打破限制, 水蒸汽能继续与氧化铝发生水热反应, 从而加速载体表面的烧结。Ganley J C等[22]报道了类似的现象, 在进行一次水热处理后, 载体的比表面积由2.5 m2· g-1增大到25 m2· g-1, 对载体继续重复这一处理过程后, 载体的比表面积反而下降。因此, 随着水热处理次数的增加, 氧化铝载体的孔结构被破坏, 从而减小了载体的比表面积。由于煤油水蒸汽重整反应中水蒸汽的存在, 要将这种载体应用于工业煤油水蒸汽重整反应, 需将载体进行改性, 以减弱在水蒸汽中载体的烧结。但在燃料电池的煤油水蒸汽重整制氢中, 实际空速远低于实验中的空速, 催化剂不可能在大量的水蒸汽中进行, 比表面积不会损失严重。

相对于天然气水蒸汽重整, 由于煤油中碳链长, 并含有芳烃, 使得煤油水蒸汽重整反应过程中极易在催化剂表面积炭。本研究中, 对阳极氧化铝催化剂Ru/Al在煤油水蒸汽重整反应中的性能进行考察, 以工业钌基催化剂RuA作为对比剂。两种催化剂样品的金属负载量、比表面积和金属分散度如表1所示。

| 表 1 催化剂的金属负载量、比表面积和金属分散度 Table 1 Metal loading, BET surface area and metal dispersion of the catalysts |

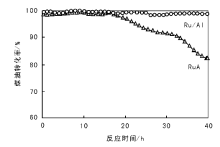

在常压、水碳物质的量比3.0和煤油液空速18 mL· ( g-催化剂· h)-1条件下, 考察反应温度对催化剂活性的影响, 结果如图6所示。

| 图 6 Ru/Al 和RuA催化剂在煤油水蒸汽反应中活性随反应温度变化曲线Figure 6 Kerosene conversion for steam reforming of kerosene on Ru/Al and RuA catalysts vs. reaction temperatures |

从图6可以看出, 反应温度650 ℃时, 阳极氧化铝催化剂Ru/Al上煤油转化率达到95%; 反应温度超过700 ℃, 煤油转化率约100%, 表现出良好的活性。反应温度(450~750) ℃, 对比剂RuA与Ru/Al催化剂活性相似。但对比剂RuA的钌负载质量分数为2.5%, 是阳极氧化铝催化剂Ru/Al的2.5倍, 成本高于阳极氧化铝催化剂。

为了进一步考察两种催化剂的稳定性, 在水碳物质的量比3.0、反应温度750 ℃、煤油液体空速36 mL· ( g-催化剂· h)-1条件下对催化剂进行加速劣化评价, 结果如图7所示。从图7可以看出, 对比剂RuA上煤油转化率在初始20 h内约100%, 然后逐渐降低, 反应40 h后降至84%, 说明该条件下, 对比剂RuA随着反应时间的延长逐渐劣化。而阳极氧化铝催化剂Ru/Al, 反应40 h后, 煤油转化率依然约100%, 表明在40 h的反应过程中, 催化剂没有发生明显劣化, 更适合煤油水蒸汽重整反应。

(1) 通过阳极氧化技术制备氧化铝载体, 并通过扩孔处理和水热处理将氧化铝载体的比表面积由16.5 m2· g-1提高到257.4 m2· g-1。

(2) 通过对载体在空气气氛中进行耐热性能测试, 在750 ℃焙烧50 h后, 催化剂比表面积虽有减小, 但依然保持为原来的60%。

(3) 通过对载体在水蒸汽氛围中进行耐热性能测试, 在750 ℃焙烧50 h后, 由于载体表面出现了烧结, 催化剂比表面积减小为原来的38%。考虑到工业应用, 需要对载体进行改良以减弱烧结程度。

(4) 采用阳极氧化铝载体制备含钌质量分数1.0%的钌基催化剂Ru/Al, 并与对比剂RuA进行活性和寿命比较。结果表明, 钌基催化剂Ru/Al性能优于对比剂, 使其在工业上的煤油水蒸汽重整反应制氢成为可能。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|