作者简介:李锦卫,1977年生,男,湖南省常德市人,高级工程师,研究方向为环境催化。

采用沉积-沉淀法制备CuMnOx/TiO2新型甲苯燃烧催化剂,考察焙烧温度、Cu与Mn物质的量比、Cu和Mn总负载量、空速及水蒸汽含量对催化甲苯燃烧性能的影响。研究表明,焙烧温度500 ℃和Cu与Mn物质的量比为1∶1时,催化剂活性最好,反应温度250 ℃时,甲苯去除率为100%;水蒸汽的出现明显降低了甲苯转化率。XRD和H2-TPR表征结果表明,CuMnOx/TiO2催化剂的主要活性相为铜锰尖晶石(Cu1.5Mn1.5O4),它的存在降低了CuMnOx/TiO2催化剂的还原温度,是催化活性优良的主要原因。

CuMnOx/TiO2 catalysts were prepared by deposition-precipitation method and applied to the total oxidation of toluene.The effects of calcination temperatures,molar ratios of Cu to Mn,the loading of Cu-Mn mixed oxides,space velocity and water vapor on the performance of the catalysts for toluene conversion were investigated.The results showed that the sample with Cu/Mn molar ratio of 1∶1 and calcined at 500 ℃ exhibited the best catalytic activity for total oxidation of toluene,and toluene conversion of 100% was attained at reaction temperature 250 ℃.Water vapor had a significant negative effect on the catalytic activity of the catalysts.The results of XRD and H2-TPR characterization revealed that the active species of CuMnOx/TiO2 was Cu1.5Mn1.5O4,which greatly decreased the reduction temperature of CuMnOx/TiO2 and improved the catalytic activity.

挥发性有机化合物(VOCs)是石油化工、油漆生产、金属涂装、印刷和包漆生产等行业排放废气中的主要污染物。这些物质在阳光作用下与大气中的氮氧化合物、硫化物发生化学反应, 生成毒性更大的二次污染物— — 光化学烟雾, 在室内这类物质的聚集对人体健康会造成巨大伤害。因此, VOCs的消除近年来受到高度重视。在VOCs排放技术中, 催化燃烧以其处理效率高、不产生二次污染和较低能耗等优势受到关注[1, 2]。

目前, 国内外催化燃烧法处理VOCs废气的催化剂主要有贵金属[3, 4, 5]和过渡金属氧化物[6, 7]催化剂两个系列。前者催化活性高, 耐热性能好, 使用寿命长, 但由于价格昂贵和抗中毒性能较差, 工业应用受到限制。非贵金属氧化物催化剂, 如Cu、Ce和Mn等[9, 10, 11, 12, 13, 14], 特别是过渡金属Cu、Mn催化剂及其负载型催化剂具有较好的芳烃类VOCs的催化燃烧性能[10, 11, 12]。研究表明, 催化剂活性与载体种类及性质密切相关, TiO2由于具有高的分散性、高孔隙率和对活性组分易负载的特点而用作催化剂载体。Mori K等[14]研究发现, 以TiO2作为载体的催化剂表现出更高的VOCs氧化活性。研究[15]表明, CuMnOx/TiO2比CuMnOx/SiO2催化剂具有更高的甲苯催化活性。本文以TiO2为载体, 采用沉积-沉淀法制备CuMnOx/TiO2催化剂, 考察焙烧温度、Cu与Mn物质的量比和负载量、空速及水蒸汽含量对甲苯催化燃烧的影响。

溶胶-凝胶法制备TiO2粉末:量取20 mL钛酸丁酯溶于20 mL无水乙醇中, 室温下搅拌, 滴加适量盐酸, 得浅黄色透明溶液A。将4 mL去离子水分散到20 mL无水乙醇中, 配成溶液B。强力搅拌下, 将溶液B滴加至溶液A中, 形成均匀透明溶胶, 继续搅拌, 直至形成糨糊状凝胶, 静置24 h, 加入适量去离子水搅拌洗涤, 抽滤, 110 ℃干燥24 h, 500 ℃空气气氛焙烧4 h, 玛瑙研钵中磨细, 制得TiO2粉末。

负载型催化剂制备:采用沉积-沉淀法, 将一定量TiO2粉末分散到100 mL去离子水中, 剧烈搅拌下, 将预先配置好的硝酸铜和硝酸锰的混合溶液与碳酸钠溶液并流滴加到上述悬浊液中, 控制铜锰金属原子总质量分数为25%, pH=10.0, 搅拌2 h。将所得沉淀物多次洗涤抽滤后, 110 ℃干燥5 h, 于设定温度焙烧4 h制得系列催化剂。

催化剂活性评价在内径为9 mm石英材质的连续流固定床反应器中进行, 将催化剂经过研磨、(100~120)目过筛后装入反应床。催化剂装填量150 mg, 进入反应器气体总流量为60 mL· min-1, 甲苯浓度为1 000× 10-6 mol· L-1, O2体积分数为5%, Ar为平衡气, 甲苯进出口浓度采用日本岛津公司GC-14B型在线气相色谱仪分析。

BET表征采用北京金埃谱科技仪器有限公司F-sorb 2400型比表面积分析仪测定。

XRD表征在荷兰PANalytical公司X'pert Pro X射线粉末衍射仪上进行, X'Celerator探测器, CoKα , λ =0.179 02 nm, 工作电压40 kV, 工作电流20 mA, 步幅0.033 3° , 扫描速率40 s· 步-1。

H2-TPR测定在美国麦克仪器公司自动催化剂表征系统AutoChem2910上进行, 催化剂用量100 mg, 120 ℃用40 mL· min-1氦气吹扫0.5 h, 氦气气氛下冷却至室温, 还原气为10%H2-Ar混合气, 流速30 mL· min-1, 升温速率5 ℃· min-1。

采用日本Hitachi公司S4800型扫描电镜对催化剂样品进行形貌分析。

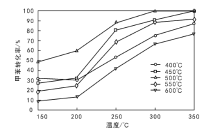

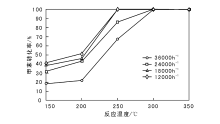

考察焙烧温度对Cu和Mn负载总质量分数为25%的25%CuMnOx/TiO2催化剂催化活性的影响, 结果如图1所示。由图1可以看出, 焙烧温度对催化剂25%CuMnOx/TiO2的催化活性影响显著, 随着焙烧温度升高, 催化活性提高, 500 ℃焙烧的催化剂催化性能最佳, 再升高焙烧温度, 催化活性下降。

| 图 1 焙烧温度对25%CuMnOx/TiO2催化剂催化活性的影响Figure 1 Effects of calcination temperatures on the activity of 25%CuMnOx/TiO2 catalyst |

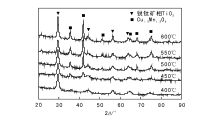

不同焙烧温度制备的CuMnOx/TiO2催化剂的XRD图如图2所示, 不同焙烧温度制备的催化剂晶粒尺寸和比表面积如表1所示。由图2和表1可以看出, 450 ℃焙烧制备的催化剂的XRD图中无铜锰氧化物衍射峰, 表明负载的铜锰氧化物主要以无定型态存在。经450 ℃以上温度焙烧的样品在2θ =35.5° 、41.9° 、68.2° 和75.2° 附近有一强衍射峰, 表明样品中存在Cu1.5Mn1.5O4(JCPDS 070-0262)尖晶石物相, 该峰随着焙烧温度升高逐渐锐化, 该物种颗粒尺寸及比表面积随着焙烧温度升高而增大。

| 图 2 不同焙烧温度制备的CuMnOx/TiO2催化剂的XRD图Figure 2 XRD patterns of CuMnOx/TiO2 catalysts prepared at different calcination temperatures |

| 表 1 不同焙烧温度制备的催化剂晶粒尺寸和比表面积 Table 1 Crystal size and specific surface areas of the catalysts prepared at different calcination temperatures |

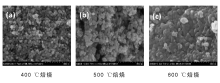

为进一步研究焙烧温度对CuMnOx/TiO2催化剂结构及形貌的影响, 对不同焙烧温度制备的催化剂CuMnOx/TiO2进行扫描电镜测试, 结果如图3所示。

| 图 3 不同焙烧温度制备的CuMnOx/TiO2催化剂的SEM照片Figure 3 SEM images of CuMnOx/TiO2 catalysts calcined at different temperatures |

由图3可以看出, 400 ℃焙烧制备的催化剂颗粒分布均匀, 颗粒间形成细小的孔道; 500 ℃焙烧制备的催化剂颗粒发生一定程度的团聚, 形成较大孔道; 600 ℃焙烧制备的催化剂颗粒明显长大, 烧结明显, 孔道减少, 与XRD及BET结果一致。表明随着焙烧温度升高, 催化剂颗粒长大甚至发生团聚, 孔道减小, 比表面积下降, 导致活性降低。

不同焙烧温度制备的CuMnOx/TiO2催化剂的H2-TPR谱图见图4。由图4可见, 不同焙烧温度制备的CuMnOx/TiO2催化剂的H2-TPR谱图基本相似, 主要有两个叠加的还原峰组成。据文献[16]报道, CuOx/TiO2样品中CuO还原包含CuO→ Cu2O→ Cu两个过程, 还原温度分别为261 ℃和305 ℃。MnOx/TiO2的TPR谱图则由417 ℃和568 ℃处的两个还原峰组成。CuMnOx/TiO2催化剂中, 400 ℃和450 ℃焙烧制备的催化剂的H2-TPR谱图由(150~250) ℃处的两个峰叠加而成, 还原温度明显低于单纯的CuOx/TiO2和MnOx/TiO2, 表明Cu和Mn物种间存在强烈的相互作用。500 ℃以上焙烧制备的催化剂由于Cu1.5Mn1.5O4尖晶石相的形成, 使还原温度明显低于CuOx/TiO2和MnOx/TiO2, 而且其还原难易程度与Cu1.5Mn1.5O4尖晶石相结晶程度有关。

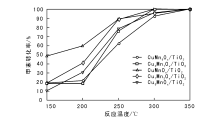

保持CuMn负载总质量分数为25%不变, 考察Cu与Mn物质的量比对催化剂催化活性的影响, 结果如图5所示。由图5可以看出, CuMnOx/TiO2催化剂对甲苯催化燃烧的活性随着Cu与Mn物质的量比增大而逐渐提高, Cu与Mn物质的量比为1:1时, 活性最佳, 进一步提高配比, 活性下降。

| 图 5 Cu与Mn物质的量比对CuMnOx/TiO2催化剂催化活性的影响Figure 5 Effects of Cu/Mn molar ratios on catalytic activity of CuMnOx/TiO2 catalysts |

对不同Cu与Mn物质的量比催化剂进行比表面积和XRD物相分析, 结果如图6和表2所示。

| 表 2 不同Cu与Mn物质的量比催化剂的物相和比表面积 Table 2 Crystalline phases and specific surface areas of the catalysts with different Cu/Mn molar ratios |

由表2可以看出, 催化剂比表面积随着Cu与Mn物质的量比的增大而逐渐减小, 与Beatriz M等[17]的研究CuMnOx/Al2O3系列催化剂结果一致。由图6可以看出, 所有催化剂均含有锐钛矿相TiO2, 表明载体在活性组分负载过程中没有发生变化, Cu和Mn的物种随着Cu与Mn物质的量比的增减而逐渐变化。在CuMn9Ox/TiO2催化剂中仅发现Mn2O3的特征衍射峰, 未发现任何铜的氧化物; 随着Cu与Mn物质的量比增加, 出现Cu1.5Mn1.5O4尖晶石结构的特征衍射峰, 其峰强度在Cu与Mn物质的量比为1:1时达到最强, 再增加Cu含量, 该峰强度逐渐减弱, 直到Cu9MnO/TiO2催化剂中仅有CuO的特征衍射峰而没有锰物种的信号出现。表明Cu与Mn物质的量比为1:1是形成Cu1.5Mn1.5O4尖晶石结构的最佳比例。

不同Cu与Mn物质的量比催化剂的H2-TPR谱图见图7。由图7可见, CuMnOx/TiO2系列催化剂(除Cu9MnOx/TiO2之外)的H2-TPR谱图基本相似, 均由(150~300) ℃处的两个叠加峰组成, 结合XRD表征结果发现, 该系列催化剂的峰温随着催化剂中Cu1.5Mn1.5O4尖晶石相的形成及含量而波动, Cu与Mn物质的量比为1:1时, CuMnOx/TiO2催化剂还原峰温较低且氢气消耗量最少; 而Cu9MnOx/TiO2催化剂仅在220 ℃附近出现一个还原峰, 结合XRD表征结果, 该峰应归属于CuO的还原峰。表明Cu1.5Mn1.5O4尖晶石结构的形成使催化剂容易还原, 这可能是活性最佳的原因之一。

Cu与Mn物质的量比为1:1和焙烧温度500 ℃是CuMnOx/TiO2系列催化剂的最佳制备条件, 为了更加优化制备参数, 在最佳制备条件下, 考察Cu和Mn总负载量对催化活性的影响, 结果如图8所示。由图8可以看出, Cu和Mn总负载量对催化活性的影响较大, 当Cu和Mn总负载质量分数为2.5%时, 甲苯转化率较低, 反应温度300 ℃时, 甲苯转化率仅为88%。随着负载量增加, 甲苯转化率提高, Cu和Mn总负载质量分数为25%时, 催化剂活性最好, 反应温度为250 ℃时, 甲苯转化率为87%, 300 ℃时能将甲苯完全转化。再增加负载量, 催化剂活性下降。

在甲苯进口浓度1 000× 10-6和原料气总流速60 mL· min-1条件下, 考察空速对Cu和Mn总负载质量分数为25%、Cu与Mn物质的量比为1:1的CuMnOx/TiO2催化剂上甲苯转化率的影响, 结果如图9所示。

| 图 9 空速对25%CuMnOx/TiO2催化剂上甲苯转化率的影响Figure 9 Effects of space velocity on toluene conversion over 25%CuMnOx/TiO2 catalysts |

由图9可以看出, 随着空速增加, 甲苯转化率降低。在空速为(12 000~18 000)h-1时, 甲苯转化率基本相当, 反应温度250 ℃时, 甲苯转化率100%; 空速为(24 000~36 000)h-1时, 转化率明显降低, 甲苯转化率为100%时的转化温度上升至300 ℃。

催化燃烧是目前处理VOCs的有效方法之一, 实际需要净化的气体组成复杂, 含有多种成分, 尤其是空气中含有大量水蒸汽对催化剂性能影响较大。Beatriz M等[17]研究贵金属催化燃烧三氯乙烯时发现, 水蒸汽对Pd、Ru和Rh/Al2O3催化剂的性能几乎没有影响, 但能显著提高Pt/Al2O3的催化活性。

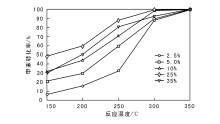

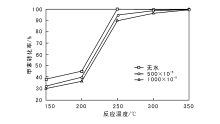

在甲苯进口浓度为1 000× 10-6、原料气总流速60 mL· min-1和空速24 000 h-1条件下, 考察水蒸汽含量对25%CuMnOx/TiO2催化剂甲苯催化燃烧的影响, 结果如图10所示。

| 图 10 水蒸汽含量对25%CuMnOx/TiO2催化剂上甲苯转化率的影响Figure 10 Effects of water vapor contents on toluene conversion over 25%CuMnOx/TiO2 catalysts |

由图10可以看出, 随着水蒸汽含量增加, 甲苯转化率降低, 甲苯100%转化的温度也随水蒸汽含量增加逐渐向高温方向移动, 表明水蒸汽的出现对CuMnOx/TiO2催化剂催化甲苯燃烧有负面影响, 水蒸汽含量越高, 甲苯转化率越低, 与Fang Jiancai等[18]的结果一致。Pan Hongyan等[19]认为, 水分子和甲苯分子间存在竞争吸附, 水分子覆盖活性位越多, 被甲苯分子利用的活性位越少, 甲苯转化率越低。

(1) 采用沉积-沉淀法制备的CuMnOx/TiO2催化剂中, 当Cu和Mn负载质量分数为25%、Cu与Mn物质的量比为1:1和焙烧温度500 ℃时, 主要活性相为铜锰尖晶石(Cu1.5Mn1.5O4)催化剂的活性最高, 空速24 000 h-1和反应温度250 ℃时, 甲苯完全转化。

(2) 铜锰尖晶石(Cu1.5Mn1.5O4)存在能明显降低催化剂的还原温度, 是CuMnOx/TiO2催化活性优良的主要原因。

(3) 水蒸汽对CuMnOx/TiO2催化活性影响较大, 水蒸汽含量增加, 催化剂的催化活性降低。

致谢:本研究得到福州大学化肥催化国家工程研究中心郑起课题组的帮助, 谨表谢意!

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|