作者简介:姜日元,1972年生,男,硕士,高级工程师,主要从事炼油、石油化工生产技术管理工作。

在某大型工业化装置上研究合成乙苯烷基转移催化剂EBZ-100的反应条件,考察反应温度、苯与多乙烯基苯质量比、水含量和空速等对催化剂性能的影响。结果表明,当苯与多乙烯基苯质量比为(2.0~2.3)∶1、空速(3.1~3.5) h-1、反应物中水含量为100×10-6~400×10-6条件下,多乙烯基苯和苯进行烷基转移反应生成乙苯的收率最佳。烷基转移催化剂运行18个月后,出现乙苯收率降低现象,通过对反应物、反应生成物组成分析,发现反应物中携带过多丁基苯是影响多乙烯基苯转化率的重要因素。同时,根据烷基转移催化剂不同运行时间段的失活现象深入分析催化剂失活原因,研究恢复活性的方法,并提出通过热苯循环冲洗恢复催化剂活性的新思路,为同类装置稳定运行提供宝贵的借鉴经验。

The reaction condition of transalkylation catalyst EBZ-100 was studied in a large-scale industrial unit.The influence of reaction temperatures,mass ratios of benzene to polyethylbenzene,water contents and space velocity on catalyst performance was investigated.The results showed that the optimal ethylbenzene yield was obtained under the condition as follows: mass ratio of benzene to polyethylbenzene (2.0-2.3)∶1,space velocity (3.1-3.5) h-1,and water content of the reactants 100×10-6-400×10-6.The yield of ethylbenzene was declined after the transalkylation catalyst ran for eighteen months.The analytic results of the composition of reactants and products indicated that the much butylbenzene in reactants was the important factor in reducing the conversion of polyethylbenzene.Meanwhile,the reason for catalyst deactivation was analyzed according to deactivation phenomenon of the catalyst during different running time.The method of restoring the activity of deactivated catalyst was researched.A new method of regenerating the catalyst by hot benzene circulation to wash the deactivated catalyst was put forward,which provided valuable experience for stable operation of the similar units.

乙苯是重要的有机化工原料, 除少量用于溶剂外, 99%以上用于生产苯乙烯, 而85%以上的乙苯是由乙烯和苯烷基化生产, 其余部分乙苯由C8芳烃分离法和苯/乙醇法等方法生产。工业上, 主要是以乙烯和苯在液相下进行Fridel-Crafts烷基化反应生产乙苯[1, 2, 3, 4, 5], 但乙烯与苯反应后, 在得到目的产物的同时, 反应过程还生成二乙烯基苯和三乙烯基苯等多乙烯基苯副产物, 这些副产物需进行烷基转移反应, 以获得更高的乙苯产率[6, 7, 8, 9, 10]。

本文考察多乙烯基苯和苯在烷基转移催化剂EBZ-100作用下合成乙苯的反应条件, 分析烷基转移催化剂失活原因, 并提出稳定与恢复催化剂活性的新思路。

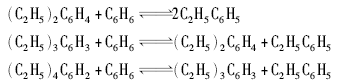

采用Y型分子筛烷基转移催化剂EBZ-100, 反应物多乙烯基苯和苯在催化剂作用下发生烷基转移反应:

烷基转移反应为二级可逆反应, 且接近于热动力平衡, 因此, 整个反应过程不引起温度变化, 即烷基转移反应平衡随反应温度变化而移动不明显, 仅受反应平衡各组分分压的影响。

反应物苯纯度为99.95%, 多乙烯基苯典型组成为(质量分数):二乙苯90.1%, 三乙苯7.5%, 四乙苯0.3%, 丁基苯1.1%, 乙苯1.0%。反应物和产物均采用日本岛津公司GC-2010 Plus气相色谱仪进行分析。多乙烯基苯和苯合成乙苯采用的催化剂含有酸性活性位点, 反应物通过催化剂的微孔扩散到活性位点发生反应后, 产物通过微孔通道扩散出来, 进入流动的物流中。

采用具有二个床层的立式反应器, 每个床层装填催化剂4 450 kg。反应物多乙烯基苯和苯在管道上进行混合, 经加热器加热后, 从底部进入烷基转移反应器。多乙烯基苯和苯发生烷基转移反应后, 进入顺序精馏系统进行提纯, 得到目的产物乙苯。

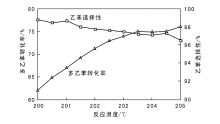

考察反应温度对催化剂性能的影响, 结果如图1所示。由图1可以看出, 反应温度每升高1 ℃, 多乙烯基苯平均转化率增加2.8%, 选择性随着反应温度升高而降低, 在考察的反应温度范围, 乙苯选择性由98.8%降至96.5%。催化剂使用期间, 可依据催化剂活性与温度对应关系调整反应温度, 以获得最佳多乙烯基苯转化率和乙苯选择性, 同时根据多乙烯基苯转化率与反应温度的关系对催化剂的使用寿命做出预判断[11, 12]。

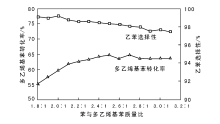

采用EBZ-100催化剂, 考察苯与多乙烯基苯质量比为(1.8~3.1):1对烷基转移反应的影响, 结果见图2。由图2可以看出, 当苯与多乙烯基苯质量比由1.8:1增至2.5:1时, 多乙烯基苯转化率提高2.2%; 继续增加苯与多乙烯基苯质量比, 多乙烯基苯转化率不再提高。即在苯与多乙烯基苯质量比低于2.5:1时, 可以通过调整反应物料配比提高多乙烯基苯转化率, 但苯与多乙烯基苯质量比高于2.5:1时, 依靠反应物组成提高多乙烯基苯转化率已无意义, 且会造成后续精馏系统能耗升高[12]。由图2还可以看出, 在增加苯与多乙烯基苯质量比的同时, 目标产品乙苯选择性降低幅度较大, 通过气相色谱分析反应后物料组成发现, 随着反应物质量比增加, 1, 1-二苯基乙烷和其他未知重组分的生成量也增加, 表明反应生成联苯等大分子物质的速率随反应物苯浓度的增加而上升。因此, 生产中必须优化转化率、选择性和能耗之间的对应关系, 最佳苯与多乙烯基苯质量比为(2.0~2.3):1。

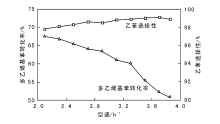

在固定苯与多乙烯基苯质量比的条件下, 考察空速对多乙烯基苯转化率的影响, 结果如图3所示。由图3可以看出, 空速每降低0.1 h-1, 多乙烯基苯转化率约提高0.95%; 选择性随着空速增加而提高, 这是由于停留时间缩短, 降低了1, 1-二苯基乙烷和其他重组分物质的生成速率[13, 14], 最佳空速为(3.1~3.5) h-1。

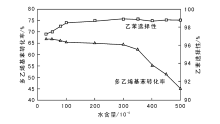

烷基转移催化剂为分子筛类催化剂, 无论在保存、装填还是使用期间均绝对不允许接触明水[15, 16]。考察反应物中水含量对催化剂活性的影响, 结果如图4所示。由图4可以看出, 当水含量为30× 10-6~100× 10-6时, 多乙烯基苯转化率随水含量增加没有明显变化, 维持在较高水平, 但选择性随水含量增加而明显提高; 当水含量为100× 10-6~400× 10-6时, 多乙烯基苯转化率随系统水含量增加而降低, 目标产物乙苯选择性略增; 当水含量大于400× 10-6时, 多乙烯基苯转化率迅速降低, 乙苯选择性基本不再变化。因此, 可以根据多乙烯基苯转化率和乙苯选择性的对应关系, 将反应物料中的水含量控制在100× 10-6~400× 10-6。当多乙烯基苯转化率因反应物中水含量变化而发生改变时, 可通过改变反应温度进行调整。

烷基转移催化剂投入运行的初始反应温度为200 ℃, 反应压力2.49 MPa, 催化剂运行23个月后, 多乙烯基苯转化率由63%降至45%, 采取降低水含量和升高反应温度等方式未能增加多乙烯基苯转化率。采取热苯冲洗催化剂后, 催化剂活性恢复较好。

热苯冲洗条件为:空速2.3 h-1, 温度185 ℃, 压力2.0 MPa, 冲洗时间20 h。催化剂经过热苯冲洗再次投入运行后, 反应温度较冲洗前下调4.5 ℃, 不改变其他反应条件, 多乙烯基苯转化率由45%增至67%, 表明通过热苯冲洗有效恢复了催化剂活性。

经分析认为, 反应物多乙烯基苯与苯反应的同时, 多乙烯基苯之间、多乙烯基苯与苯也发生副反应, 并生成联苯等大分子物质, 这些大分子物质受自身大小和扩散速率等的影响, 逐渐堵塞了催化剂孔道, 导致反应物不能接近催化剂活性中心, 引起催化剂失活。用热苯对催化剂进行冲洗时, 堵塞在催化剂孔道内的大分子物质开始逐渐向外扩散, 最终恢复了催化剂孔道的畅通性, 空出活性位, 恢复催化剂活性[17]。

烷基转移催化剂在运行过程中多次出现活性降低现象, 经分析此催化剂暂时性失活的原因为:(1) 催化剂表面被积炭覆盖, 导致活性下降[18]; (2) 反应产生了联苯等大分子物质, 堵塞催化剂孔道, 导致反应物不能有效接触催化剂活性位, 降低反应量, 表现为多乙烯基苯转化率下降[19]; (3) 空速过高, 导致反应物在催化剂内停留时间不足; (4) 反应物中丁基苯含量过高[20], 即在烷基化反应中生成丁基苯, 而丁基苯的沸点介于乙苯和二乙苯之间, 在顺序精馏系统中未能将丁基苯去除, 导致其在反应物中不断循环、积累, 最高时质量分数达13.0%, 影响多乙烯基苯与苯的反应, 表现为催化剂活性下降的假象。

对烷基转移催化剂活性降低的原因进行分析, 通过生产实践得出恢复活性的方法:(1) 根据催化剂活性和装置负荷情况适时调整反应温度; (2) 控制合理的空速, 过高的空速不利于反应发生; (3) 合理控制苯与多乙烯基苯质量比, 避免反应生成大分子物质堵塞催化剂孔道; (4) 通过精馏单元除掉多乙烯基苯中的丁基苯, 避免其影响多乙烯基苯与苯的反应; (5) 催化剂活性下降后, 可采取热苯循环冲洗的方法恢复其活性。

(1) 通过对烷基转移催化剂EBZ-100的研究, 得出最佳反应条件为:苯与多乙烯基苯质量比(2.0~2.3):1, 水含量100× 10-6~400× 10-6, 空速(3.1~3.5) h-1, 同时得出催化剂活性与反应温度的对应关系, 并可据此判断催化剂的使用寿命。

(2) 通过对烷基转移催化剂EBZ-100失活原因分析, 提出稳定与恢复催化剂活性的方法, 可避免因催化剂失活造成装置生产波动、停工或催化剂更换造成的经济损失, 为同类生产装置解决催化剂失活问题提供参考。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|