作者简介:于 杨,1979年生,男,吉林省扶余市人,博士,工程师,从事碳一催化转化研究。

传统Cu/ZnO/Al2O3(CZA)甲醇合成催化剂在富CO2合成气制甲醇反应中的性能不高。为了提高CZA催化剂的性能,采用并流沉淀-水热老化法制备Zn-Al水滑石(Zn-Al-HT)载体,与Cu-Zn母体复合得到Cu-ZnO/Zn-Al-HT(HCZA)催化剂。对载体以及催化剂进行表征,考察不同水滑石含量的HCZAx(x=1~4)催化剂在富CO2合成气制甲醇反应中的催化性能,并在HCZA3催化剂上进行120 h稳定性试验。结果表明,还原态催化剂上Cu比表面积越大,催化剂上总碳转化率越高;催化剂中Zn-Al-HT相含量越高,液相有机相中甲醇含量越高;HCZA3催化剂具有良好的催化稳定性。

The catalytic performance of traditional Cu/ZnO/Al2O3 (CZA) catalysts for methanol synthesis from CO2-rich syngas is not good.For improving the catalytic performance of CZA catalyst,Cu-ZnO/Zn-Al-HT (HCZA) catalysts were prepared through the incorporation of Cu-Zn matrix and Zn-Al hydrotalcite support (Zn-Al-HT) which was synthesized by parallel-flow precipitation and hydrothermal aging method.The physicochemical properties of the support and catalysts were characterized.The catalytic performance of HCZAx catalysts (x=1-4) with different contents of Zn-Al-HT was evaluated in methanol synthesis from CO2-rich syngas.The stability test of HCZA3 catalyst for 120 h was carried out.The results showed that the larger specific surface area of Cu was beneficial to improving the conversion of total carbon,and the higher content of Zn-Al-HT in HCZA catalysts leaded to the higher content of methanol in organic phase of liquid products.In addition,HCZA3 catalyst demonstrated a good catalytic stability.

甲醇是重要的液体石化产品, 在化工和能源工业领域用途广泛。由于方便储存和运输, 甲醇作为大宗化学品的需求量提高[1]。传统甲醇合成采用合成气(CO、CO2、H2)路线, 在铜基催化剂作用下进行[2, 3]。合成气中一定含量的CO2有利于提高甲醇产量和平衡能量, 目前, 合成气制甲醇合成原料中CO2的最高含量已达到总碳的30%[4]。从温室气体CO2的化工利用角度考虑, 甲醇原料气中CO2含量的提高符合低碳战略。但从反应过程看, 基于CO2分子的化学稳定性以及富CO2合成气制甲醇反应体系的水热环境, 对铜基催化剂的活性和水热稳定性要求更高[5]。

Wu J G等[6]通过向Cu/ZnO基催化剂中引入少量SiO2, 一定程度上抑制了富CO2合成气制甲醇反应中水热环境引起的Cu和ZnO的晶粒长大。Yang C等[7]将ZrO2掺杂到CuZnO催化剂中, 提高了Cu分散度以及总碳转化率和甲醇选择性。Fornero E L等[8]考察Cu-Ga2O3-ZrO2催化剂在富CO2合成气制甲醇反应中的催化性能, 发现ZrO2作为主要载体的存在是催化剂具有活性的前提, 高的Ga与Cu原子比能够提高甲醇收率。凌华招[9]采用两步沉淀法制备助剂改性的铜锌铝催化剂, 用于富CO2合成气制甲醇, 并考察了反应工艺条件的影响。

本文采用并流沉淀-水热老化法制备Zn-Al水滑石载体, 并与CuO/ZnO复合得到不同Zn-Al水滑石含量的铜锌铝催化剂, 采用N2吸附-脱附、N2O吸附分解、XRD、TEM和FT-IR技术表征载体和催化剂, 考察催化剂在富CO2合成气制甲醇反应中的催化性能以及优选催化剂稳定性。

Cu(NO3)2· 3H2O、Zn(NO3)2· 6H2O、Al(NO3)3· 9H2O、NaOH和Na2CO3均为分析纯; 去离子水, 电导率≤ 5 μ S· cm-1; 石英砂(450~900) μ m。

RW28 Basic型电动搅拌器, 上海人和科学仪器有限公司; SeverGo DuoTM pH计, 梅特勒-托利多仪器(上海)有限公司; DZF6020型干燥箱, 上海一恒科学仪器有限公司; SX2-2.5-10型马弗炉, 上海特成机械设备有限公司; DP30型单冲压片机, 上海天凡药机制造厂。

制备的所有催化剂原子组成符合Cu/Zn/Al=6/3/1。

Zn-Al载体制备:将Zn、Al混合硝酸盐溶液与NaOH、Na2CO3混合碱液并流加入到200 mL去离子水中, 不断搅拌, 保持pH=11.0~12.0, 然后将沉淀体系移至聚丙烯瓶中水热处理24 h, 处理温度80 ℃, 取出洗涤至洗涤液电导率≤ 10 μ S· cm-1, 得到Zn-Al载体。

Cu-Zn母体制备:将Cu、Zn混合硝酸盐溶液与Na2CO3溶液均预热至65 ℃, 将两溶液并流加入到65 ℃、500 mL去离子水中, 并不断剧烈搅拌, 保持pH=7.0~7.5, 然后老化、洗涤至洗涤液电导率≤ 10 μ S· cm-1, 得到Cu-Zn母体。

催化剂制备:将母体和载体分散在去离子水中打浆和过滤, 100 ℃干燥, 350 ℃焙烧、加石墨打片成型(ϕ 5 mm× 5 mm)。根据母体和载体中Zn含量比例增加顺序, 得到4种HCZAx(x=1~4)催化剂。

对比催化剂CZA的制备与HCZA催化剂不同之处为组分Zn全部在母体制备阶段引入; 载体Al的制备无水热处理过程, 直接与母体进行混合打浆, 其他过程和参数与HCZA催化剂的制备相同。

低温N2吸附-脱附在NOVA 4200e型比表面积分析仪上进行, 比表面积采用BET法计算。

Cu比表面积采用N2O吸附分解法测定, 取催化剂200 mg, 测定前将催化剂在体积分数5%H2-N2气氛中220 ℃还原, 然后降温至60 ℃进行测定。反应符合n(Cu):n(N2O)=2计量比, 且Cu原子表面紧密排列密度为1.46× 1019 atoms· m-2 [10]。

催化剂的物相组成和晶粒尺寸在布鲁克公司AXS D8 Focus diffraction型X射线衍射仪上进行, CuKα , λ =0.154 18 nm, 工作电压40 kV, 工作电流40 mA。

透射电镜分析采用美国FEI公司TECNAI G2 20S-TWIN型透射电子显微镜, 配以能谱EDX分析, Cu靶炭膜。

采用Nicolet Nexus 670型FT-IR红外光谱仪测定催化剂的红外光谱, 样品处理后KBr压片, 进行透射红外光谱分析(DTGS检测器), 采集在(400~4 000) cm-1的数据。

富CO2合成气制甲醇反应在流动相固定床反应器中进行, 反应管内径35 mm。每次评价使用催化剂100 mL(ϕ 5 mm× 5 mm), 置于床层恒温段, 催化剂两端填充高温处理过的γ -Al2O3(ϕ 3 mm× 3 mm)。催化剂在体积分数5%H2-N2气氛常压下升温还原, 终温240 ℃; 将还原气切换成空速为4 000 h-1的原料气(V(CO2):V(CO):V(H2)=15:15:70), 并升压至5 MPa。尾气经冷凝后, 液相进入收集罐进行定量和色谱分析, 气相进行色谱在线分析。

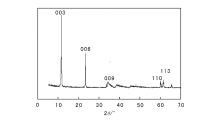

2.1.1 载体XRD表征

对Zn-Al载体进行XRD表征, 结果如图1所示。将图1与标准XRD物相卡片对比发现, 图1中衍射峰与Zn-Al水滑石(Zn-Al-HT)标准卡片中的Zn6Al2(OH)16CO3· 4H2O晶相吻合, 表明得到的Zn-Al载体为Zn-Al-HT, 图中003~113代表Zn-Al-HT的不同特征晶面。

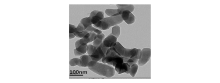

2.1.2 载体TEM表征

水滑石结构通常具有规整的微观形貌[11], 对制得的Zn-Al载体进行TEM表征, 结果如图2所示。

由图2可以看出, Zn-Al载体呈六方片状颗粒, 颗粒较小且比较均匀, 粒径约(40~80) nm。洗涤载体样时发现载体容易洗涤, 归因于载体具有均一和规整的微观形貌。2.1.3 催化剂XRD表征

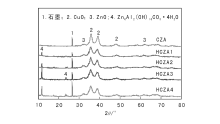

催化剂的XRD表征结果见图3。由图3可见, 所有催化剂的XRD图均存在CuO、ZnO和成型剂石墨的特征峰[12]。2θ =10° ~30° , CZA催化剂除了石墨特征峰外, 无其他衍射峰, 而其他4种HCZA催化剂的XRD图中均有明显的Zn6Al2(OH)16CO3· 4H2O特征峰, 表明其组成中含有Zn-Al水滑石相。以Zn6Al2(OH)16CO3· 4H2O的(003)晶面衍射峰强度为基准, 从HCZA1到HCZA4, (003)晶面衍射峰强度相对值分别为0.18、0.28、0.79和0.63, 衍射峰相对强度与代表的晶相在催化剂中的含量呈正相关[13]。其中, HCZA3催化剂中, (003)晶面特征衍射峰强度最大, 表明HCZA3催化剂中水滑石相含量相对较高。根据谢乐公式[14], 计算出催化剂CZA、HCZA1、HCZA2、HCZA3和HCZA4体相CuO的晶粒尺寸分别为8.1 nm、6.8 nm、7.4 nm、6.8 nm和7.0 nm, 表明Zn-Al-HT的存在有利于减小CuO的晶粒尺寸。

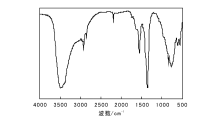

2.1.4 催化剂FT-IR表征

为了进一步印证焙烧后的催化剂中仍然存在水滑石相, 对HCZA3催化剂进行FT-IR分析, 结果如图4所示。

由图4可以看出, 位于1 355 cm-1和763 cm-1处的吸收峰为C

2.1.5 N2和N2O吸附表征

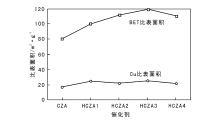

5种催化剂的BET比表面积和Cu比表面积见图5。由图5可以看出, HCZA较CZA催化剂具有更高的BET比表面积和Cu比表面积, HCZA3催化剂的BET比表面积最大, 约为120 m2· g-1, 为CZA的1.5倍; HCZA1和HCZA3催化剂的Cu比表面积相当, 约为25 m2· g-1, 为CZA的1.4倍。HCZA系列催化剂拥有较大的BET比表面积和Cu比表面积, 可能与均一规整的Zn-Al-HT载体结构有关。

2.2.1 催化性能比较

在催化剂(ϕ 5 mm× 5 mm)用量为100 mL、原料气为V(CO2):V(CO):V(H2)=15:15:70、空速为4 000 h-1、反应温度240 ℃和反应压力5.0 MPa条件下, 考察5种催化剂在富CO2合成气制甲醇反应中的催化性能, 结果如表1所示。由表1可以看出, 与CZA催化剂相比, 采用Zn-Al水滑石为载体的HCZA催化剂上的总碳转化率、液相有机相中甲醇含量和甲醇时空收率均有不同程度提高。结合物化表征结果可以看出, 总碳转化率主要受催化剂Cu比表面积的影响, Cu比表面积越大, 总碳转化率越高; 液相有机相中甲醇含量主要与催化剂中Zn-Al-HT含量有关, Zn-Al-HT含量越高, 催化剂对甲醇的选择性越高, 液相有机相中甲醇的含量越高。其中, 在HCZA3催化剂上, 各项催化性能达到最大值。

| 表 1 5种催化剂在富CO2合成气制甲醇反应中的催化性能 Table 1 Catalytic performance of five catalysts in methanol synthesis from CO2-rich syngas |

2.2.2 稳定性试验

铜基催化剂在热驱动下, 表面铜原子和晶格容易发生迁移, 导致铜基催化剂烧结[16], 水存在时这种迁移更易发生。富CO2加氢制甲醇反应为放热反应, 同时产物中有大量水生成, 因此, 催化剂稳定性至关重要。比较催化剂性能, 选择HCZA3催化剂进行稳定性考察。在反应温度240 ℃、反应压力5.0 MPa、催化剂(ϕ 5 mm× 5 mm)用量100 mL、原料气为V(CO2):V(CO):V(H2)=15:15:70和空速4 000 h-1条件下, 考察120 h运转试验时HCZA3催化剂在富CO2合成气制甲醇反应中的稳定性, 结果如图6所示。

| 图 6 HCZA3催化剂在富CO2合成气制甲醇反应中的稳定性Figure 6 Stability of HCZA3 catalyst in methanol synthesis from CO2-rich syngas |

由图6可见, 在120 h稳定性试验中, HCZA3催化剂上总碳转化率为34.9%~35.9%, 甲醇时空产率为(59.8~61.0) g· (mL· h)-1, 性能未下降, 表明HCZA3催化剂在富CO2合成气制甲醇反应中具有良好的催化稳定性。

(1) 采用并流沉淀-水热老化法能够合成Zn-Al-HT载体, 载体具有均一和规整的微观形貌, 与Cu-Zn二元母体复合后, 能够得到含有Zn-Al-HT相的HCZA催化剂。

(2) 在富CO2加氢制甲醇反应中, Zn-Al-HT作为载体有利于提高铜基催化剂的催化性能。在HCZA3催化剂中, Zn-Al-HT相含量最高, 还原态催化剂上Cu比表面积最大, HCZA3催化剂上富CO2合成气制甲醇催化性能最高。

(3) HCZA3催化剂120 h稳定性试验表明, 催化剂具有良好的催化稳定性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|