作者简介:范景新,1980年生,男,博士,高级工程师,主要从事催化技术研究。

催化裂化柴油硫含量高,芳烃含量高,十六烷值低,是较为劣质的柴油组分。通过加氢方法一般可以实现催化裂化柴油的大幅改质,但芳烃加氢饱和对提高中间馏分油的十六烷值有限。催化裂化柴油已成为限制企业柴油质量升级的关键。针对国内外车用柴油质量升级趋势,以劣质催化裂化柴油高值化和清洁化利用为出发点,综述劣质催化裂化柴油综合利用技术的研究进展,分析劣质催化裂化柴油加氢改质后调和柴油的劣势,重点介绍由劣质催化裂化柴油生产低碳芳烃或高辛烷值汽油的工艺技术,提出利用催化裂化柴油富含芳烃的特点,加氢后生产高辛烷值汽油或轻质芳烃是最具竞争力的加工路线。下一步的工作重点是进一步提高现有技术芳烃加氢饱和与侧链断裂选择性,提高低碳芳烃产率,减少低值副产物,使经济效益最大化。

Catalytic cracking diesel oil has relatively inferior diesel composition due to its characteristics of high sulfur content,high aromatic content and low cetane number.The upgrading of diesel oil can generally be realized by hydrogenation method,but the improvement of cetane number is limited.Therefore,catalytic cracking diesel oil has been the key to limit diesel quality upgrading of refinery.For the purpose of quality upgrading,high-value and clean utilization of catalytic cracking diesel oil,the latest advances in the comprehensive utilization technologies of catalytic cracking diesel oil were reviewed.Technologies for producing low-carbon aromatics and high-octane gasoline from inferior FCC diesel oil were emphatically introduced.The technology route of hydro-upgrading was not suitable for FCC diesel oil.However,the technology of producing low-carbon aromatics and high-octane gasoline from FCC diesel oil with rich aromatics was the most competitive route.For the purpose of economic benefit maximization,the research in future were focused on the further improvement of the selectivity of aromatic hydrogenation saturation and the side-chain scission,the enhancement of low carbon aromatics yield,and the reduction of low-value by-products.

催化裂化柴油是催化裂化过程的主要产物, 目前, 我国催化裂化柴油产量约40 Mt· a-1。近年来, 随着原油质量的重质化和劣质化, 催化裂化装置加工的原料也日趋劣化, 加之炼油企业为了达到改善汽油质量或增产丙烯的目的, 提高催化裂化装置的操作苛刻度或对催化裂化装置进行改造, 导致催化裂化柴油质量更加恶化, 某些催化裂化柴油密度超过0.95 g· cm-3, 芳烃质量分数大于80%, 十六烷值低于20[1]。

由于硫和芳烃含量高, 发动机点火性能差, 催化裂化柴油属于劣质柴油调和组分。国外催化裂化柴油主要用于调和燃料油、非车用柴油和加热油等[2]; 在我国各类柴油组成中, 催化裂化柴油的比例约占30%[3], 大部分催化裂化柴油加氢后被用于调和柴油, 以中国石化为例, 其所属炼油企业生产的催化裂化柴油中85%用于普通柴油的生产[4]。但随着我国车用柴油标准的提高, 传统加氢方式对柴

油的十六烷值改善不大, 深度加氢成本过高, 给炼化企业造成严重负担, 因此, 催化裂化柴油不宜作为工业用柴油, 需要寻求新出路。

本文以劣质催化裂化柴油高值化和清洁化利用为出发点, 综述国内外车用柴油质量升级趋势及柴油综合利用技术研究进展。

2002年, 世界燃油规范将柴油标准划分为四类[5], 对柴油质量的要求越来越高, 对柴油中总芳烃尤其是多环芳烃含量作出非常严格的规定。与此同时, 美国和欧洲多数国家已经进入超清洁柴油阶段。我国柴油标准经多次调整, 2015年1月1日起, 在全国范围强制执行国Ⅳ 柴油排放标准, 进一步加快了车用柴油质量升级进程, 与世界燃油规范和发达国家的柴油标准缩短了差距。我国车用柴油标准和北京市车用柴油地方标准分别见表1和表2。

通过加氢方法一般可以实现催化裂化柴油的大幅改质, 但芳烃加氢饱和对提高中间馏分油的十六烷值有限。如果将催化裂化柴油完全改质至车用柴油质量标准, 需要将大部分芳烃加氢饱和、开环, 将其转化为高十六烷值的链烷烃, 不仅条件苛刻, 加工成本也高。而我国FCC装置为了追求多产丙烯, 采用MIP等工艺技术, 使催化裂化柴油中芳烃质量分数达75%以上, 十六烷值< 20, 催化裂化柴油的加工利用难度更大。

催化裂化柴油中芳烃质量分数一般为60%~90%, 大部分为稠环芳烃, 将催化裂化柴油中的稠环芳烃选择性加氢饱和为单环芳烃, 再加氢裂化或催化裂化可以得到富含单环芳烃的高辛烷值汽油组分, 从而增产高价值产品。但这一过程需要控制稠环芳烃加氢选择性和烷基芳烃侧链断裂选择性。否则会造成芳烃加氢损失, 降低液体收率, 增加氢耗。

UOP公司和NOVA化学品公司等相继开发了轻循环油加氢转化增产低碳芳烃技术, 与传统加氢工艺相比, 具有氢耗低和产品附加值高等特点, 竞争优势明显, 但这些技术大多处于实验室研究阶段。

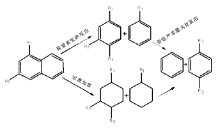

UOP公司为了实现催化裂化轻循环油(LCO)价值最大化和满足二甲苯市场不断增长的需求, 2007年, 开发了LCO加氢转化-选择性烷基转移生产二甲苯及苯的新工艺LCO-X[13], 先通过加氢处理除去原料中杂质, 再进行转化和选择性烷基转移, 实现芳烃产率最大化, 该工艺的主要化学过程如图1所示。LCO-X工艺除了得到二甲苯和苯产品外, 还得到一部分液化气、轻石脑油和超低硫柴油组分:(1) 二甲苯收率为37%, 约含1%乙苯, 非芳含量很低, 适用于吸附分离生产对二甲苯, 苯收率为12%; (2) 轻石脑油研究法辛烷值为76~82, 异构烷烃含量较高, 可用作乙烯裂解料或者汽油调和组分; (3) 柴油馏分硫含量小于10 μ g· g-1, 十六烷值提高10~15个单位, 可用作超低硫柴油调和组分。与传统加氢方法相比, 这一技术具有更好的经济性, 但汽油产率偏低, 柴油收率46%~51%, 十六烷值只能提高6~8个单位, 影响推广。

NOVA化学品公司开发了ARO(aromatic ring-opening)技术, 用于将低附加值的循环油转化成高附加值的轻烃和BTX[14], 该工艺第一步以NiMo/Al2O3和NiW/Al2O3为基础催化剂进行加氢处理, 产物硫含量降至50 μ g· g-1, 氮含量降至14 μ g· g-1, 同时多环芳烃选择性加氢饱和; 第二步采用贵金属改性分子筛催化剂进行环烷烃开环反应和烷烃的裂化反应, 生成32.48%的轻烃和19.27%的C6~C9芳烃, 其余为液态饱和烃。通过改变开环反应空速调整产物组成, 高空速下以生产芳烃为主, 低空速下以生产轻烃和液态饱和烃为主。液态饱和烃比例过高, 使本技术芳烃损失较大, 氢耗高, 经济性不佳。

新日本石油公司认为, FCC装置生产的轻柴油含有大量多环芳烃, 为了选择性生产芳烃产品, 需将多环芳烃转换为单环芳烃, 但传统工艺在转化过程中需消耗大量氢气, 成本较高。因此, 该公司2010年提出开发一种轻柴油生产芳烃工艺技术[15], 降低氢耗和生产成本。

SK公司[16]通过加氢处理先将LCO中多环芳烃部分饱和为单环芳烃, 再进行催化裂化, 产物经分离, 将长链烷基苯、环烷芳烃和稠环芳烃等循环回加氢处理反应器, 从而增产BTX和低碳烯烃, 但该技术存在焦炭产率高、芳烃和烯烃收率低的弊端。SK公司LCO制BTX(苯、甲苯、二甲苯)和低碳烯烃产物分布为:ω (氢耗)=2.16%, ω (焦炭)=18.81%, ω (H2S)=0.42%, ω (H2 )=0.11%, ω (烷烃和烯烃)=39.79%, ω (乙烯)=2.85%, ω (丙烯)=6.84%, ω (丁烯)=2.56%, ω (环烷烃)=0.30%, ω (总芳烃)=33.04%, ω (苯)=4.21%, ω (二甲苯)=25.98%。

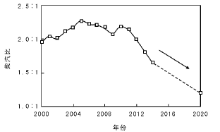

我国炼油技术开发起步较晚, 加氢能力总体不足, 烷基化等技术相对落后, 催化裂化在二次加工能力中占有绝对比重, 导致催化裂化柴油在成品柴油中所占比例较大。随着我国原油加工能力持续增加, 柴油供需已趋饱和, 2010年库存达5.5 Mt, 2010年以来, 我国消费柴汽比下降趋势明显, 预计2020年下降至1.2∶ 1(图2), 催化裂化柴油的综合利用需要寻求新途径。

| 图 2 中国消费柴油与汽油比例变化趋势[17]Figure 2 Change trend for consumption proportion of diesel to gasoline in China[17] |

中国石化抚顺石油化工研究院研发的FD2G技术[18], 以LCO为原料生产辛烷值汽油馏分高(研究法辛烷值> 90)、硫含量小于10 μ g· g-1及十六烷值较原料改善的超低硫优质柴油。其中, 汽油馏分含有50%以上的轻质芳烃, 既可以作清洁汽油调合组分, 也可以直接作为生产芳烃的原料。原料油性质为:密度0.95 g· cm-3, 馏程(195~379) ℃, 硫含量7 900 μ g· g-1, 氮含量1 109 μ g· g-1, 十六烷值约为15, 产品性质见表3。目前, 该技术在金陵石化和中国石化茂名分公司进行了工业示范, 应用数据表明, 该技术存在与UOP公司LCO-X技术相似的缺点, 汽油产率偏低, 柴油十六烷值改善幅度小, 无法给炼油厂带来显著的经济效益。

钱斌等[20]采用加氢精制、多环芳烃部分饱和(Ⅰ 段催化剂)和选择性加氢开环催化剂(Ⅱ 段催化剂)二段工艺制芳烃, 原料油在第一段加氢精制后, 芳烃保留率> 96%, 稠环芳烃发生饱和及部分开环反应, 双环芳烃大幅减少, 单环芳烃明显增加。二段工艺多环芳烃单程转化率约40%, 单环芳烃选择性为65%, BTX选择性大于45%, 催化剂活性和稳定性较好。

赵焘等[21]以直馏柴油、催化柴油与焦化柴油的混合柴油为原料, 在200 mL固定床加氢装置上进行加氢改质试验, 结果表明, > 170 ℃的柴油馏分收率为75.12%~88.79%, 柴油产品的硫、氮含量均低于10 μ g· g-1, 十六烷值大于50, 能够满足欧Ⅴ 车用柴油标准, 副产的(65~170) ℃重石脑油收率为9.50%~19.80%, 可以作为优质的催化重整原料。

毛安国等[22]从分子水平研究了LCO经过加氢处理后进行催化裂化生成BTX和乙苯等轻质芳烃的反应规律, 认为加氢LCO中重质单环芳烃(包括烷基苯和环烃基苯)含量及催化裂化反应条件是影响轻质芳烃产率的关键, 适宜加氢处理深度、催化裂化过程中较高反应温度(大于550 ℃)和较大剂油比(大于8)有利于轻质芳烃的生成。加氢LCO经催化裂化反应生成轻质芳烃的单程产率为14.3%, 约占催化裂化产物中单环芳烃总量的三分之一。

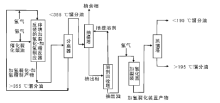

南军等[23]提出了一种由催化裂化柴油生产轻质芳烃及清洁燃料油品的方法, 流程如图3所示。催化裂化柴油与氢气混合后, 进入反序装填的加氢裂化-加氢精制段的中部, 与来自上部加氢裂化反应器的裂化产物混合后进入下部的加氢精制反应器, 进行脱硫氮、烯烃饱和及适度芳烃饱和反应。精制产物中> 355 ℃的馏分油与氢气混合后, 返回加氢裂化-加氢精制段的加氢裂化段进行深度脱硫脱氮反应, 同时发生多环芳烃选择性加氢饱和生成单环芳烃及适度断链反应。< 355 ℃的馏分油经抽提、溶剂回收和加氢裂化等工序, 得到最终产物分布如下:BTX轻质芳烃质量分数> 30%, 清洁汽油馏分> 19%, 柴油馏分< 41.5%, 液化气5%~8%, 其中, 清洁柴油馏分硫、氮含量均小于10 μ g· g-1, 十六烷值大于47, 汽油馏分研究法辛烷值大于92。

| 图 3 催化裂化柴油生产轻质芳烃及清洁燃料油品的工艺流程Figure 3 Process flow of light aromatics and clean fuel oil production from FCC diesel |

于海斌等[24]将催化裂化柴油、C10+馏分油与氢气混合进行加氢精制, 脱除硫、氮、饱和烯烃及适度饱和芳烃; 加氢精制产物进行抽提, 抽余油可作为清洁柴油调和组分, 抽出油经精馏分离得到芳烃抽出油, 芳烃抽出油进行加氢裂化反应, 产物中> 195 ℃馏分作为清洁柴油调和组分, < 195 ℃馏分作为芳烃原料进入芳烃处理装置, 得到轻质芳烃产品和清洁汽油调和组分。经过上述工艺, 既可以使C10+馏分油得到有效利用, 又能提高处理高硫、高氮催化裂化柴油的能力, 得到的产品中, BTX轻质芳烃质量分数> 35%, 汽油馏分约14%, 柴油馏分约44%, 液化气4%~7%, 柴油中硫、氮含量均< 10 μ g· g-1, 十六烷值> 45, 汽油馏分研究法辛烷值> 94。

郇兴龙[25]在加氢裂化装置掺炼重催柴油后, 为劣质催化裂化柴油升级提供一条新途径, 但掺炼催化裂化柴油后, 单程转化率下降, 催化剂床层温度升高, 导致催化剂初始温度较高, 由于催化剂末期温度一定, 较高初始温度导致催化剂使用寿命缩短, 影响装置运行稳定性。

我国正大力发展绿色、低碳经济, 能源消费必然向多元化、清洁化和高效化方向发展。随着原油劣质化和环保标准的日趋严格, 炼油企业必须淘汰落后产能, 调整产品结构, 才能赢得生存发展的空间。催化裂化柴油的综合利用应当兼顾加工成本和经济效益, 一方面, 催化裂化柴油中芳烃含量高, 虽然导致其十六烷值低, 但这些芳烃本身是非常宝贵的潜在资源; 另一方面, 随着我国芳烃工业的发展, BTX等轻质芳烃供不应求, 产品附加值较高, 国内需求缺口较大。因此, 利用催化裂化柴油富含芳烃的特点, 加氢后生产高辛烷值汽油或者轻质芳烃是最具竞争力和最为合理的加工路线。现有技术需进一步完善, 提高芳烃加氢饱和与侧链断裂选择性, 提高低碳芳烃产率, 减少低值副产物, 使经济效益最大化。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|