作者简介:宋金鹤,1980年生,女,黑龙江省大庆市人,工程师,从事炼油加氢催化剂开发工作。

介绍了PHF-101型柴油加氢精制催化剂在中国石油乌鲁木齐石化分公司2.0 Mt·a-1 柴油加氢装置的工业应用情况,结果表明,在反应器入口压力7.83 MPa、空速1.84 h-1、平均温度358 ℃和氢油体积比476∶1条件下,加工硫含量1 835 μg·g-1的混合汽油和柴油原料,精制柴油硫含量4.8 μg·g-1,十六烷值提高4.0个单位。PHF-101型催化剂加氢性能优良,运转稳定性良好,满足国Ⅳ和国Ⅴ柴油生产需求。

The commercial application of PHF-101 diesel hydrotreating catalyst in 2.0 Mt·a-1 diesel hydrotreating unit of Urumqi Petrochemical Company of PetroChina was introduced.The results showed that the mixture of gasoline and diesel oil with sulfur content of 1 835 μg·g-1 as the raw material was processed under the condition of reactor inlet pressure 7.83 MPa,space velocity 1.84 h-1,volume ratio of hydrogen to oil 476∶1,and average reaction temperature 358 ℃;the sulfur content of refined diesel was 4.8 μg·g-1 and the cetane number was increased 4.0 units.PHF-101 hydrogenation catalyst possessed excellent hydrogenation properties and high running stability,and refined diesel fully meet the requirements of the State Ⅳ and Ⅴ diesel specification.

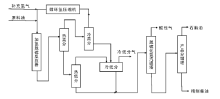

中国石油乌鲁木齐石化分公司2.0 Mt· a-1柴油加氢装置采用由中国石油石油化工研究院和中国石油大学(北京)合作开发的PHF-101型柴油加氢精制催化剂。装置生产操作单元分为加氢反应和产品分馏, 加氢反应部分采用两层单反应器, 炉前混氢, 热高压分离和热低压分离, 氢气循环方案; 产品分馏部分采用脱硫化氢汽提塔和产品分馏塔的双塔流程, 并配有重沸炉。装置工艺流程见图1。

本文介绍PHF-101型柴油加氢精制催化剂在中国石油天乌鲁木齐石化分公司2.0 Mt· a-1柴油加氢装置的工业应用情况。

PHF-101型催化剂为三叶草型, 活性组分为W-Ni, 径向尺寸为(1.3~1.7) mm, 比表面积大于160 m2· g-1, 孔体积大于0.30 mL· g-1, 径向抗压碎力大于150 N· cm-1, 堆积密度为(0.75~0.95) g· mL-1。

加氢反应器分上、下两个床层, 采用自然装填方式装入催化剂PHF-101及保护剂PHF-101P-2和PHF-101P-3。 上床层分别装填2.0 t的PHF-101P-2、3.5 t的PHF-101P-3和45.56 t的PHF-101, 下床层装填68.40 t的PHF-101。保护剂共装填5.5 t, 平均装填密度0.69 t· m-3; 催化剂共装填113.96 t, 平均装填密度0.82 t· m-3。

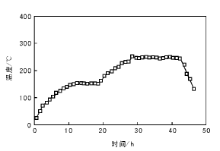

大多数加氢催化剂以氧化铝或含硅氧化铝作为载体, 属多孔物质, 吸水性很强, 吸水量达1%~3%, 最高可达5%以上。潮湿催化剂与热油气接触升温时, 水分迅速气化, 导致催化剂孔道内水汽压力急剧上升, 引起催化剂骨架结构被挤压崩塌。而且, 这时反应器底部催化剂床层是冷的, 下行水蒸汽被催化剂冷凝吸收放出大量热, 极易导致下床层催化剂机械强度受损, 严重时发生催化剂颗粒粉化, 使床层压降增大。催化剂干燥过程温度控制曲线见图2。

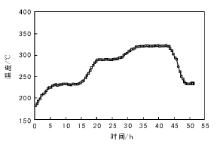

采用液相预硫化方式, 硫化剂为二甲基二硫。硫化条件:反应器入口氢分压 6.9 MPa, 循环氢量> 80 000 m3· h-1, 循环氢体积分数> 92%。催化剂硫化过程温度控制曲线见图3。

预硫化结束时系统中仍存在大量硫化氢, 吸附在催化剂表面, 并解离成H+和HS-, 增加了催化剂酸性功能。如果此时与劣质原料特别是二次加工馏分油如FCC柴油、焦化柴油等接触, 由于催化剂的高加氢活性和酸性, 将发生剧烈的加氢反应, 甚至是烃类加氢裂化反应, 短时间内产生大量反应热, 极易引起反应器超温。同时催化剂表面的积炭速率非常快, 使催化剂快速失活, 并影响催化剂活性稳定期的正常活性水平。为了避免催化剂初活性阶段发生超温和快速失活, 需要先切入质量较好的直馏馏分油原料, 在较低温度下先行接触刚预硫化的催化剂, 使催化剂表面缓慢均匀积炭稳定后再逐步切入正常原料。

装置开工初期分别进行了国Ⅳ 和国Ⅴ 生产方案考察, 原料为焦化汽油、焦化柴油及催化柴油和直馏柴油的混合油。主要工艺参数见表1, 原料及产品性质见表2。由表1~2可知, 在反应器入口氢分压6.60 MPa、平均反应温度341 ℃、空速1.58 h-1、氢油比630∶ 1和装置无循环氢脱硫条件下, 加氢柴油质量达到国Ⅴ 标准。

| 表 1 主要工艺参数 Table 1 Main process parameters |

| 表 2 原料及产品性质 Table 2 Properties of feedstock and products |

为考察PHF-101型催化剂加氢性能, 2012年3月对2.0 Mt· a-1柴油加氢装置进行生产标定。标定方案分为国Ⅲ 、国Ⅳ 和国Ⅴ 三个阶段进行。加工原料为直馏柴油、催化柴油及焦化汽油和焦化柴油的混合油, 主要工艺参数见表3, 原料及产品性质见表4。

| 表 3 首次标定主要工艺参数 Table 3 Main process parameters of first time calibration |

| 表 4 首次标定原料及产品性质 Table 4 Properties of feedstock and products of first time calibration |

从表3~4可以看出, 在平均温度354 ℃、反应器入口压力7.83 MPa、空速2.10 h-1和氢油体积比381∶ 1条件下, 加工硫含量1 778 μ g· g-1的混合汽油和柴油原料, 精制柴油硫含量26 μ g· g-1, 满足国Ⅳ 柴油标准要求, 十六烷值提高4.2个单位。在平均温度358 ℃、反应器入口压力7.83 MPa、空速1.84 h-1和氢油体积比476∶ 1条件下, 加工硫含量1 835 μ g· g-1的混合汽油和柴油原料, 精制柴油硫含量4.8 μ g· g-1, 满足国Ⅴ 柴油标准要求, 十六烷值提高4.0个单位。

2014年5月, 对2.0 Mt· a-1柴油加氢装置进行二次生产标定, 标定方案按生产国Ⅳ 柴油进行, 原料采用直馏柴油、蜡油催化柴油、重油催化柴油、焦化汽油、焦化柴油混合油。二次标定主要工艺参数为:反应器入口温度324 ℃, 反应器出口温度375 ℃, 平均反应温度357 ℃, 反应器入口压力7.95 MPa, 空速1.96 h-1, 氢油体积比423∶ 1, φ (循环氢)=79.7%, 原料及产品性质见表5。从表5可以看出, 加工硫含量2 213 μ g· g-1的混合汽油和柴油原料, 精制柴油硫含量为40.6 μ g· g-1, 满足国Ⅳ 柴油标准要求。

| 表 5 二次标定原料及产品性质 Table 5 Properties of feedstock and products of second calibration |

中国石油乌鲁木齐石化公司2.0 Mt· a-1柴油加氢装置自2011年11月开工至2015年5月, 累积满负荷平稳运行42个月, 加氢产品质量满足生产要求。两次标定结果及装置运行情况表明, PHF-101型催化剂加氢性能优良, 运转稳定性良好, 完全满足国Ⅳ 、国Ⅴ 柴油生产需求。

The authors have declared that no competing interests exist.