作者简介:李 军,1974年生,男,陕西省子长县人,高级工程师,从事石油化工生产和技术管理工作。

介绍了原料中金属离子、碱性氮化物、水分、碳五以及操作中存在的超温和醇烯比控制不当等影响甲基叔丁基醚催化剂使用寿命的因素。为了达到延长催化剂使用寿命的目的,从影响因素进行分析并制定对策,通过对生产原料严格把关、增加水洗系统除盐水更换频次、控制合适醇烯比及适当升高反应温度等措施,将催化剂运行周期由之前的695天和668天提高至928天,并保证了较高的甲基叔丁基醚产品纯度和转化率,为装置的长周期运行打下坚实基础。

The factors affecting the service life of the catalyst for synthesis of methyl tert butyl ether(MTBE),such as metal ions,basic nitrogen compounds,water and C5 of the raw material,excess temperature and improper control of alfin ratio in operation,were introduced.In order to prolong the service life of the catalyst,the influencing factors were analyzed and the countermeasures were formulated.The catalyst operation cycle was prolonged from 695 days and 668 days to 928 days by strictly controlling the raw materials,increasing the replacement frequency of demineralized water of washing system,controlling the appropriate proportion of alfin ratio and appropriately enhancing reaction temperatures and so on;the high purity and conversion rate of MTBE product were ensured.The firm foundation for the long period operation of the device was laid.

目前, 国内以炼油装置液态烃为原料, 生产甲基叔丁基醚(MTBE)的装置生产周期一般为1~2年, 频繁开停工给装置安全生产和长周期运行带来不利影响, 因而分析并找出影响催化剂使用寿命的因素, 并采取有效措施延长MTBE催化剂的使用寿命尤为重要。陕西延长石油(集团)延安石油化工厂120 kt· a-1的MTBE装置自2009年首次装填并投产后, 更换过两次催化剂。随着操作技术的成熟和工艺参数的不断改进, 尤其针对催化剂失活采取的有效措施, 使催化剂的更换周期发生变化, 延长了催化剂使用寿命, 对装置的长周期运行具有重要意义。

本文分析影响MTBE催化剂使用寿命的因素, 提出有效延长MTBE催化剂使用寿命的措施。

表1为MTBE催化剂的设计使用量、寿命、产能及异丁烯转化率。

| 表 1 MTBE催化剂设计使用量、寿命、产能及异丁烯转化率 Table 1 The design usage and life span of MTBE catalyst, production capacity and isobutene conversion |

MTBE装置自2009年7月份首次开工以来, 装置运行平稳, 转化率达到设计指标, 可满足生产需要。2011年4月, 异丁烯转化率出现下降趋势, 为了提高转化率, 采取升高原料预热温度等措施, 虽异丁烯转化率有所上升, 但仍达不到设计指标, 判断催化剂活性下降。2011年6月, 对整个系统催化剂进行更换。2013年2月, 醚化反应器出现催化剂床层反应温度及转化率下降等现象, 同样采取了升高原料预热温度等措施, 但异丁烯转化率仍达不到设计指标, 判断催化剂活性下降。2013年5月, 对整个系统催化剂进行了更换。催化剂活性变化前后异丁烯转化率如表2所示。2009年7月、2011年6月和2013年5月MTBE催化剂装填量均为43 t。

| 表2 催化剂活性变化前后异丁烯平均转化率(%) Table 2 Isobutene conversion before and after catalyst activity changes(%) |

金属离子会交换催化剂活性中心及磺酸基团的H+, 造成催化剂失活, 缩短催化剂使用寿命。反应机理为:

RS

原料中含有乙腈(CH3CN), 经水解反应产生NH3, NH3与催化剂上的磺酸基团发生中和反应生成盐, 造成催化剂失活。反应机理为:

CH3CN+H2O

CH3COOH+NH3

RS

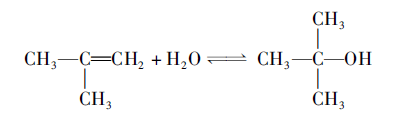

原料碳四和甲醇中均含有微量水, 水可与异丁烯发生反应, 生成叔丁醇。水还可以与催化剂发生水解脱硫, 造成催化剂失活和设备腐蚀, 使金属离子铁含量升高, 形成恶性循环。反应机理为:

超温会使催化剂磺酸根脱落, 造成催化剂失活, 缩短催化剂使用寿命。反应机理为:

RSO3H

RH+H2SO4+H+

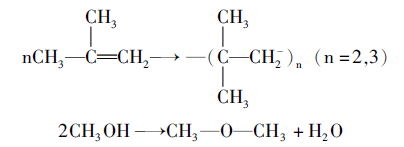

醇烯比过低, 会导致异丁烯发生自聚反应, 形成高分子聚合物; 醇烯比过高时, 甲醇会进行脱水反应, 生成二甲醚。这类物质分子结构复杂, 而且分子体积较大, 会逐渐占据催化剂活性中心, 堵塞催化剂反应孔道, 使催化剂产生不可逆失活, 同时造成催化剂床层阻力增大, 使催化剂使用寿命缩短。反应机理为:

原料中碳五含量增加后, 由于碳五的挥发度较MTBE高, 使大量碳五积聚在反应段, 造成反应床层温度升高。高温是造成异丁烯发生自聚反应的另一重要因素, 生成的高分子聚合物将堵塞催化剂反应孔道, 使催化剂失活, 缩短催化剂使用寿命。

加强原料脱水频次及pH值检测。增加碳四原料罐及回流罐脱水频次, 高频次的脱水可以将碱性物质和金属阳离子随水一并被脱除, 还可将系统的水溶性碱性物质脱除, 对催化剂起到一定的保护作用。每天在脱水时定期利用pH试纸对原料pH值进行检测, 如发现原料呈碱性, 及时处理。

严格控制回收甲醇水含量。严格甲醇回收塔工艺操作规范, 控制好塔顶温度, 严禁将质量分数大于1.5% 的水分带入回收甲醇中, 以消除水分对催化剂活性的影响。

甲醇萃取塔是利用除盐水对甲醇进行萃取, 以达到分离碳四和甲醇的目的。适当增加除盐水的补充和更换频次, 有利于保持水洗系统pH值为中性, 还可以排放系统的部分杂质, 尤其是因腐蚀产生的铁离子, 从而减缓催化剂失活速率, 延长催化剂使用寿命。

严格反应器和催化蒸馏塔工艺操作规范, 严禁催化剂反应床层温度超过80 ℃, 以保护催化剂, 达到延长催化剂使用寿命目的。

在装置正常运行期间, 甲醇适当过量能延长催化剂使用寿命, 提高异丁烯转化率, 正常控制醇烯质量比 1.05~1.20。在原料中碳五质量分数大于1%时, 可将催化蒸馏塔补充甲醇线投用, 控制补充甲醇流量为(0.4~0.6) t· h-1, 并将总醇烯质量比由1.05~1.20上调至1.20~1.30, 可有效控制反应床层温度, 抑制异丁烯发生自聚反应, 以消除高分子聚合物堵塞反应孔道造成的催化剂失活现象。

反应动力学表明, 反应温度升高10 ℃, 反应速率可提高(0.7~0.8)倍, 使合成MTBE反应较快地达到平衡转化率, 可有效弥补催化剂活性的降低, 达到延长催化剂使用寿命的目的。但在催化剂反应后期, 适当升高反应温度只能提高一定的MTBE反应速率, 异丁烯转化率虽有所提高, 但提高范围有限。

(1) 装置运行天数的变化。催化剂3个周期的运行天数分别为695天(第一周期, 2009-07-03至2011-06-05)、668天(第二周期, 2011-07-02至2013-04-30和928天(第三周期2013-05-17至2015-11-30)。

2013年7月更换完毕催化剂后, 通过调整操作和工艺优化, 截止2015年11月30日, 装置运行天数较前两周期明显增多, 表明催化剂使用寿命延长。

(2) MTBE产品质量及异丁烯转化率的变化。截止2015年11月30日, 通过对措施的有力实施, 产品质量(MTBE纯度)和异丁烯转化率均保持在较高水平, 催化剂失活现象不明显, 如表3所示。

| 表 3 MTBE产品质量及异丁烯转化率 Table 3 The quality of MTBE products and isobutene conversion |

通过对影响MTBE催化剂使用寿命的因素分析, 提出优化措施, 通过对生产原料的严格把关、增加除盐水更换频次、控制合适醇烯比和适当升高反应温度等措施的落实, 有效延长了催化剂使用寿命, 使装置的长周期运行天数创新高, 并为今后装置的平稳操作积累了宝贵经验。

The authors have declared that no competing interests exist.