作者简介:刘瑞明,1990年生,男,甘肃省庆阳市宁县人,在读硕士研究生,研究方向为无机化学。

以对叔戊基苯酚和苯乙烯为起始原料,浓磷酸作催化剂,设计合成铷、铯萃取剂4-叔戊基-2-(α-甲苄基)苯酚。考察反应温度、反应时间、原料配比和催化剂用量为对4-叔戊基-2-(α-甲苄基)苯酚产率的影响。确定最佳反应条件为:反应温度140 ℃,反应时间3 h, n(苯乙烯)∶ n(对叔戊基苯酚)=1.4,催化剂用量为对叔戊基苯酚质量的24.63%。此条件下,4-叔戊基-2-(α-甲苄基)苯酚产率为58.76%。

Extractant 4-tertamyl-2-(α-methyl benzyl) phenol was synthesized by using 4-tertamyl phenol and styrene as the raw materials and concentrated phosphoric acid as the catalyst.The effects of reaction temperatures,reaction time,molar ratios of raw materials and catalyst dosage on the yield of 4-tertamyl-2-(α-methyl benzyl) phenol was investigated.The optimal synthetic condition was determined as follows:reaction temperature 140 ℃,reaction time 3 h, n(styrene)∶ n(4-tertamyl phenol)=1.4,and catalyst dosage 24.63% of 4-tertamyl phenol mass.The maximium yield of 4-tertamyl-2-(α-methyl benzyl) phenol was 58.76%.

取代酚类是常见的铷、铯萃取剂[1], 具有挥发性小、水溶性低、萃取性能优异、选择性强和反应迅速等特点。常见萃取剂是4-仲丁基-2-(α -甲苄基)苯酚[2, 3]和4-叔丁基-2-(α -甲苄基)苯酚[4, 5, 6, 7], 通过选择性地与铷、铯离子形成中性配合物分子而进入有机相达到分离的目的, 分离过程与原料水相中的阴离子种类无关, 有利于不同类型盐湖卤水浓缩后得到的高盐度介质中铷、铯的提取。

本文以4-叔丁基-2-(α -甲苄基)苯酚为基础, 以对叔戊基苯酚和苯乙烯为起始原料, 浓磷酸作催化剂, 通过傅-克烷基化反应合成比4-叔丁基多一个— CH2的新型取代酚萃取剂4-叔戊基-2-(α -甲苄基)苯酚, 考察反应温度、反应时间、催化剂用量以及物料配比对其产率的影响。

对叔戊基苯酚、苯乙烯、浓磷酸和柱层层析硅胶[(200~300 目]均为分析纯, 阿拉丁试剂公司; 石油醚[(60~90) ℃]、乙醇、二甲苯和均为分析纯, 国药集团化学试剂有限公司。

日本岛津气相色谱质谱联用仪(GCMS-QP2010); 美国Thermo Nicolet公司的傅立叶红外光谱仪(FTIR); 常州市国立试验设备研究所DF-1015集热式磁力加热搅拌器; 上海亚荣生化仪器厂RE-5385A旋转蒸发器。

1.2.1 4-叔戊基-2-(α -甲苄基)苯酚合成

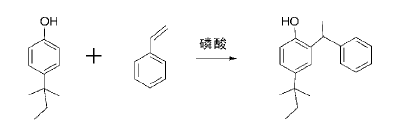

考虑4-叔戊基-2-(α -甲苄基)苯酚结构, 选择傅-克烷基化反应合成。以4-叔戊基苯酚和苯乙烯为起始原料, 浓磷酸为催化剂, 合成路线为:

在100 mL 三口烧瓶中, 中间接回馏装置。首先加入4-叔戊基苯酚和苯乙烯, 搅拌使其全部溶解。然后加入一定量的催化剂浓磷酸, 升温至所定温度, 计时反应。反应结束后, 冷却至室温静置分层。分离出催化剂浓磷酸, 得到取代酚粗产品, 进行GCMS分析, 计算4-叔戊基-2-(α -甲苄基)苯酚产率。

1.2.2 4-叔戊基-2-(α -甲苄基)苯酚纯化及表征

4-叔戊基-2-(α -甲苄基)苯酚粗产品采用硅胶柱层析分离法进行分离, 以石油醚∶ 乙醇=95∶ 5为流动相, 得到透明液体, 经FTIR和GCMS进行分析和结构表征。

GC条件:色谱柱HP-5MS柱(30 m× 0.25 mm× 0.25 μ m), 载气为高纯氮气(≥ 99.999%), 总流速24.0 mL· min-1, 柱流速1.0 mL· min-1, 进样量1 μ L, 不分流, 进口温度40 ℃, 色谱柱箱升温程序:初始温度40 ℃, 保持2 min, 以8 ℃· min-1的速率升至280 ℃, 保持5 min; SCAN扫描方式。

MS条件:电子轰击离子源(EI), 离子源温度200 ℃, 色谱-质谱接口温度250 ℃, 电子能量70 eV, 质量扫描范围(m/z)45~650, 溶剂切除时间5 min。用面积归一化法确定反应后系统内各组分的相对含量。

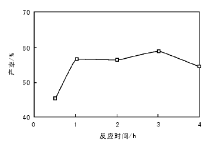

在反应时间3 h、催化剂浓磷酸用量为对叔戊基苯酚质量的24.63%和n(苯乙烯)∶ n(对叔戊基苯酚)=1.4条件下, 考察反应温度对4-叔戊基-2-(α -甲苄基)苯酚产率的影响, 结果见图1。

| 图 1 反应温度对4-叔戊基-2-(α -甲苄基)苯酚产率的影响Figure 1 Effects of reaction temperatures on the yield of 4-tertamyl-2-(α -methyl benzyl) phenol |

从图1可以看出, 随着反应温度升高, 4-叔戊基-2-(α -甲苄基)苯酚产率明显增加, 副产物减少, 由实验可以发现, 反应体系颜色加深, 由淡黄色变为橙黄色。反应温度140 ℃时, 产率最大; 反应温度高于160 ℃时, 检测到苯乙烯的聚合由二聚出现三聚或四聚, 聚合度明显增大, 致使体系黏度增大, 不利于后续的分离纯化。因此, 选择适宜的反应温度为140 ℃。

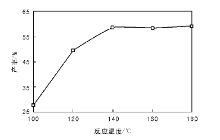

在反应温度140 ℃、催化剂浓磷酸用量为对叔戊基苯酚质量的24.63%和n(苯乙烯)∶ n(对叔戊基苯酚)=1.4条件下, 考察反应时间对4-叔戊基-2-(α -甲苄基)苯酚产率的影响, 结果见图2。从图2可以看出, 随着反应时间的延长, 产物4-叔戊基-2-(α -甲苄基)苯酚产率增加, 反应体系颜色加深, 反应3 h时, 产率达58.76%, 再延长反应时间, 产率下降, 这可能是因为反应达到平衡, 致使目标产物发生异构化。因此, 选择适宜的反应时间为3 h。

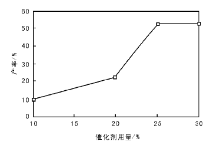

在反应温度140 ℃、反应时间为3 h和n(苯乙烯)∶ n(对叔戊基苯酚)=1.4条件下, 考察催化剂用量对4-叔戊基-2-(α -甲苄基)苯酚产率的影响, 结果见图3。

| 图 3 催化剂用量对4-叔戊基-2-(α -甲苄基)苯酚产率的影响Figure 3 Effects of catalyst dosages on the yield of 4-tertamyl-2-(α -methyl benzyl) phenol |

从图3可以看出, 随着催化剂用量的增加, 4-叔戊基-2-(α -甲苄基)苯酚产率增加, 反应体系颜色加深, 当催化剂用量为对叔戊基苯酚质量的24.63%时, 产率达到最大值, 继续增加催化剂用量对产率影响不明显。因此, 选择催化剂用量为对叔戊基苯酚质量的24.63%。

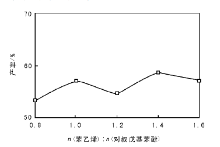

在反应温度140 ℃、反应时间3 h和催化剂用量为对叔戊基苯酚质量的24.63%条件下, 考察n(苯乙烯)∶ n(对叔戊基苯酚)对4-叔戊基-2-(α -甲苄基)苯酚产率的影响, 结果见图4。从图4可以看出, 随着n(苯乙烯)∶ n(对叔戊基苯酚)的增大, 4-叔戊基-2-(α -甲苄基)苯酚产率增加, 在n(苯乙烯)∶ n(对叔戊基苯酚)=1.2时略有降低, n(苯乙烯)∶ n(对叔戊基苯酚)=1.4时, 产率最高, 达到58.76%, 同时, 苯乙烯聚合也不明显。GCMS测试结果表明, 当n(苯乙烯)∶ n(对叔戊基苯酚)增加时, 体系苯乙烯的聚合增大, 特别是二聚体和三聚体的含量增多, 同时, 反应体系的颜色变浅, 这是由于体系中苯乙烯用量增多所致。因此, 选择n(苯乙烯)∶ n(对叔戊基苯酚)=1.4。

红外光谱分析结果:σ [-C(CH3)2CH2CH3]=1 244 cm-1, 1 363 cm-1, 1 376 cm-1; σ (— OH)=3 521 cm-1; σ (C6H6)=1 609 cm-1, 1 508 cm-1。828 cm-1和 896 cm-1为苯环1, 2, 4-三取代的特征峰, 表明反应物4-叔戊基苯酚(1, 4-二取代)已转化为目标产物4-叔戊基-2-(α -甲苄基)苯酚(1, 2, 4-三取代)。

GCMS分析结果(m/z):以C19H24O计, 在269处有(M+H)+峰, 在268处有M峰, 在253、239、161、105、91、77和65处存在碎片峰。

以对叔戊基苯酚和苯乙烯为起始原料, 浓磷酸作催化剂, 合成了4-叔戊基-2-(α -甲苄基)苯酚。最佳反应条件为:反应温度140 ℃, 反应时间3 h, n(苯乙烯)∶ n(对叔戊基苯酚)=1.4, 催化剂用量为对叔戊基苯酚质量的24.63%, 此条件下, 4-叔戊基-2-(α -甲苄基)苯酚产率为58.76%。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|