作者简介:崔 岩,1988年生,男,河北省文安县人,在读硕士研究生。

综述微波技术在多种常规沸石分子筛、纳米沸石分子筛以及分子筛膜合成过程中的研究进展。微波较常规水热合成能够大大缩短反应时间,有利于生成晶粒尺寸更小的晶体。对国内外开展微波合成沸石分子筛材料的反应设备进行简述,结合作者前期开展的微波合成β分子筛试验,分析并讨论微波和常规水热合成之间的主要区别以及反应机理,对微波加热技术未来应用于实际工业生产进行展望。

The progress in microwave technology for synthesis of conventional zeolite,nano zeolite and zeolite membranes was reviewed.Microwave synthesis remarkably reduced the synthesis time compared with conventional hydrothermal synthesis, and was beneficial to produce zeolite with smaller crystal grain size. The reaction equipments to carry out the microwave synthesis of zeolite materials at home and abroad were also introduced. Combining with previous experimental results of microwave synthesis of beta zeolite, the main differences between the microwave and conventional hydrothermal synthesis, and the reaction mechanisms were analyzed and discussed. The application prospects of microwave heating technique in commercial industry were also outlined.

微波是一种波长极短、频率极高的电磁波, 波长1 mm~1 m, 频率(300~300) GHz, 位于红外光和无线电波之间, 用于加热的微波频率一般在2 450 MHz或915 MHz[1]。微波加热是在外加交变电磁场作用下, 物料内极性分子极化并随外加交变电磁场极性变更而频繁转向摩擦, 使电磁能转化为热能[2], 具有加热速率快、均匀、能量利用率高和绿色环保等特点, 尤其是在合成纳米多孔材料中表现出了影响反应动力学和选择性的能力[3, 4, 5]。利用微波可以合成新型纳米多孔材料, 缩短合成时间, 降低能耗。而合成时间的缩短, 使实现连续化生产、取代目前的间歇式生产成为可能。

本文综述微波技术在多种常规沸石分子筛、纳米沸石分子筛以及分子筛膜合成过程中的研究进展。对国内外开展微波合成沸石分子筛材料的反应设备进行简要说明, 结合作者前期开展的微波合成β 分子筛试验, 简要分析并讨论微波和常规水热合成之间的主要区别以及反应机理, 对微波加热技术未来应用于实际工业生产进行展望。

沸石分子筛材料由于其独特的孔道结构、大的比表面积和可调的表面酸性, 针对不同种类反应具有优异的择型催化性能, 目前已广泛应用于石油与天然气加工和精细化工等领域[6]。传统的沸石分子筛合成方法为常规水热合成法, 也是目前进行沸石分子筛工业生产的主要方法, 反应时间一般需要数小时至数十小时, 主要取决于沸石分子筛晶体的种类及硅铝比, 且均为间歇式生产, 生产效率低, 能耗高, 生产成本高。Chu P等[7]首次利用微波辐射加热合成分子筛, 仅用12 min成功合成出A型分子筛。随即微波加热合成分子筛技术开始受到广泛关注, 至今已成功实现了几乎所有已知品种分子筛晶体的合成。微波技术在沸石分子筛合成中的应用, 大大缩短了合成时间, 降低了能耗, 而且合成的产品具有独特的物化性能。

A型沸石分子筛具有典型的三维八元环立体结构, 具有良好的气体吸附性能[8]。常规水热合成A型分子筛一般过程为:原料经过陈化后, 控制反应温度约100 ℃, 反应时间约2 h[9]。

Slangen P M等[10]以n(SiO2):n(Al2O3):n(Na2O):n(H2O)=1:1:1.5:96.5, 陈化一定时间后, 使用家用微波炉加热反应物至120 ℃维持90 s, 调整反应温度至100 ℃维持5 min, 成功合成出A型分子筛, 并通过对比常规水热合成试验, 发现晶核的形成过程是影响微波合成分子筛材料的关键因素。Bonaccorsi Lucio等[1]以n(Na2O):n(Al2O3):n(SiO2):n(H2O)=2.0:1:1.9:65, 采用三星CM1829微波炉成功合成了A型分子筛, 并考察微波作用的影响, 结果表明, 如果反应物料较多, 导致微波无法完全穿透而只能作用于物料外层, 内层物料只通过对流传热不足以完全晶化, 产物中存在较多的羟基方钠石或其他无定型产物, 而且陈化时间不足会导致副产物的生成或影响产品结晶度。另外, 还设计了一套实现A型分子筛连续化生产的工艺流程[11], 反应原料在经过一段时间陈化后, 通过泵进入聚四氟乙烯材质以微波加热的蛇形盘管反应器, 控制微波输出功率和空速, 成功合成出A型分子筛晶体。

Chandrasekhar Sathy等[12]研究了以偏高岭土和氢氧化钠溶液配制反应液, 在n(Na2O):n(Al2O3):n(SiO2):n(H2O)=5:1:2:200和微波加热条件下, 合成出A型分子筛。试验同时考察了陈化前微波处理时间、陈化时间、加热时间、反应温度和添加晶种等对反应的影响, 最佳反应条件为:温度85 ℃, 原料在微波下处理2 min, 室温陈化20 h, 控制温度85 ℃, 微波加热2 h, 最终得到高结晶度分子筛。

X型、Y型沸石分子筛晶体均属于FAU晶体结构, 以三维十二元环构成规则的八面体结构, 不同之处在于Y型较X型硅铝比稍高。X型分子筛目前主要应用于气体吸附剂, Y型分子筛则广泛应用于催化裂化等石油化工裂化反应催化剂中。常规水热合成X型及Y型分子筛反应温度一般约100 ℃, 反应时间超过48 h[13]。

Slangen P M等[14]以n(Na2O):n(Al2O3):n(SiO2):n(H2O)=15.5:1:11.3:649, 微波条件下加热处理10 min, 合成X型分子筛晶体。Mahdi Ansari等[15]以n(Na2O):n(Al2O3):n(SiO2):n(H2O)=5.5:1:4.0:190, 常温下搅拌陈化24 h, 控制反应温度(90~130) ℃, 微波加热处理(15~240) min, 合成纯相X型分子筛。对不同反应条件得到的产品进行分析测试, 结果见表1~2。

| 表 1 不同反应温度下X型分子筛产品表征结果 Table 1 Effects of synthesis temperatures on X zeolite |

| 表 2 不同合成方式制备的X型分子筛产品表征结果 Table 2 Effects of synthetic methods on X zeolite |

由表1~2可以看出, 在合成类似结晶度产品的前提下, 微波合成较常规水热合成能大大缩短反应时间; 随着反应温度升高, 产品结晶度提高, 平均晶体粒度变大; 随着反应时间延长, 产品结晶度提高, 平均晶体粒度和比表面积变大。

Arafat A等[16]以n(Na2O):n(Al2O3):n(SiO2):n(H2O)=(3~4):1:(8~10):(100~135), 陈化24 h, 30 s内微波升温至120 ℃后, 控制反应温度100 ℃维持10 min, 产品经急冷洗涤和干燥后, 分析结果表明为Y型分子筛。研究认为, 在升温至120 ℃过程中, 主要为成核反应, 100 ℃进行的是晶体生长过程。

Katsuki Hiroaki等[17]以n(Na2O):n(Al2O3):n(SiO2):n(H2O)=14:1:10:800, 常温下搅拌陈化8 h, 使用CEM公司MARS5微波消解仪, 控制反应温度100 ℃, 反应2 h后得到纯相Y型分子筛。对合成的以上两种Y型分子筛对比发现, 反应时间相差较大, 认为主要是由于文献[17]较文献[16]缺少了120 ℃加热过程, 这种两段式的加热方式可能更有利于缩短反应时间, 前段加热温度比正常反应温度高, 时间较短, 能够使原料快速分解并生成大量晶核; 后段保持正常反应温度, 时间较长, 更有利于晶体稳定生长。

近年来, ZSM-5沸石分子筛在石油化工行业得到了广泛应用, 其合成研究也越来越受到重视。ZSM-5分子筛不仅能作为催化剂活性组分还可作为催化剂载体, 在催化裂化、加氢裂化和二甲苯异构化等工艺过程中表现出优异的催化性能。常用的模板剂一般为有机胺类衍生物、醇类和无机胺类等, 最常用的是四丙基铵盐(TPA), 但在合成硅铝比较低(硅铝物质的量比为12~29)的分子筛时, 也可以不添加模板剂[18]。

Omprakash G Somani等[19]以硅酸钠、硫酸铝和硫酸为原料, 四乙基氢氧化铵为模板剂, 配制pH=10.3的反应液, n(SiO2):n(Al2O3):n(Na2O):n(TEAOH):n(H2O)=270:1:78:13.8:7 550, 陈化17 h, 微波处理90 s后, 移至烘箱160 ℃反应18 h, 合成纯相ZSM-5分子筛; 另外一组对比试验是在烘箱160 ℃反应, 合成纯相产品所用的时间为36 h。对比发现, 微波处理后可使合成时间缩短一半, 主要原因为微波处理大大缩短了成核诱导期; 经过微波处理后得到的产品表现出完全不同的形态学特征, 得到的晶体呈椭圆形, 晶粒尺寸超过常规水热合成得到的产品。图1为160 ℃反应得到的ZSM-5分子筛SEM照片。

| 图 1 160 ℃反应得到的ZSM-5分子筛SEM照片(1) 微波处理后反应18 h; (2) 常规水热合成36 hFigure 1 SEM images of ZSM-5 zeolite obtained at 160 ℃ |

Jeong-Boon Koo等[20]以硅酸乙酯(TEOS)和硝酸铝为原料, 四丙基氢氧化铵(TPAOH)为模板剂, 按n(SiO2):n(Al2O3):n(TPAOH):n(H2O)=69.2:1:106.8:1 964配置反应液, 使用CEM公司MARS5微波消解仪, 80 ℃反应30 min, 165 ℃反应60 min, 合成ZSM-5分子筛。

Hu Yuanyuan等[21]采用两段升温加热方式, 反应液在80 ℃加热90 min, 在(110~180) ℃加热(20~80) min, 合成ZSM-5分子筛, 并针对影响晶粒大小的反应条件进行了分析, 发现第二阶段适当升高反应温度、延长反应时间、提高原料水硅比和降低原料硅铝比均有利于晶粒的长大。

Jong Won Juna等[22]以环已胺(HMI)作为一种廉价模板剂, 以硅酸乙酯(TEOS)和偏铝酸钠等为原料, 按n(SiO2):n(Al2O3):n(Na2O):n(HMI):n(H2O)=59.88:1:4.49:35.93:1 197.6配制反应液, 微波处理60 min后, 移至烘箱175 ℃进行常规加热合成, 最终得到纯相ZSM-5分子筛。但从实验结果看, 微波下60 ℃处理60 min后, 需要常规加热72 h才可得到纯相分子筛晶体, 而且试验对投料比有较严格的限制, Cai Rui等[23]采用微波加热离子液的方式, 合成了ZSM-5分子筛。

β 沸石分子筛硅铝比较高, 具有独特的十二元环三维立体孔道结构。β 沸石分子筛在催化裂化[24, 25]、加氢裂化[26]和异构化[27]等石油化工反应中表现出优异的反应性能, 但由于生产时间长、模板剂用量大以及原料固含量偏低, 导致生产效率低, 生产成本过高, 严重制约了β 沸石分子筛的广泛应用。

常规水热合成β 分子筛所用的模板剂多为四乙基氢氧化铵(TEAOH), 反应温度(130~170) ℃, 反应时间(50~270) h, 合成高硅铝比β 分子筛时反应时间较长[28]。Jing Ping Zhao等[29]以偏铝酸钠、氢氧化钠和白炭黑为原料, 以四乙基氢氧化铵(TEAOH)为模板剂, 配制n(SiO2):n(Al2O3):n(Na2O):n(TEAOH):n(H2O)=40:1:2.5:12:560的反应液, 再加入适量β 分子筛晶种(SiO2和Al2O3质量当量总和的4%~8%), 混合后室温下陈化12 h, 微波加热, 控制反应温度140 ℃反应14 h, 成功合成出β 分子筛。

Kim Dae Sung等[30]在文献[29]基础上, 以硅胶代替白炭黑, 在反应体系中增加了氟化铵(NH4F), 配制出n(SiO2):n(Al2O3):n(Na2O):n(TEAOH):n(H2O):n(NH4F)=25:1:0.85:8.75:290:(0~2.5)的反应液, 再加入β 分子筛晶种(占投料总质量的0~5%), 室温下搅拌1 h, 采用CEM公司MARS5微波消解仪, 设置反应温度150 ℃反应(0~20) h, 最终得到β 分子筛。

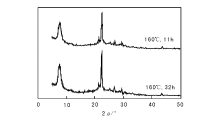

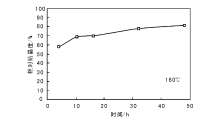

表3为不同合成方式制备的β 分子筛产品表征结果, 图2为微波加热下得到β 分子筛晶体的相对结晶度。

| 表 3 不同合成方式制备的β 分子筛产品表征结果 Table 3 Effects of synthytic methods and time on β zeolite |

| 图 2 微波加热下得到β 分子筛晶体的相对结晶度(1) 不添加晶种及氟化铵; (2) 添加5%晶种; (3) 添加氟化铵, F与Si物质的量比为0.1; (4) 同时添加5%晶种及氟化铵, F与Si物质的量比为0.1Figure 2 Reletive crystallinity of β zeolite obtained by microwave heating |

由表3和图2可以看出, 氟离子的存在能够加快硅铝的解聚, 缩短成核时间; 而晶种主要是影响晶体生长阶段, 两者共同作用能够大大缩短反应时间, 且产品晶体粒度更小。

除了几种常见分子筛材料外, T型分子筛[31]、ZSM-11分子筛[32]、ZSM-22分子筛[33]、丝光沸石[34]、AlPO-5分子筛[35]、SAPO-5和SAPO-34分子筛[36]以及一些介孔分子筛如MCM-41[37]、SBA-15[38]和SBA-16[39]等均实现了微波合成。在合成一些杂原子分子筛时, 微波法也表现出较佳效果, 如Ti-ZSM-5分子筛[40]、Cr-AlPO-5分子筛[41]和Cu-NaY分子筛[42]等。

膜分离技术在近20年来得到了快速发展, 尤其是膜材料的开发与应用研究受到广泛关注。无机材料膜相对于有机材料膜具有热稳定性和化学稳定性好、抗微生物侵蚀能力强、机械强度大及清洗再生简便等优点, 分子筛作为一种无机材料不仅具有以上特性, 还由于其独特的孔道结构, 能够实现粒子的选择透过性。另外, 不同种类的分子筛也能够实现孔道结构的调整可控。分子筛材料所具有的择形催化性能, 能够使分子筛膜实现催化分离一体化, 是一种理想的膜分离体系。如若将ZSM-5分子筛膜应用于二甲苯异构反应, 就可实现快速反应并分离, 使连续化生产成为可能, 大大提高生产效率。Li Yanshuo等[43]介绍了微波下合成分子筛膜的研究进展, 包括A型分子筛膜、ZSM-5分子筛膜、AlPO分子筛膜和SAPO分子筛膜等, 研究认为, 微波能够实现分子筛膜的快速生产, 作用效果类似于合成普通分子筛, 另外, 通过试验发现微波辐射下合成的分子筛膜更加均匀致密, 更适合于合成大面积分子筛膜, 可以解决常规水热合成分子筛膜缺陷多和不均匀的问题。

微波加热合成的分子筛晶体的平均晶体粒度普遍较常规水热合成产品偏小, 晶体粒度主要影响分子筛的外比表面积、中孔隙率以及酸性中心分布, 使小晶粒分子筛(≤ 100 nm)相对于常规分子筛在反应性能上有一定差别。

Loenders R等[44]研究发现, 在异丁烷和1-丁烯烷基化制异辛烷反应中, β 分子筛的晶体粒度约为14 nm, 外比表面积280 m2· g-1, 可以基本消除扩散影响, 大大提高反应速率, 但同时由于晶粒过小, 反应产物覆盖在晶体表面的酸性位上, 导致分子筛失活速率加快。在一组利用Ni-Mo/β 分子筛[45]和Ni-Mo/Y分子筛[46]对重减压瓦斯油(HVGO)进行加氢脱蜡反应中, 当Ni-Mo/β 分子筛晶体粒度由150 nm缩小至10 nm和Ni-Mo/Y分子筛的外比表面积由57 m2· g-1增至122 m2· g-1时, 均表现出更高的催化活性。但晶体粒度并不是影响分子筛催化性能的惟一因素, 还包括失活速率、酸强度、酸性位分布、孔结构和晶体框架结构等。Miron V Landau等[47]将平均晶体粒度为(20~300) nm的β 分子筛制成Pt/β -Al2O3催化剂, 表征结果表明, 所有β 分子筛均具有近似的硅铝比和晶体框架结构, 制成的催化剂拥有相同的Pt负载量、催化剂颗粒大小、酸性、比表面积和孔容, 以重减压瓦斯油为原料对催化剂进行加氢裂化反应性能评价, 结果表明, 小晶粒分子筛制成的催化剂有更高的反应速率, 在分子筛平均晶体粒度为50 nm时, 能够完全消除扩散影响, 反应速率达到最高。

微波加热合成的分子筛晶体难以达到很高的结晶度, 结晶度体现了分子筛晶体内部结构的完整性和稳定性。结晶度较低的分子筛在后续处理中, 会造成晶体结构缺陷, 从而影响分子筛反应性能。

晶体粒度和结晶度是影响分子筛催化性能的关键因素, 评价分子筛的催化性能要从多方面综合考虑。缩小分子筛晶体粒度能够提高外比表面积, 有效减弱扩散影响, 提高反应速率, 但同时小晶粒分子筛热稳定较差, 更易造成积炭阻塞孔道和产物包覆, 易失活, 还会影响分子筛酸性中心分布; 结晶度高的分子筛的热稳定性较好, 不同类型的催化反应对分子筛具有不同的要求, 如何实现分子筛晶体粒度的可控, 保证尽可能高的结晶度, 是目的主要研究方向。

微波加热合成分子筛技术的研究处于起步阶段, 微波影响分子筛结晶过程的具体机理尚不明确, 大多合成试验缺少明确的理论依据, 只能通过试差法摸索并优化。微波加热合成分子筛的原料及配比均参照常规水热合成, 而且由于原料配比及具体试验条件保密, 缺乏广泛性。

大部分试验原料中水含量均较高, H2O与SiO2物质的量比均在10以上, 固含量较低。反应过程一般为:经过一段时间陈化后, 微波下加热开始反应, 得到产品。部分试验是在微波下处理一段时间后移至常规烘箱继续反应, 或一直在微波下反应。从试验结果看, 对比常规水热合成的平行试验能够缩短一半以上的反应时间, 添加晶种[48]及氟离子[30]能够进一步缩短反应时间。

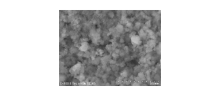

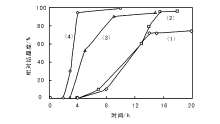

以笔者前期开展的微波加热合成β 分子筛探索试验结果看, 在高固含量配料下(H2O与SiO2物质的量比2~3), 控制反应温度(140~180) ℃, 微波下反应(4~32) h, 成功得到了β 分子筛晶体。产品的XRD分析表明, 产品中无杂晶生成, 相对结晶度随反应温度的升高和反应时间的延长而提高, 但反应一定时间后, 结晶度提升空间不大。扫描电镜分析结果表明, 晶粒尺寸均匀且远小于常规水热合成样品。试验结果表明, 在高固含量配料下, 陈化效果不明显, 陈化后并没有明显缩短反应时间; 在合成硅铝比30的β 分子筛时, 反应时间需要近40 h才能达到较高结晶度(相对结晶度≥ 80%), 且反应后期结晶度提升空间不大, 对比常规水热合成无优势, 如图3~4所示。

| 图 3 微波加热合成β 分子筛反应时间与相对结晶度的关系Figure 3 Effects of synthesis time on relative crystallinity of β zeolite propared by microwave heating |

微波下反应4 h后, 产品相对结晶度约为55%, 而平行试验中常规水热合成产品此时无β 分子筛晶体生成, 表明微波加热大大缩短了成核时间, 反应前期效果明显, 但微波对晶体生长无明显促进作用。另外, 微波在合成β 分子筛过程中表现出较好的反应选择性, 得到的晶体基本无杂晶, 且晶粒尺寸较小(约50 nm)。初步分析认为原因有:(1) 微波作为一种加热方式, 其加热形式相对于常规对流传热更加剧烈, 反应前期极性物料分子的剧烈震动更有利于原料活化并分解, 从而快速形成大量晶核, 反应很快进入晶体生长阶段, 这也是很短反应时间内就可以检测到有晶体生成的原因。但由于加热形式剧烈, 同时也影响晶体的稳定生长, 反应进行到一定程度后, 晶体生长和晶体结构崩塌, 形成一个动态平衡, 导致产品晶体粒度偏小, 结晶度不高, 即使延长反应时间也不会有大的提升; (2) 微波辐射造成季铵盐模板剂的降解, 失去模板剂的作用, 造成产品结晶度不高; (3) 水含量对微波合成体系影响较大, 固含量过高影响微波辐射效果。图5为微波加热合成β 分子筛的SEM照片。

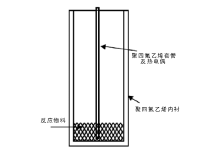

微波加热合成分子筛技术由于微波反应设备的限制, 研究仅限于实验室合成, 未见中试规模试验报道。目前, 用于微波合成沸石分子筛的设备一般为家用微波炉和微波消解仪等。微波合成反应罐均为高分子聚合材料, 一般为(10~150) mL, 典型的微波合成反应罐内衬结构见图6。

合成分子筛体系一般为较弱的碱性或者酸性, 反应温度(70~200) ℃, 反应压力(0~1) MPa, 与常规水热合成所用反应釜类似, 不同之处在于:微波合成反应罐外套不能为金属材料, 多以树脂或其他材料制成, 内衬材料一般为聚四氟乙烯, 另外, 由于炉内环境温度与釜内物料温度不同, 需要添加热电偶及套管, 实现反应温度检测。

家用微波炉是最简易的微波合成设备, 微波频率2.45 GHz, 微波输出功率不可定量调节, 一般为(100~500) W。炉腔内微波场不均匀, 不同位置受到的微波辐射强度不同, 容易导致较大温差以及局部温度过高或过低。由于设计原因, 家用微波炉不适于长时间工作, 在合成一些反应时间较长的分子筛材料时, 设备稳定性较差, 适用于合成反应时间较短的分子筛材料, 如A型分子筛和X型分子筛等。另外, 微波炉没有配套专用的合成反应罐, 需要订制。通过对家用微波炉进行改造, 可以实现温度监控、功率测定、反应釜托盘转动和控制升温程序等功能。

利用微波消解仪的微波快速加热功能也可以实现分子筛合成。以CEM公司MARS6型微波消解仪为例, 微波输出功率(0~1 800) W可调, 腔内微波场均匀, 且为连续非脉冲微波, 有效避免了局部过热的发生。最多可同时处理(10~40)个样品, 其中, 一个罐为温度主控罐, 也可以实现每个罐内的红外测温。连续工作时间较长, 达24 h以上, 基本满足合成各类分子筛材料的需求。微波消解仪具有以下优势:(1) 微波输出功率较大且可调, 能够实现快速升温, 并研究升温速率及输出功率对合成分子筛的影响; (2) 微波场均匀, 微波类型为连续非脉冲微波; (3) 微波发生器更稳定, 适于长时间工作; (4) 自带程序升温及温度监控功能, 配套反应罐无需订制, 设备稳定性及安全性更好。由于微波在各种材料中的穿透性有限, 所以目前微波反应罐均比较小。如何保证反应体系的传质传热是现在研究放大试验的重点, 另外大型微波设备的稳定性及安全防护也都是需要解决的问题。

微波加热条件下可实现多种不同结构分子筛的合成, 与常规水热合成分子筛相比具有以下特点。

(1) 缩短反应时间。尤其是对于常规水热合成时间较长的分子筛(Y型分子筛、ZSM-5分子筛和β 分子筛等), 微波合成更具有实际应用意义。微波辐射主要是缩短了成核时间, 可以通过添加晶种和氟离子等矿化物进一步加快晶化反应。

(2) 微波加热更倾向于得到小晶粒的分子筛产品, 对提高催化反应速率有利, 但失活较快, 综合考虑小晶粒分子筛更适合应用于伴随催化剂再生的反应系统。也可以利用微波搭配常规两段式加热, 以实现快速成核和晶体稳定生长的目的, 实现快速合成的同时, 可以得到高结晶度、大晶粒的分子筛产品。

(3) 较强的反应选择性, 不易生成杂晶。目前, 微波加热合成分子筛还停留在实验室小试研究阶段, 需解决以下技术难题:① 微波场的均匀性设计。由于微波的作用特性, 不均匀微波辐射可以导致较大的温度差异, 从而影响反应进行, 必须尽可能保证物料受到均匀辐射; ② 大型反应器装置的设计。微波穿透能力有限, 而传统反应器中搅拌桨的设计对微波场形成较大影响, 为了使反应顺利进行, 必须保证反应原料的传质传热效果; ③ 进一步优化合成原料配比。报道所提到的原料配比中, 水含量很高, 固含量较低, 导致单次产量很低, 没有进行放大试验的必要。要进一步提高原料固含量, 以提高生产效率。

微波辐射为沸石分子筛材料的合成提供了一条新途径, 可以大大缩短反应时间, 提高生产效率, 使分子筛的连续化生产成为可能, 具有很大的应用价值。小晶粒分子筛所具有的独特催化性能对一些反应来说更加有利。随着微波技术的同步发展, 可以突破放大试验存在的技术瓶颈。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|