作者简介:孙发民,高级工程师,主要从事加氢催化剂的研发工作。

采用200 mL加氢评价装置对一种中油型加氢裂化催化剂和其在工业装置运转4年后的再生后催化剂进行对比评价。结果表明,失活催化剂经再生后加氢裂化活性明显降低,反应温度比新鲜催化剂高5 ℃,生成油产品分布和主要性能都略变差。采用XRD、IR和ICP等手段对再生前后催化剂性能进行表征,分析探讨催化剂的失活原因,结果表明,加氢裂化催化剂经工业应用后,炭的沉积使其暂时性失活,而重金属沉积、金属活性组分聚集和分子筛结构烧结使催化剂部分活性永久丧失。

The comparative evaluations of a catalyst for mid-barrel hydrocracking and its regenerated catalyst after operation for four years in the industrial plant were carried out in a 200 mL single-stage hydrocracking unit. The results showed that the hydrocracking activity of deactivated catalyst after regeneration significantly decreased;its reaction temperature was 5 ℃ higher than that of the fresh catalyst,and product distribution and main properties of the catalyst were slightly worse.The catalysts before and after regeneration were characterized by means of XRD,IR,and ICP.The causes of catalyst deactivation were analyzed.The results indicated that carbon deposition led to temporary deactivation of the catalyst, and metal deposition, metal active component accumulation and zeolite sintering resulted in permanent deactivation of the catalyst partial activity.

加氢裂化是重油转化直接生产清洁油品, 兼产优质化工原料的重要炼油技术。加氢裂化技术的核心是加氢裂化催化剂, 催化剂活性、选择性和稳定性直接关系到产品分布和性质以及装置的生产效益。加氢裂化催化剂活性和选择性在使用过程中逐渐降低, 导致催化剂失活的原因很多, 通常有表面生焦积炭、重金属沉积、活性金属组分迁移或聚集, 载体烧结和沸石结构塌陷等, 不同用途催化剂失活的主要原因不同。

本文通过使用XRD、IR和ICP等对一种工业应用的中油型加氢裂化催化剂的化学组成、金属分散、酸性质和孔结构等进行测试和表征, 并在200 mL装置上进行对比评价, 探讨催化剂失活原因。

加氢裂化催化剂再生前的样品为某工业装置运转4年后卸下的催化剂, 再生后的样品是经专业的催化剂再生厂家进行器外再生的催化剂。

采用日本理学公司RIX3000型X射线荧光光谱仪测定样品的组成, 日本理学公司D/max-2500pc X射线衍射仪测定样品的晶相结构。

美国PE公司Optima5300DV型ICP等离子发射光谱仪测定微量金属含量。

美国麦克仪器公司TRISTAR-3000比表面及孔隙度分析仪测定比表面积和孔结构。

美国PE公司GS-2000型FT-IR仪测定酸性。

新鲜催化剂、再生前及再生后加氢裂化催化剂的化学组成见表1。

| 表 1 加氢裂化催化剂化学组成 Table 1 Chemical composition of the hydrocracking catalysts |

由表1可见, 催化剂工业运转4年后, 表面积炭达到3.08%, 工业再生后, 活性金属组分的变化不大, 与新鲜催化剂基本一致, 但催化剂上有金属杂质的沉积, 且存在少量积炭。

积炭是导致加氢裂化催化剂活性下降的主要原因, 但催化剂上的大部分积炭可以通过再生烧除, 使活性得到一定程度恢复。然而重金属的沉积会堵塞催化剂的孔道结构, 损失的活性无法通过再生恢复。特别是原料油中所含的Na元素, 能够渗透到催化剂微孔结构中, 与酸性中心中和, 降低裂化功能, 并且Na能在高温再生时促进烧结, 渗入到催化剂载体内部烧结, 使催化剂比表面积降低和活性金属聚集, 通常催化剂上Na质量分数超过0.25%就无法再生。

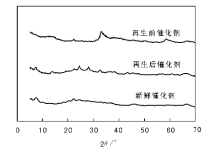

图1为新鲜催化剂、再生前及再生后加氢裂化催化剂的XRD图。

从图1可以看出, 再生前催化剂存在较强的WS2和Ni3S2特征峰, 再生后催化剂则无明显的WS2和Ni3S2特征峰, 表明通过再生已将大部分硫化物脱除。 再生后催化剂出现明显的WO3和NiO特征峰, 表明催化剂中金属组分已有聚集现象。特别是Beta分子筛特征峰明显变矮, 表明催化剂中沸石结构遭受破坏。

新鲜催化剂、再生前及再生后催化剂的比表面积和孔结构变化见表2。从表2可以看出, 再生后催化剂的比表面积和孔容均有一定程度降低, 孔容恢复率为94.4%, 比表面积恢复率为85.6%, 这是由于催化剂中含有少量的Beta分子筛, 由于长期在高温下使用, 催化剂中的Beta分子筛部分孔结构崩塌, 使孔容和比表面积无法恢复, 且孔径和孔分布中大孔所占比例有增大趋势。另外, 再生后催化剂中的Beta分子筛相对结晶度也大幅降低, 这些均无法通过再生解决, 属于永久性失活。

| 表 2 加氢裂化催化剂的比表面积和孔结构变化 Table 2 The change of specific surface area and pore structure of the hydrocracking catalyst |

新鲜催化剂及再生后催化剂的IR酸量变化见表3。从表3可以看出, 催化剂再生后, 酸量明显降低。表明在催化剂使用过程中存在着不可逆失活。因此, 在催化剂使用过程中要严格控制原料中金属杂质含量, 并且在原料切换、加工量改变等过程中平稳操作, 避免飞温等异常波动, 最大限度避免催化剂永久失活。

| 表 3 加氢裂化催化剂IR酸量变化 Table 3 Acid amounts of the hydrocracking catalyst analyzed by IR |

以中国石油辽阳石化分公司减压蜡油为原料, 进行新鲜催化剂和再生后催化剂的对比评价, 原料油性质见表4, 生成油产品分布和性质见表5。

| 表 4 原料油主要性质 Table 4 Main properties of feedstock oil |

| 表 5 产品分布及性质 Table 5 The distribution and properties of the product |

从表5可以看出, 使用相同原料油, 达到相同转化率时, 与新鲜催化剂相比, 再生后催化剂需提高反应温度5 ℃。同时中油选择性降低2.7个百分点, 生成油产品的主要性质也略变差, 进一步表明催化剂经使用和再生后活性下降, 且不可完全恢复。

(1) 采用XRD、IR和ICP等分析了一种中油型加氢裂化催化剂的失活原因, 结果表明, 该加氢裂化催化剂经工业应用后, 导致催化剂失活的主要原因是运转中炭的沉积使其暂时性失活, 而催化剂上重金属的沉积、金属活性组分聚集和分子筛结构烧结造成催化剂部分活性永久失活。

(2) 以中国石油辽阳分公司减压蜡油为原料油, 在200 mL装置上对新鲜催化剂和再生后催化剂进行对比评价, 结果表明, 再生后催化剂的活性和选择性均有所降低, 进一步表明催化剂经使用和再生后活性下降, 且不可完全恢复。

The authors have declared that no competing interests exist.