作者简介:孔祥鹏,博士,讲师,主要从事C—O/C=O选择性催化加氢研究。

采用共沉淀法制备了系列掺杂Mg2+离子的Cu-Mg/ZnO [ n(Cu): n(Zn)=5:4]催化剂,并用 N2吸附-脱附、XRD 和 H2-TPR 等对催化剂进行表征,考察焙烧温度对催化剂结构及其催化草酸二甲酯加氢反应性能的影响。结果表明,经350 ℃焙烧所得Cu-Mg/ZnO-c350催化剂具有较大的比表面积,发达的介孔结构,较高的Cu物种分散性和较多的表面Cu0活性位;而较高的焙烧温度导致催化剂中纳米粒子聚集烧结,降低催化剂比表面积、孔径尺度和表面Cu0活性物种数量。适宜反应条件,Cu-Mg/ZnO-c350催化剂催化草酸二甲酯气相加氢反应转化率为100%,乙二醇收率为95%。此外,较强的金属-载体作用力抑制铜活性物种的抗烧结能力,赋予其优异的稳定性。

A series of Mg2+ modified Cu/ZnO [ n(Cu): n(Zn)=5:4] nanocomposites catalyst were prepared by co-precipitation method and characterized by XRD,N2 adsorption-desorption and H2-TPR.The influence of calcination temperatures on the structure and performance of the catalysts for dimethyl oxalate(DMO) hydrogenation was investigated.The results showed that Cu-Mg/ZnO-c350 catalyst calcined at 350 ℃ possessed larger BET surface area,well developed meso-pore structure,higher Cu dispersion and more active surface Cu0 sites exposed.Higher calcination temperature led to sintering nano-particles in catalyst,decrease of surface area,pore diameter and amount of active surface Cu0 sites exposed.In DMO hydrogenation process over Cu-Mg/ZnO-c350 catalyst,DMO conversion of 100% and the selectivity to ethylene glycol of 95% were attained under the optimum reaction condition.Additionally,the strengthened metal-support interaction force inhibited anti-sintering ability of copper active species and benefited the superior stability.

乙二醇作为重要的有机化工原料和中间体, 广泛应用于纤维与树脂合成、增塑剂、化妆品、汽车防冻剂以及炸药等原料; 同时, 在清洁能源领域也具有广泛应用前景[1]。目前, 乙二醇主要由环氧乙烷水解工艺提供, 而该工艺面临原料日益短缺、能耗高、效率低及生产潜能有限等缺点[2]。随着全球乙二醇需求量的快速增长, 迫切需要开发新的生产工艺以填补市场需求。

以煤或可再生生物质作为原料气化为合成气, 经碳一工艺转化为精细化学品具有原料充足, 原子利用率高和绿色环保等优点, 自20世纪80年代以来引起广泛关注[3, 4, 5]。目前, 合成气经草酸二甲酯间接合成乙二醇工艺已成为研究热点, 该工艺主要包括合成气与亚硝酸甲酯经催化偶联反应合成草酸二甲酯, 草酸二甲酯再经进一步催化加氢合成乙二醇[6]。合成气合成草酸二甲酯步骤已经实现工业化, 且2010年草酸二甲酯年产量可达10 kt[6]。而草酸二甲酯选择加氢合成乙二醇步骤仍存在一定问题, 已成为阻碍该工艺工业化的主要瓶颈。因此, 对草酸二甲酯选择加氢催化剂的设计研究是实现合成气经碳一路线间接合成乙二醇路线的重点。

Cu活性位对C=O/C— O化学键具有较高的选择活化能力, 是催化酯选择加氢合成对应醇的理想活性中心。同时Cu基催化剂成本低, 且反应条件较为温和, 经济效益好, 具有工业化前景[7]。长期以来, Cu-Cr催化剂在催化酯加氢领域得到广泛推广和应用[8], 但Cr会对人体和环境造成极大危害, 因此, 开发无Cr催化剂已成为共识。以ZnO作为纳米Cu粒子的分散剂或载体所得催化剂具有特殊物化结构特征, 在催化加氢和脱氢反应显现出优异的催化性能[9]。为有效提高金属纳米粒子分散性和热稳定性, 在Cu/ZnO催化剂中添加修饰助剂被证实是一个有效策略[10]。如采用Ⅷ 族过渡金属助剂(Al3+、Ga3+)修饰可以有效调整ZnO负载纳米Cu粒子催化剂物化结构特征、提高Cu物种分散性和优化催化剂表面Cu+/Cu0活性位分布比例, 赋予其优异的催化活性和较高产物收率[11, 12]。相比Al3+、Ga3+助剂, Mg2+与Zn2+离子具有相同的价态和半径, 少量的Mg2+离子可以成功嵌入ZnO晶格中, 与ZnO形成Zn-Mg氧化物固溶体[13]。此外, Zn-Mg氧化物固溶体与金属纳米粒子通过电子转移发生相互作用, 可以进一步增强金属纳米粒子与载体之间的作用力, 进而有效抑制催化反应过程中金属活性中心发生聚集烧结, 提高金属活性中心的稳定性[10]。采用Mg2+离子修饰ZnO作为纳米Cu粒子的分散剂可以显著提高Cu/ZnO催化剂的催化加氢活性和稳定性。同时, 催化剂制备中焙烧温度对催化剂前驱体的分解过程具有重要影响, 进一步影响其中物种之间的协同作用。

本文采用共沉淀法制备系列Cu-Mg/ZnO催化剂, 考察制备过程中焙烧温度对催化剂结构及其催化草酸二甲酯选择加氢合成乙二醇反应性能的影响, 并用 BET、XRD 和 H2-TPR 等对催化剂进行表征, 使用N2O吸附方法探讨铜活性中心与铜比表面积的关系, 合理解释催化剂的反应性能与Cu0比表面积的关系, 为研究与设计Cu/ZnO基催化剂提供有价值的基础。

将20 g的Cu(NO3)2· 3H2O、20 g的Zn(NO3)2· 6H2O和4.0 g的Mg(NO3)2· 6H2O溶于200 mL去离子水中, 配成浓度为1.0 mol· L-1的混合溶液; 同时配置200 mL浓度为2.0 mol· L-1的NaCO3溶液作为沉淀剂。采用并加法, 控制反应液pH≈ 8.5, 老化12 h(沉淀和老化均在75 ℃水浴中进行), 洗涤, 过滤, 滤饼于100 ℃干燥12 h。将沉淀前驱体分别于350 ℃、450 ℃和550 ℃下焙烧处理6 h制得催化剂样品, 标记为CZM-ct(C、Z、M、ct分别表示为CuO、ZnO、MgO和焙烧温度), 300 ℃下H2气氛还原后的催化剂标记为Cu-Mg/ZnO-ct。

样品比表面积和孔容在美国麦克仪器公司TriStar 3000型物理吸附仪上采用低温N2吸附-脱附法测定。样品经393 K烘干后置于干燥器中冷却至室温, 然后转移至样品管, 在温度473 K, 压力(267~1 333) Pa下处理4 h, 液氮冷却至77 K进行低温N2吸附-脱附实验。由BET方程计算样品的比表面积, BJH法计算孔径, 由相对压力为0.99获得孔容。

N2O滴定法确定催化剂上Cu0活性位表面积, 滴定温度90 ℃, N2O消耗量由热导检测器检测。计算时假设两个表面 Cu 原子消耗一分子N2O, 表面Cu原子密度为1.46× 1019Cu原子· m-2。

XRD分析在D8ADVANCE 型X射线衍射仪上进行, CuKα , λ =0.154 nm, 工作电流100 mA, 工作电压40 kV, 扫描范围10° ~80° 。

H2程序升温还原采用美国麦克仪器公司Auto Chem Ⅱ 2920分析仪。样品用量0.1 g, 测定前先用Ar气在200 ℃处理2 h, 然后降至100 ℃。以10%H2-90%Ar混合气为还原气, 从100 ℃升温到900 ℃, 升温速率为10 ℃· min-1, 流速150 mL· min-1。氢耗信号采用热导检测器采集。

氢气脱附实验。称取(60~80)目的催化剂 300 mg置于石英管中, 以2 ℃· min-1的升温速率升温至300 ℃, 以H2为还原性气还原4 h。然后关闭H2, 切换至氦气吹扫1 h, 开始降温, 待温度降至80 ℃时, 切换至H2, 吹扫30 min; 再将系统气体切换成为氦气吹扫, 流速60 mL· min-1, 待热导池稳定后, 以15 ℃· min-1的速率由室温逐渐升温至600 ℃, 尾气由质谱进行检测。

采用固定床反应器进行催化剂活性评价, 反应器为长600 mm, 内径12 mm的不锈钢管。取(60~80)目的催化剂2.0 mL装填在反应器恒温段, 上下段装填石英砂。反应前催化剂先进行还原活化, 在10%H2-90%N2混合气氛下, 以2 ℃· min-1由室温升到300 ℃恒温还原360 min。原料草酸二甲酯溶于甲醇配成质量分数为12.5%的溶液, 由计量泵打入气化器, 气化后与 H2混合进入反应床层。反应尾气水浴冷却后粗产品冷却储存在冷阱中, 液相产物在 GC-930 气相色谱仪上进行分析, 毛细管色谱柱, FID氢火焰检测器。

表1为不同温度焙烧制备的Cu-Mg/ZnO-ct催化剂织构特征。

| 表 1 不同温度焙烧制备的Cu-Mg/ZnO-ct催化剂织构特征 Table 1 Textural characteristic of Cu-Mg/ZnO-ct catalysts prepared at different calcination temperatures |

由表1可以看出, 经350 ℃ 焙烧处理的Cu-Mg/ZnO-c350催化剂比表面积和孔容分别为93.1 m2· g-1和0.27 cm3· g-1; 升高焙烧温度至450 ℃, 催化剂比表面积减小, 但孔容增大, 表明经450 ℃焙烧处理后催化剂中大部分微孔结构坍塌, 致使催化剂比表面积急剧减小; 进一步升高焙烧温度至550 ℃, 催化剂比表面积和孔容降至最小, 归因于过高的焙烧温度导致催化剂中纳米颗粒物种发生了聚集烧结。催化剂中的Cu物种分散性和Cu0活性位表面积随焙烧温度的升高逐渐降低。经350 ℃焙烧后得到的催化剂具有最大的Cu0活性位表面积和最高Cu物种分散性。表明Cu-Mg/ZnO催化剂制备过程中焙烧温度对催化剂结构特征和Cu物种的分散性具有重要影响。

图1为Cu-Mg/ZnO-ct催化剂的N2吸附-脱附和孔径分布曲线。

| 图 1 Cu-Mg/ZnO-ct催化剂的N2吸附-脱附和孔径分布曲线Figure 1 N2 adsorption-desorption isotherms and pore size distribution curves of Cu/Zn/Mg-ct catalysts |

从图1可以看出, 3种催化剂N2吸附-脱附曲线呈现典型Ⅳ 型曲线, 为介孔特征。与Cu-Mg/ZnO-c350催化剂相比, Cu-Mg/ZnO-c450和Cu-Mg/ZnO-c550催化剂滞后环立度明显降低, 进一步证实催化剂制备过程中过高温度焙烧导致催化剂中的微孔结构遭到破坏[14], 导致催化剂比表面积下降, 孔容减小, 且催化剂中孔径主要以大孔道结构为主。

为进一步研究焙烧温度对催化剂中Cu物相的影响, 对催化剂还原前后进行XRD表征, 结果见图2。

从图2可以看出, CZM-ct催化剂存在一系列分别对应于ZnO和CuO物相的特征衍射峰, 表明催化剂中CuO和ZnO物种以结晶态形式存在。CuO物相对应于38.8° 的特征衍射峰强度随着焙烧温度的升高逐渐尖锐化, 且强度逐渐增强, 表明催化剂中CuO的晶粒粒径增大, 分散度降低。此外, CZM-ct催化剂中未检测到MgO物相的特征衍射峰, 证明催化剂中Mg物种以非均相形式均匀分散于催化剂中。Cu-Mg/ZnO-c450催化剂中CuO的特征衍射峰消失, 仅存在对应于ZnO和Cu物相的特征衍射峰, 表明在还原过程中结晶态的CuO被完全还原。同时Cu特征衍射峰强度随焙烧温度变化呈现与CuO相同的趋势, 表明催化剂中Cu晶粒粒径随温度升高逐渐增大。催化剂制备过程中焙烧温度对于Cu物相的分散性具有重要影响, 较高的焙烧温度引起物相的聚集烧结, 进而引起催化剂结构变化。

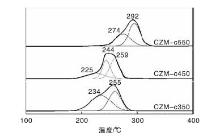

图3为不同温度焙烧制备的CZM-ct催化剂H2-TPR谱图。由图3可以看出, CZM-c350催化剂在(150~350) ℃内存在一个分布在234 ℃的耗氢肩峰和255 ℃的不对称耗氢主峰, 来源于分布在不同化学环境的纳米CuO粒子还原耗氢[12]。CZM-c450催化剂的非对称还原峰包括3个重叠的还原耗氢峰, 分布于225 ℃、244 ℃和259 ℃, 较低还原温度耗氢源自游离CuO纳米颗粒。进一步升高焙烧温度至550 ℃, CZM-c500催化剂主还原峰和肩峰分别迁移至较高温度274 ℃和292 ℃; 基于XRD表征分析结果, 推论催化剂中CuO物相化学环境的改变是造成催化剂较高还原温度主要原因。催化剂中较大CuO纳米粒径, 减少了CuO与ZnO之间的接触面, 降低了各物相间的相互作用力, 从而进一步调变了Cu物种的化学环境。此外, 较大的金属颗粒降低了CuO还原性气体H2的接触面积, 从而延迟了纳米金属氧化物颗粒的还原。基于高斯分峰原理对H2-TPR谱图进行分析, 结果如表 2所示。催化剂的低温还原肩峰耗氢比例随着焙烧温度的升高逐渐降低, 催化剂还原峰较为对称, 说明经较高焙烧温度制备的催化剂中CuO物种分散更加均匀。通过分析H2-TPR谱图的变化可以证实催化剂中的CuO物相随焙烧温度增加的变化规律:催化剂中的CuO和ZnO物相经焙烧处理后在催化剂表面聚集, 进一步可以调变催化剂中Cu与ZnO物相间的接触面积和化学环境。

| 图 3 不同焙烧温度制备的CZM-ct催化剂H2-TPR谱图Figure 3 H2-TPR profiles of the as-prepared CZM-ct catalysts prepared at different calcination temperatures |

| 表 2 CZM-ct催化剂H2-TPR谱图中还原中心温度及其耗氢比例 Table 2 Center temperatures of reduction peaks and their contributions to H2-TPR profiles over CZM catalysts calcined at different temperatures |

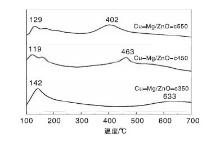

图4为不同焙烧温度制备的Cu-Mg/ZnO-ct催化剂H2-TPD谱图。

| 图 4 不同焙烧温度制备的Cu-Mg/ZnO-ct催化剂H2-TPD谱图Figure 4 H2-TPD profiles of Cu/Zn/Mg-ct catalysts prepared at different calcination temperatures |

由图4可以看出, Cu-Mg/ZnO-c350催化剂在142 ℃存在一个宽阔的低温H2脱附峰, 对应吸附在催化剂表面Cu0活性中心的H(a)脱附[15]。提高焙烧温度使催化剂低温氢脱附峰迁移至较低的温度, 表明经高温焙烧后的催化剂氢活化能力增强。因此, Cu/ZnO基催化剂的氢活化能力与Cu活性中心的化学环境存在重要关系, 进而可以进一步影响催化剂催化草酸二甲酯加氢反应的性能。同时, 催化剂H2-TPD谱图中低温脱附峰强度随焙烧温度的升高呈现先增后减的趋势, 进一步证实焙烧温度对催化剂表面的Cu0活性位的数量具有显著影响, 与N2O滴定分析结果一致。除了低温脱附峰外, Cu-Mg/ZnO催化剂在(400~700) ℃内还存在一个高温脱附峰, 对应于以化学吸附方式吸附在催化剂表面的HO-的脱附, 且高温脱附峰强度与焙烧温度存在密切关系[16]; 较高的焙烧温度降低了催化剂高温脱附峰的强度, 说明催化剂表面较低的HO-密度。通过以上结果证实, 催化剂制备过程中的焙烧温度也可以对于催化剂的表面特征进行相应的调整。

草酸二甲酯加氢反应过程分步进行, 首先, 草酸二甲酯发生加氢反应生成乙醇酸甲酯; 乙醇酸甲酯进一步加氢反应生成目的产物乙二醇; 然而乙二醇可以发生过渡加氢反应生成乙醇, 或者在催化剂表面酸碱性或基本位发生分子间脱水反应生成副产物, 降低目的产物乙二醇收率[17]。图5为Cu-Mg/ZnO-ct与Cu/ZnO催化剂催化草酸二甲酯催化加氢合成乙二醇反应结果。

| 图 5 Cu-Mg/ZnO-ct与Cu/ZnO催化剂催化草酸二甲酯催化加氢合成乙二醇反应性能Figure 5 Catalytic behaviors of Cu-Mg/ZnO-ct and Cu/ZnO catalysts for DMO hydrogenation to EG |

从图5可以看出, Cu/ZnO催化剂催化草酸二甲酯转化率为90%, 乙二醇收率为76.0%, 产物中含有少量不饱和加氢产物乙醇酸甲酯, 说明Cu/ZnO催化剂的活性较低。Cu-Mg/ZnO-c350催化剂上草酸二甲酯转化率为100%, 乙二醇收率为95.0%。进一步升高焙烧温度导致产物中不饱和加氢产物乙醇酸甲酯的产率增高, 乙二醇收率下降。

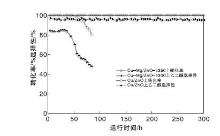

图6为Cu-Mg/ZnO-c350与Cu/ZnO催化剂催化草酸二甲酯催化加氢合成乙二醇稳定性。

| 图 6 Cu-Mg/ZnO-c350与Cu/ZnO催化剂催化草酸二甲酯催化加氢合成乙二醇稳定性Figure 6 Stability of Cu-Mg/ZnO-c350 and Cu/ZnO catalysts for DMO hydrogenation to EG |

从图6可以看出, Cu-Mg/ZnO-c350催化剂在经历起始阶段的诱导期后, 乙二醇选择性达到95.0%。反应时间300 h内, 草酸二甲酯转化率保持在100%, 且乙二醇收率没有损失。Cu/ZnO催化剂经48 h后, 催化剂失活, 稳定性较差。Cu基催化剂在催化剂草酸二甲酯加氢反应过程中, 较高的Cu分散性和较多的Cu活性位是决定催化活性的主要因素。通过分析焙烧温度对催化剂中物相间的排列与存在方式可知在Cu-Mg/ZnO-c350催化剂催化草酸二甲酯选择加氢反应过程中, Cu0活性位、ZnO、MgO载体之间协同效应是影响催化剂活性的主要因素。Xia S等[18]通过分析Cu/Zn基催化剂在催化加氢反应的过程, 得出Cu纳米颗粒与ZnO分散剂间的接触面可以为加氢反应提供活性位; 与此同时, Nagaraja M等[19]研究了Cu/ZnO催化剂催化甲醇合成反应中的活性中心, 提出Cu活性中心的聚集和ZnO载体上的空位组成加氢反应的活性中心。通过较高焙烧温度所得的Cu-Mg/ZnO催化剂, 由于Cu晶粒发生聚集, 降低了Cu物相与ZnO间的相互接触面积, 降低了表面活性Cu0活性位表面积和H2分子活化能力, 进而影响其催化活性。与此同时, 催化剂组织结构对扩散效应具有重要影响, 进而影响催化剂催化加氢反应性能。

(1) Cu-Mg/ZnO催化剂制备过程中焙烧温度对催化剂结构及催化草酸二甲酯加氢反应性能具有显著影响; 较低焙烧温度赋予催化剂中较高Cu分散性和较多表面Cu0活性位, 显现出优异催化活性。

(2) 载体与Cu物种间较强的相互作用力增加了CuO物相的还原温度, 抑制了反应过程中Cu活性中心价态的频变, 提高了催化加氢性能的稳定性。

(3) 催化剂在制备过程中焙烧温度对催化剂的组织结构和催化性能具有显著影响, 较高的焙烧温度导致催化剂中的ZnO与Cu物种聚集烧结, 降低催化剂的比表面积和物相间的相互作用力。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|