作者简介:胥 明,1986年生,江苏省连云港市人,博士,工程师,研究方向为工业催化。

长链烷基苯(LAB)是制备合成洗涤剂烷基苯磺酸钠的主要原料,传统上LAB采用无机液体酸(HF)为催化剂将苯和长链烯烃烷基化而制得。在LAB的诸多异构体中,2-LAB因其更高的溶解性和可降解性而更受欢迎。使用低温成胶的策略,以水热合成法合成LB-16有机硅杂化分子筛催化剂,并考察其在LAB合成中的催化性能。结果表明,在反应温度190 ℃、空速0.2 h-1、苯烯物质的量比15∶1条件下,经过1 000 h催化试验,1-十二烯转化率大于99%,2-LAB选择性51%。LB-16有机硅杂化分子筛催化剂对苯与1-十二烯合成反应具有较好的催化活性和稳定性,同时对2-LAB具有较高的选择性,具有工业化应用前景。

Linear alkyl benzenes(LAB),the primary intermediates in detergent industry,are commercially manufactured by the alkylation of benzene with n-alkenes under the catalyst of HF or AlCl3.Among LAB isomers,2-phenyl isomers (2-LAB) are the most favorable materials for the production of ecofriendly domestic and industrial detergents because of their high solubility and biodegradability.Here,zeolite LB-16is prepared from the mixture of the inorganic silica and organic silane by hydrothermal method.Then,organosiliconzeolite is applied for the alkylation of benzene with 1-dodecene.The results show extremely high 1-dodecene conversion at 463 K when benzene/olefin is 15 and WHSV is 0.2 h-1.Moreover,the conversion maintains at 99% and 2-LAB isomer selectivity is about 51% during 1 000 h time on stream,showing adequate catalytic stability for commercial viability.It is anticipated that zeolite LB-16 may see applications in LAB production and industrial acid catalyzed reactions.

长链烷基苯(LAB)是制备合成洗涤剂烷基苯磺酸钠的主要原料[1]。工业生产中, 一般采用氢氟酸为催化剂进行生产。虽然氢氟酸法具有反应条件温和、反应器简单和苯烯比低的优点, 但由于腐蚀性强和毒性, 难以适应环保要求[2]。开发无腐蚀无污染的固体酸烷基化新工艺代替氢氟酸工艺, 成为长链烷基苯生产技术的发展趋势[3, 4]。在LAB的合成中, 产物异构体的分布对最终产品质量影响很大, 其中2位异构体(2-LAB)可使最终产品具有最高的乳化性和生物降解能力。

目前研究最多的固体酸催化剂是分子筛[5, 6, 7]和一些金属氧化物[8], 由于长链烷基苯分子相对较大, 十元环及以下孔道无法进入, 只有丝光沸石、Y沸石、Beta沸石以及MCM-22等具有十二元环的分子筛才有希望对苯与长链烯烃的烷基化反应具有较好的催化性能。尹强等[9]制备了磷钨杂多酸功能化的3DOM-SiO2材料; 李工等[10]在低碱度下制备了纳米级MCM-49纳米沸石; 伶惠娟等[11]研究了多种分子筛的结构和酸性质并优选了Y沸石。应用于长链烷基苯合成的最大问题是失活和较短的寿命周期, 许多研究者提出了各种分子筛后处理方法, 包括化学刻蚀[12]、修饰功能化[13]和热活化等。MWW拓扑结构分子筛具有开放层状结构, 然而经热处理后, 层间硅羟基发生缩合, 导致层结构塌陷形成致密的三维体相结构, 致使开放层状结构消失, 催化性能降低。本文在分子筛合成中引入有机硅烷(双三乙氧基硅基乙烷), 制备稳定的LB-16有机硅杂化分子筛, 考察在苯与1-十二烯烷基化反应中的催化效果。

以六亚甲基亚胺为模板剂、40%硅溶胶和双三乙氧基硅基乙烷(BTEE)为混合硅源、铝酸钠为铝源, 通过水热晶化方法合成。投料硅铝物质的量比为30, 晶化温度150 ℃, 晶化时间50 h。

晶化完全后, 进行过滤、洗涤和干燥。将分子筛原粉以质量分数70%的比例和拟薄水铝石充分混合后, 加入适量成型助剂, 捏合, 挤条成型ϕ 1.6 mm× 2 mm的条状物, 500 ℃焙烧, 切粒, 即制得LB-16有机硅杂化分子筛催化剂。

孔体积和比表面积采用美国ASAP2600 型表面分析仪测定, 样品在400 ℃真空脱气2 h, 液氮条件下进行吸附和脱附, BET 法计算比表面积。

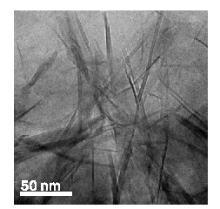

表面形貌采用Tecnai G2 20S-TWIN 型透射电镜测定。

晶相分析采用日本理学公司D/MAX-1400 型 X 射线粉末衍射(XRD)仪测定。

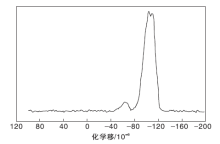

Si29核磁图谱采用VARIAN VNMRS-400WB 核磁共振仪测定。

以苯和1-十二烯为原料, 烷基化反应在固定床反应器中进行。采用20 mL微反应评价装置, (20~40)目催化剂装填量为1.0 g。产物组分采用离线色谱(安捷伦HP6890)分析, 计算1-十二烯转化率和选择性。

长链烷基苯的苯基异构体与烯烃碳数有关, 个数为碳数减一除以二的商。以1-十二烯为例, 用其合成的长链烷基苯共有2-、3-、4-、5-、6-五种苯基异构体, 2-LAB选择性计算公式为:

式中, W代表质量。

有机硅杂化分子筛催化剂LB-16采用有机硅原位分层的方法, 在分子筛合成中引入有机硅物种不但可以显著改变分子筛的结晶结构, 同时也可以调变表面的亲疏水性以及局部孔道的空间结构[14]。针对长链烯烃分子较大和疏水性较大的特点, 通过引入双三乙氧基硅基乙烷, 不仅能改变有机硅分子筛的层状结构, 还因有机基团嵌入分子筛的骨架结构中改善了长链烯烃分子在分子筛孔道中的扩散性能, 进而提高催化剂的活性和稳定性, 从而获得适合长链烷基苯烷基化反应的催化剂。

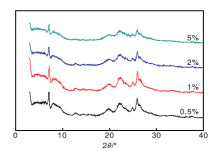

以双三乙氧基硅基乙烷为杂化试剂可以合成出具有层状结构的MWW结构的分子筛, XRD表征结果如图1所示。当双三乙氧基硅基乙烷质量分数小于2%时, 可以合成具有较高结晶度的稳定层状结构MWW分子筛。提高双三乙氧基硅基乙烷质量分数至5%, 结晶度显著降低, 表明加入过多的双三乙氧基硅基乙烷也会降低分子筛的结晶度。最终的双三乙氧基硅基乙烷掺杂量定为2%, 其中, 8.2° 、9.5° 、15.9° 和22.6° 衍射峰呈宽化的包峰, 表明晶体结构的c 轴方向(hkl)呈无序性, 分子筛层间结构仍然保持。

| 图1 双三乙氧基硅基乙烷含量对LB-16有机硅杂化分子筛结构的影响Figure 1 XRD image of organosilicon hybrid zeolite along with different BTEE content |

图2为LB-16有机硅杂化分子筛的Si29核磁谱图。从图2可以看出, 在约-60× 10-6处观察到有机Si物种的核磁信号, 其信号呈宽峰, 表明有机硅物种可能存在复杂的多种配位环境, 有机官能团— CH2— CH2— 进至分子筛骨架中。

LB-16有机硅杂化分子筛的TEM 表征结果见图3。

从图3可以看出, LB-16有机硅杂化分子筛呈单层分布, 厚度约2.6 nm, 单层结构提供丰富的层间介孔。氮气吸附测定其比表面积为501 m2· g-1, 孔体积约1.66 cm3· g-1, 正是由于LB-16有机硅杂化分子筛丰富的孔结构有利于有机大分子的扩散, 从而提高催化剂的稳定性。

在烷基苯液相烷基化工业化生产中, 压力对反应的影响不大, 烷基化反应器出口压力只需确保烷基化反应器中的所有物料处于液相状态。出口压力(1.0~4.0) MPa, 以避免烯烃的气化导致烯烃在催化剂上形成聚合物使催化剂失活。此外, 反应压力还应大于反应温度下苯的饱和蒸气压, 以保证反应器内为液相烷基化反应过程, 实验中苯与长链烯烃的反应压力设置为2.0 MPa。

2.2.1 反应温度

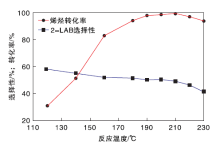

长链烯烃和苯的烷基化反应是放热反应, 热力学上不宜升高温度。然而由于苯与烯烃的烷基化反应放热不大, 所以在温度变化不大时, 对化学平衡影响不大。从反应速率来说, 升高温度可使反应速率加快, 物料黏度降低, 有利于均相反应。但温度升高, 副反应速率也迅速增加, 影响产品质量, 因此, 合适的反应温度对催化剂尤为重要。在苯烯物质的量比为15∶ 1和烯烃空速0.2 h-1条件下, 考察反应温度对1-十二烯烃转化率和2-LAB选择性的影响, 结果如图4所示。

| 图4 反应温度对1-十二烯烃转化率和2-LAB选择性的影响Figure 4 1-dodecene conversion and 2-LAB selectivity vs.reaction temperature |

由图4可以看出, 在(120~230) ℃, 随着反应温度升高, 2-LAB选择性缓慢下降, 1-十二烯烃转化率升高, 190 ℃时, 1-十二烯烃转化率大于99.9%, 再增加反应温度, 1-十二烯烃转化率变化不大。通过色谱分析发现, 在反应温度较低(120~150) ℃时, 2-LAB选择性55%~60%, 但烯烃不能够完全转化, 目标产物较少; (160~180) ℃时, 2-LAB选择性53%~56%, 1-十二烯烃转化率超过80%, 催化剂稳定性不佳, 易失活; (190~210)℃时, 2-LAB选择性50%~53%, 1-十二烯烃转化率高, 产物选择性良好; 反应温度增加至(220~230) ℃, 2-LAB选择性下降明显, 为43%~49%, 产物中开始出现重烷基苯。综合考虑, 选择固定床反应器床层最佳反应温度为190 ℃。

2.2.2 苯烯物质的量比

在烷基化反应过程中, 生成烷基化油的反应对烯烃为一级反应, 生成聚合物的反应对烯烃为二级反应。为提高选择性, 应维持较高的苯烯物质的量比, 但过高苯烯物质的量比导致装置的循环苯量大, 操作费用高。固体酸催化剂在较低苯烯物质的量比条件下, 获得高收率、高质量的长链烷基苯最理想。

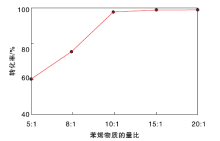

在反应温度为190 ℃和烯烃空速为0.2 h-1条件下, 考察不同苯烯物质的量比对烯烃转化率的影响, 结果如图5所示。

由图5可以看出, 当苯烯物质的量比5∶ 1时, 1-十二烯烃转化率约60%, 随着苯烯物质的量比升高, 1-十二烯烃转化率提高。当苯烯物质的量比高于10∶ 1时, 1-十二烯烃转化率大于99%。综合考虑催化剂成本和催化性能, 最佳苯烯物质的量比为15∶ 1。

2.2.3 空 速

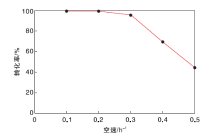

在反应温度为190 ℃以及苯烯物质的量比为15∶ 1条件下, 考察空速对1-十二烯烃转化率的影响, 结果如图6所示。

由图6可以看出, 空速为0.1 h-1时, 1-十二烯烃转化率为99.9%; 空速增至0.3 h-1, 1-十二烯烃转化率97%; 再继续增大空速, 1-十二烯烃转化率显著下降, 催化剂活性明显降低。原因可能是因为分子筛催化剂的孔道窗口只有0.72 nm, 而反应物苯、十二烯及产物烷基苯的分子相对较大, 一旦在催化剂的某一部位生成焦质或多烷基苯, 即使量很少, 也很容易造成催化剂相应孔道堵塞, 反应原料难以进入催化剂内部, 产物也不能离开相应的活性位点, 丧失催化能力。虽然催化剂活性不断下降, 但在反应物转化率相同条件下, LABs组分中各种异构体分布相同。为保证烯烃较高的转化率和装置的处理能力, 选择较适宜空速为0.2 h-1。

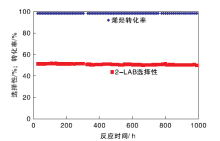

在反应温度190 ℃、苯烯物质的量比15∶ 1以及1-十二烯质量空速0.2 h-1条件下, 考察LB-16有机硅杂化分子筛催化剂活性稳定性, 结果如图5所示。

由图7可以看出, 经过1 000 h的连续反应, 1-十二烯转化率始终保持高于99%, 并保持平稳, 表明该LB-16有机硅杂化分子筛催化剂对苯和长链烯烃的烷基化反应有较好的催化活性和稳定性, 且具有良好抗结焦性能。原因在于LB-16有机硅杂化分子筛催化剂具有典型的MWW结构, 其开放的杯状超笼有效避免了由于大分子的生成而发生的堵孔失活, 无序层状结构的存在进一步提高了大分子的扩散能力, 抑制了丙烯聚合和深度烷基化, 两者的协同作用提高了催化剂的抗结焦性能。另外, LB-16有机硅杂化分子筛催化剂对直链烷基苯选择性较好, 2-LAB选择性保持约51%, 这是LB-16有机硅杂化分子筛催化剂的十元环窗口对分子直径最小的2-LAB异构体的形状选择作用引起, 与工业上的HF法(HF法对2-LAB选择性只有20%[2])相比, 显示出明显的优势。

(1) 以双三乙氧基硅基乙烷为有机硅源, 制备LB-16有机硅杂化分子筛催化剂, 其晶体呈片状结构, 晶体结构中存在交叉生长现象, 结构中具有丰富的大孔, 这些大孔的存在改善了反应分子的内扩散环境。

(2) 苯和长链烯烃烷基化反应的优化条件为:反应温度190 ℃, 空速0.2 h-1, 苯烯物质的量比15∶ 1, 反应压力2.0 MPa。在此条件下, 完成1 000 h的活性稳定性试验, 1-十二烯转化率保持高于99%, 2-LAB选择性约51%, 具有较高的选择性和活性稳定性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|