作者简介:房根祥,1964年生,男,高级工程师,现任西北化工研究院副总工程师,发表论文18篇,授权发明专利4件,获得陕西省科学技术一等奖1项,其他省部级奖励多项。

以双酚A和碳酸二苯酯为原料,采用非光气熔融酯交换法合成聚碳酸酯。考察了氢氧化钾、氢氧化钠、四丁基氢氧化铵、碳酸钠、吡啶以及复合催化剂对聚碳酸酯合成反应速率及聚碳酸酯分子量和色差的影响。研究表明,氢氧化钾作为催化剂较适合于聚碳酸酯合成工艺,使用复合催化剂可以得到分子量较高、色差较低的聚碳酸酯。

Polycarbonate was synthesized by non-phosgene melt transesterification of bisphenol A and diphenyl carbonate,using potassium hydroxide,sodium hydroxide,tetrabutylammonium hydroxide and sodium carbonate as the catalyst,respectively.Influence of different catalysts on the reaction rate,molecular weight and chromatic aberration of polycarbonate was investigated.The results showed that potassium hydroxide was preferable to the other three catalysts for the non-phosgene melt transesterification process.Effects of composite catalyst on the transesterification reaction were investigated.It was found that superior grade polycarbonate with higher molecular weight and lower chromatic aberration could be obtained using composite catalyst.

聚碳酸酯是一种综合性能优良的热塑性工程塑料, 可分为脂肪族、脂环族、芳香族等几大类[1]。目前, 应用最多的是双酚A型聚碳酸酯。双酚A型聚碳酸酯是具有高强度、高韧性、高抗热性、极好的形状和颜色稳定性的透明树脂, 广泛应用于建筑材料、汽车制造、电子电器、航空航天、医疗食品和光学仪器等领域。

国内外生产聚碳酸酯的工艺路线有光气法和非光气法[2, 3, 4]。光气法直接或间接以毒性很大的光气为原料, 同时生产过程中有大量的废渣、废水、废液排出, 环境污染严重。非光气法工艺是以碳酸二苯酯和双酚A为原料, 经过熔融酯交换和缩聚反应生成聚碳酸酯, 副产物苯酚可以回收利用, 整个生产过程不使用有机溶剂, 无三废排出, 为一条环保的生产路径, 是聚碳酸酯生产技术的发展方向。

聚碳酸酯合成过程中酯交换反应和缩聚反应在无催化剂情况下, 反应比较缓慢, 在温度约220 ℃基本不发生反应。引入催化剂以后, 酯交换反应速率明显加快。工业上采用氢氧化钠催化剂[5]的催化效果较好, 但会发生重排和产品色度差等问题。从催化剂选择角度看[6, 7, 8, 9, 10], 碱性越强, 催化效果越好。但碱性越强, 副反应也会加剧。本文对强碱、碱金属盐、杂环含氮化合物[11]、季铵盐、复合催化剂进行实验研究和比较, 并对相关的工艺条件和聚碳酸酯质量进行讨论。

双酚A, 工业级, 上海石化三井有限公司; 碳酸二苯酯, 工业级, 重庆长风化工有限公司; 苯酚, 分析纯, 天津试剂一厂; 氢氧化钠、氢氧化钾、四丁基氢氧化铵10%水溶液、碳酸钠、吡啶, 分析纯, 国药集团。

聚合反应釜, 扬州普立特有限公司; 切粒机, 成都大环宇有限公司; 凝胶色谱GPC-50, 德国普瑞丽公司; 自动比色仪K13150, 美国克勒仪器公司。

将双酚A与碳酸二苯酯以一定的配比加至聚合反应釜, 再加入适量催化剂, 用高纯氮气置换5次。升温至130 ℃, 以80 r· min-1速率搅拌; 升温至200 ℃, 停留120 min; 升温至240 ℃, 并缓慢抽真空至9 kPa, 保持30 min。继续升温至270 ℃, 同时抽真空至70 Pa, 停留30 min。反应结束出料, 进水槽冷却拉丝, 并用切粒机进行切粒, 即制得聚碳酸酯产品。

考察不同种类催化剂对苯酚生成量的影响, 其中, 催化剂与双酚A物质的量比为5× 10-5, 结果如表1所示。由表1可以看出, 氢氧化钾、氢氧化钠、四丁基氢氧化铵、碳酸钠对聚碳酸酯的合成均有较好的催化效果, 尤其是氢氧化钾催化合成聚碳酸酯过程中苯酚的溢出量最大, 氮杂环吡啶作为催化剂时影响不大, 表明强碱性催化剂催化效果较佳。

| 表1 不同催化剂对苯酚生成量的影响 Table 1 Influence of different catalysts on phenol formation |

催化剂种类对聚碳酸酯产品分子量和色差的影响如表2所示。

| 表2 不同催化剂的聚碳酸酯分子量和色差 Table 2 Influence of different catalysts on molecular weight and chromatic aberration of PC |

由表2可见, 以氢氧化钾作为催化剂时, 聚碳酸酯分子量最大, 色差≤ 3; 以氢氧化钠、四丁基氢氧化铵、碳酸钠作催化剂时, 聚碳酸酯分子量基本相同, 色差≥ 3; 碳酸钠作催化剂时, 聚碳酸酯色差最大; 吡啶作为催化剂时, 基本无催化作用。故选择氢氧化钾为后续实验的催化剂。

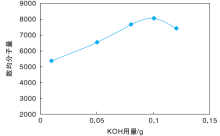

以氢氧化钾为催化剂, 考察催化剂用量对聚碳酸酯数均分子量的影响, 结果见图1。从图1可以看出, 随着催化剂用量增加, 聚碳酸酯数均分子量增大, 但增加到一定值后出现拐点。实验中发现, 催化剂用量过多会增加聚碳酸酯色度, 致使产品质量较差。适宜的氢氧化钾催化剂用量为0.1 g, 即氢氧化钾催化剂与双酚A物质的量比为(1~10)× 10-5。

采用氢氧化钾与四丁基氢氧化铵制备的复合催化剂, 在相同合成工艺条件下, 合成的聚碳酸酯表均分子量和色差如表3所示。

| 表3 复合催化剂合成的聚碳酸酯分子量和色差 Table 3 Molecular weight and chromatic aberration of PC over composite catalyst |

由表3可见, 复合催化剂的催化效果优于单一催化剂, 合成样品的分子量比单一催化剂有所增加, 色差明显优于单一催化剂。文献[5]报道, 四丁基氢氧化铵在温度较高时会发生重排, 导致催化剂催化作用降低, 但是其对酯交换反应的催化效果较好。由此可见, 在酯交换化反应时四丁基氢氧化铵起主导作用, 缩聚反应时氢氧化钾起主导作用, 两者结合起到互补作用, 催化效果明显提升。

(1) 氢氧化钾、氢氧化钠、四丁基氢氧化铵、碳酸钠对聚碳酸酯合成均有较好的催化效果, 尤其是氢氧化钾催化活性最强, 聚碳酸酯数均分子量最大, 且色差低。吡啶基本无催化作用。

(2) 随着氢氧化钾催化剂用量增加, 聚碳酸酯数均分子量增大, 但增加到一定值后出现拐点。催化剂用量过大会加剧副反应, 影响聚碳酸酯色度。较适宜的氢氧化钾催化剂与双酚A物质的量比为(1~10)× 10-5。

(3) 氢氧化钾与四丁基氢氧化铵制备的复合催化剂催化效果优于单一催化剂, 合成的聚碳酸酯分子量较高, 色差小。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|