作者简介:秦媛,硕士,助理研究员,研究方向为环境管理、气候变化、可持续发展和科技管理等。

将制备的整体式催化剂应用于小型流向变换催化燃烧反应系统上,在甲烷初始浓度为0.2%,气量为30 L·min-1,换向半周期为10 min的工况条件下考察了不同预热温度对甲烷催化燃烧活性的影响以及反应系统床层轴向温度分布情况。结果表明,随着预热温度升高,甲烷催化燃烧活性呈现升高的趋势,同时,在催化剂中添加助剂元素Pt可以提高催化剂催化活性;催化剂的预热温度对反应器床层温度分布影响较大,特别是反应系统的催化段。

A bench-scale reverse flow reactor was built up and was used in catalytic combustion system to test the performance of the monolithic catalyst.The effects of preheating temperature on catalytic activity and axial temperature distribution of reactor bed were studied with the conditions of the initial concentration of methane being 0.2%,the gas volume being 30 L·min-1 and the commutation period being 10 min.The results showed that with preheating temperature increasing,the methane catalytic combustion activity increased.Furthermore,Pt could improve the activity of the catalysts.The preheating temperature of the catalyst had a great influence on the temperature distribution of the reactor bed,especially the catalytic section of the reaction system.

煤层气, 俗称瓦斯, 是一种以吸附状态赋存于煤层中的非常规天然气, 与煤炭资源相伴而生, 成分与常规天然气基本相同, 可以作为洁净能源使用, 具有较高热值[1]。但矿井乏风瓦斯(低浓度甲烷)中可燃气体份额较少, 采用传统燃烧方式难以利用, 长期以来直接排入大气。同时, 甲烷是一种温室效应较强的气体, 温室效应是CO2的21倍[2], 对大气环境产生较为严重的污染。近年来, 流向变换强制周期操作技术成为国际上过程强化技术开发研究的热点, 其目的是使系统和设备更紧凑、能耗更低、废弃物排放更少[3]。流向变换催化燃烧反应技术作为一种高度集成的技术, 将预热、反应和热量回收集中在一个反应器内, 因此, 对于低浓度以及流量和浓度波动较为频繁的CO、NOx和含VOCs的工业废气多采用该技术进行处理[4, 5, 6, 7]。在本系统中整体式催化剂的开发也是关键技术之一。

本文通过草酸对堇青石载体进行预处理, 以硅溶胶为过渡涂层对载体进行改性, 采用浸渍法制备单Pd/γ -Al2O3和Pd-Pt/γ -Al2O3双贵金属整体式催化剂, 在流向变换催化燃烧反应装置进行实验, 探究不同预热温度对甲烷催化燃烧活性的影响, 并与小试活性评价平台上的甲烷催化燃烧活性进行比较。

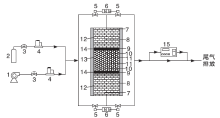

低浓度甲烷催化燃烧反应系统主要由供配气系统、电加热系统、温度信号采集系统、温度监测记录系统、流向变换控制系统以及尾气处理系统等组成。流向变换催化燃烧反应系统流程如图1所示。

| 图1 流向变换催化燃烧系统流程图 1.空气压缩机; 2.甲烷钢瓶气; 3.减压阀; 4.质量流量计; 5.电磁阀; 6.时间继电器; 7~11.热电偶; 12.堇青石蜂窝状蓄热体; 13.催化剂; 14.电阻丝; 15.甲烷红外检测器Figure 1 The experimental catalytic combustion process |

流向变换催化燃烧反应装置主体由催化剂、蓄热体、反应器外壳、温控仪等部分组成, 其目的是将气体催化燃烧放出的热量蓄积在反应器中, 利用反应器中蓄积的热量(不额外增加热源)维持催化燃烧反应所需的温度, 从而促进催化燃烧反应的持续运行; 同时, 气体流向的周期性切换可以控制反应器出口气体的温度[8]。催化剂填充在反应器中间位置, 而反应器两端填充具有一定热容的惰性材料。

装置测温系统包括温度测量和温度记录两部分。反应系统的温度采用热电偶测量, 测温点主要分布在反应器床层的轴向位置, 共布设10个测量点。其中7号点热电偶位于反应器两端, 主要测量反应气体进出口温度; 8号点热电偶位于反应器两端蓄热区, 主要用于测量蓄热体温度; 9号点热电偶为反应系统加热装置; 10、11号点热电偶位于反应系统的催化段, 主要测量催化反应区域温度。

实验采用的催化剂载体为堇青石蜂窝陶瓷, 硅溶胶为过渡涂层, γ -Al2O3为第二载体, 主活性组分为PdO和PtO2。

先采用草酸溶液对堇青石进行预处理, 再将处理后的载体置于硅溶胶溶液中, 浸渍一定时间后取出, 将孔道中残留的硅溶胶吹扫干净, 然后进行干燥焙烧。以γ -Al2O3为催化剂第二载体, 主活性组分为Pd, 制备Pd/γ -Al2O3/COR催化剂, 添加助剂元素Pt制备Pd-Pt/γ -Al2O3/COR催化剂。

催化剂比表面积采用BET法测定, 所用设备为美国麦克仪器公司Gemini V比表面积分析仪。

堇青石完全干燥后对其进行质量测定, 计算失重率。

表1为预处理前后堇青石基体BET比表面积。由表1可以看出, 对于未经任何处理的堇青石基体, 其比表面积很小; 通过质量浓度为20%的草酸溶液处理后, 堇青石基体的比表面积增大, 表明经草酸处理后堇青石基体表面被腐蚀, 部分Mg2+、Al3+和Si2+溶解, 表面出现孔隙, 比表面积增大; 经草酸处理的堇青石基体涂覆硅溶胶后, 其比表面积增大幅度有限。因此, 对于堇青石基体, 酸处理是增大其比表面积的一种重要途径。

| 表1 预处理前后堇青石基体BET比表面积(m2· g-1) Table 1 BET of the catalysts(m2· g-1) |

表2为经草酸处理后堇青石基体失重率。从表2可以看出, 采用质量浓度为20%的草酸溶液对堇青石基体处理后, 堇青石质量减小, 失重率2.7%~2.8%, 表面腐蚀不算严重。

| 表2 堇青石基体失重率 Table 2 The weight loss ratio of cordierite samples |

2.2.1 Pd/γ -Al2O3/COR催化剂

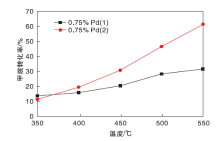

图2为Pd/γ -Al2O3/COR整体式催化剂甲烷催化燃烧活性。图中1和2分别表示催化剂制备过程中活性组分负载次数。

由图2可以看出, 活性组分的负载次数对甲烷催化燃烧活性产生影响, 活性组分负载2次的催化剂催化燃烧活性明显高于1次负载, 与整体式催化剂小试结果相符。因此, 在Pd-Pt/γ -Al2O3/COR整体式催化剂的制备过程中, 对催化剂活性组分进行了2次负载。而对于整体式催化剂的甲烷催化燃烧活性, 起燃温度约为350 ℃, 随着反应温度升高, 甲烷催化燃烧活性呈现缓慢升高趋势, 但催化剂上甲烷转化率不高, 最高约60%。分析原因可能是整体式催化剂制备过程中活性组分负载量较小, 在催化燃烧反应过程中活性位点较少, 从而降低整体式催化剂的甲烷催化燃烧活性; 也有可能是在催化燃烧反应过程中催化剂被烧坏(流向变换催化燃烧反应系统中的加热方式为内置加热法, 与两端催化剂比较靠近)。

2.2.2 Pd-Pt双金属催化剂与Pd基催化剂

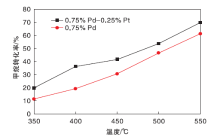

图3为Pd-Pt/γ -Al2O3/COR和Pd/γ -Al2O3/COR催化剂的甲烷催化燃烧活性。

| 图3 Pd-Pt/γ -Al2O3/COR与Pd/γ -Al2O3/COR催化剂甲烷催化燃烧活性Figure 3 Catalytic activity comparisons of Pd-Pt/γ -Al2O3/COR and Pd/γ -Al2O3/COR in methane conversion(reverse-flow catalytic combustion) |

由图3可以看出, 与Pd/γ -Al2O3/COR催化剂相比, 添加贵金属Pt后, Pd-Pt/γ -Al2O3/COR催化剂的甲烷催化燃烧活性明显提高, 原因可能是由于贵金属Pt的存在抑制了催化活性位点的烧结, 同时阻止了活性物种PdO向单质Pd转化, 避免了活性位点减少, 催化剂活性提高[9], 与整体式催化剂小试结果相符。但与小试结果相比, 当反应温度为550 ℃时, 催化剂甲烷催化燃烧活性为70%, 远低于小试结果, 原因可能为整体式催化剂活性组分负载量较小, 在催化燃烧反应过程中活性位点较少, 从而降低整体式催化剂的甲烷催化燃烧活性; 或在催化反应过程中催化剂被烧环, 催化活性降低。

2.3.1 预热温度对轴向床层温度分布的影响

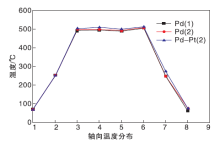

图4为不同工况条件下流向变换催化燃烧反应系统中反应床层轴向各点的温度分布, 其中工况1:甲烷体积分数0.2%, 反应气体流量30 L· min-1, 床层初始预热温度350 ℃; 工况2:甲烷体积分数0.2%, 反应气体流量30 L· min-1, 床层初始预热温度450 ℃; 工况3:甲烷体积分数0.2%, 反应气体流量30 L· min-1, 床层初始预热温度550 ℃。

由图4可以看出, 催化剂预热温度不同会影响反应床层内催化段和蓄热段温度分布, 对反应系统两端出口温度影响不大; 催化剂预热温度越高, 反应系统床层温度峰值越高, 整个床层温度分布高温段的纵向高度变大, 原因可能为不同预热温度条件下, 催化剂催化活性不同, 反应过程中放出的热量不同, 引起温度床层分布不同。而在蓄热段, 不同的换向半周期内蓄热段温度分布不均, 有可能是反应系统一侧蓄热体的蓄热能力较强或是反应床外层保温棉包裹效果较好, 不易散热, 导致该侧蓄热段温度较高。

2.3.2 不同种类催化剂对系统床层温度的影响

对于流向变换催化燃烧反应, 催化反应系统是不可或缺的部分, 研究该系统的目的不仅仅局限于放热反应的热量利用, 对于大气中的污染气体也可采用该系统进行处理, 而要实现污染物的高效率去除, 则需要制备合适的催化剂。采用该系统考察最佳催化剂配比时, 需要考虑其温度分布情况(对于反应系统中催化段热量来源主要有两部分, 即系统运行过程中催化反应放出的热量和反应系统加热装置放出的热量)。

在甲烷体积分数0.2%、催化剂预热温度为500 ℃、反应气体流量为30 L· min-1、流向变换催化燃烧系统换向半周期为10 min工况条件下, 考察催化剂种类和活性组分负载次数对床层轴向温度分布的影响, 结果如图5所示, 图中(1)和(2)分别表示催化剂活性组分负载次数。

由图5可以看出, 3种催化剂的轴向温度分布曲线均呈现中间高、两端低, 且反应器两侧出口以及蓄热段温度差距不大, 几乎重合, 只有在中间催化段出现差异, 表明主要对催化区域产生影响, 原因是该区域的热量由催化反应过程中放出的热量和反应系统加热提供的热量组成, 而在反应系统中电源加热提供的热量相同, 导致该区域温度出现差异的主要是催化反应放出的热量。实验过程中, 活性组分两次负载的Pd-Pt/γ -Al2O3/COR催化剂在催化反应过程中放出的热量相对最多, 可能是相同温度条件下, 该催化剂所在的反应系统对甲烷去除效率更高, 放出热量更多所致。因此, 催化剂的种类也会对流向变换催化燃烧反应系统的温度分布产生影响, 在研究该系统的温度分布时应考虑催化剂这一因素。

(1) 催化剂初始预热温度对反应器床层温度分布影响较大, 主要是由于催化剂预热温度提高增强了催化剂活性, 因此在床层中间区域的催化燃烧反应愈加剧烈, 放热量增多, 导致反应床层中间高温段提高, 且系统整体去除率也较高。

(2) 催化剂的种类也会影响反应系统床层的轴向温度分布, 主要是影响反应系统中的中间催化区域, 对反应系统两侧的蓄热段和出口影响不大, 原因是由于污染气体在催化反应过程中放出热量, 从而提高了反应系统中催化区域的热量和温度。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|