作者简介:姚琦敏,1986年生,男,浙江省桐庐县人,工程师,研究方向为化工工程技术规划咨询、设计计算及模拟。

根据甲烷无氧直接转化反应机理的动力学表达式以及相关文献资料,对甲烷无氧催化反应实验数据进行处理,估算动力学模型参数。利用建立的动力学模型,在Aspen plus过程模拟软件中对甲烷无氧直接转化反应器进行分析与设计,得出合适的反应器设计温度及设计压力,对研究以及工程设计有一定的参考价值。

Based on the kinetic expression of non-oxidative direct conversion of methane and related literature,experimental data were processed and kinetic parameters were estimated.According to the established kinetic model,non-oxidative catalytic reactor was simulated using aspen plus to obtain the appropriate reactor design temperature and pressure,which was helpful to research and engineering design.

甲烷的化工利用可分为间接转化法和直接转化法。甲烷间接转化法在化工生产中的利用较成熟, 即甲烷先通过转化反应(水蒸汽转化、CO变换和部分氧化)制得一定碳氢比的合成气, 再由合成气经不同途径(如F-T反应制液体燃料、合成气制甲醇STM、经合成甲醇制烯烃MTO、合成氨、合成气制乙二醇等)获得一系列化工原料和油品。尽管间接转化法工艺繁琐, 生产成本高, 特别是工艺过程中产生大量CO2, 碳原子利用效率低, 但仍是目前天然气化工利用主要的工业化方向。

甲烷直接转化法更经济和环保, 但具有挑战性, 甲烷是自然界中最稳定的有机小分子之一, C— H键能高(411 kJ· mol-1), 化学性质稳定, 较难在温和条件下转化。自1982年Keller G E等[1]发现甲烷在高于800 ℃被O2激活生成乙烯, 这一过程被称为甲烷氧化偶联制烯烃(OCM), 迄今已开发多种OCM工艺及催化剂[2, 3, 4], 但由于OCM过程O2的存在, 不可逆地导致过氧化, 生成一定量的CO2和H2。研究表明, OCM工艺需乙烯单程收率超过25%在经济上才可行[5, 6], 但目前还无法达到该转化率。甲烷无氧直接转化目前是研究热点, 1993年, Wang L等[7]发现甲烷脱氢芳构化反应, 之后研究者又开发出金属负载(如钼、钨、铜、铼、钒、镓)于分子筛的催化剂[8, 9, 10, 11]。Guo Xiaoguan等[12]将具有高催化活性的单个低价铁原子通过两个碳原子和一个硅原子镶嵌在氧化硅或碳化硅晶格中, 形成高温稳定的催化活性中心, 甲烷经该催化剂反应后生成乙烯、苯、萘和氢气, 该技术与理想的高选择性转化相符, 具有原子经济价值, 是天然气利用研究中具有里程碑意义的突破。本文通过Guo Xiaoguan等发表的数据和研究成果, 估算动力学参数, 并用Aspen plus进行模拟设计。

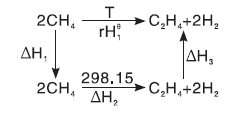

甲烷在0.5%Fe© SiO2催化剂作用下无氧直接转化反应包含3个反应:

2CH4⇌C2H4+2H2, Δ

3C2H4⇌C6H6+3H2, Δ

C6H6+2C2H4⇌C10H8+3

Δ

反应动力学表达式为:

r1=k1

式中, γ 1=

r2=k2

式中, γ 2=

r3=k3

式中, γ 3=

根据各物质的

同理, 可以求得不同温度下反应(2)和(3)的平衡常数K2以及K3。不同温度下的各个反应平衡常数如表1。

| 表1 不同温度下的反应平衡常数 Table 1 Equilibrium coefficient of reactions at different temperatures |

根据文献[12, 13], 采用石英管固定床积分反应器, 石英管外径为6 mm, 反应空间为直径4 mm的反应室, 通过铠装热电偶测量反应温度。对实验数据进行整理分析, 分别得到不同温度下甲烷、乙烯和苯转化率与接触时间的关系, 结果如图1所示。

| 图1 不同温度下甲烷、乙烯和苯转化率与接触时间的关系Figure 1 Conversions of methane, ethene and benzene vs. contact time at different temperatures |

假定甲烷、乙烯和苯转化率(X)与接触时间(

对上述关联式进行求导, 将曲线在不同接触时间(

| 表2 不同温度下的反应速率常数 Table 2 Reaction rate constant at different temperatures |

反应器的模拟与设计采用Aspen plus平推流反应器RPLUG模型, 将反应以及相应的反应数据输入软件中, 计算不同反应温度及反应物体积流量时的反应器出口产物浓度, 若计算结果与实验数据偏差在可接受范围内, 则说明上述方程计算建立的动力学模型可用, 可以为工程反应器模拟设计提供参考。

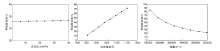

在工业化设计模拟中, 反应器尺寸初设ϕ 4 m× 8 m, 每年可产乙烯约600 kt。应用Aspen plus灵敏度分析考察反应压力、反应温度和反应物体积流量对甲烷转化率的影响(图2), 从而得到优化的工业化设计和操作参数。

| 图2 反应压力、反应温度和反应物体积流量对甲烷转化率的影响Figure 2 Effect of reaction pressure, reaction temperature and reactants flowrate on methane conversion |

由图2可以看出, 反应压力提高, 甲烷转化率基本保持不变。美国环球油品公司甲醇制烯烃装置是在(0.28~0.3) MPa下进行, 推荐中试装置或工程化装置反应压力为(0.28~0.3) MPa。甲烷转化率随反应温度升高而迅速提高, 本反应的第一步甲烷制烯烃是一个强吸热反应, 因此对反应温度比较敏感, 反应温度增加有利于甲烷转化率的提高, 温度控制在(950~1 090) ℃, 通过Aspen plus模拟, 发现甲烷转化率仍按原有方向线性提高。在反应器体积固定情况下, 反应物体积流量越大, 反应物停留时间越短, 甲烷转化率越低; 反应物体积流量越高, 转化率降低, 循环比增加, 装置能耗增加, 操作成本增加。

利用计算机对实验数据进行线性拟合, 求出甲烷转化为乙烯、乙烯转化为苯和苯转化为萘的反应速率方程, 并用Aspen plus模拟工艺设计, 可定性的解释反应条件对反应结果的影响, 对由实验装置到中试装置, 再到工业化生产具有很好的设计支持和参考。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|