作者简介:周 伟,1977年生,男,河南省信阳市人,硕士,工程师,从事贵金属催化剂制备工作。

苯选择性加氢钌催化剂广泛用于合成环己醇/酮,进而制备己内酰胺、己二酸、尼龙、聚酰胺等高附加值的精细化工产品。与传统工艺路线相比,苯选择性加氢技术路线具有安全环保和节能高效的特点,其中,催化反应体系是该技术路线的关键要素。重点概述了近年来苯选择性加氢钌催化剂的研究进展、工业应用现状及市场前景。

Ruthenium-based benzene selective hydrogenation catalysts have been widely used in synthesis of cyclohexanol/cyclohexanone and hence highly-valuable fine chemicals,such as caprolactam,adipic acid,nylon and polyamide.Compared with conventional technologies,benzene selective hydrogenation route features safety,low-emission,energy-saving and high efficiency.The catalytic system is the key to the route.Developments,application and prospects of Ru-based catalysts for benzene selective hydrogenation were reviewed.

环己醇/酮是重要的有机化工原料, 广泛用于医药中间体、饲料添加剂、聚酯纤维合成等化工产品的生产[1, 2]。约65%的环己醇/酮用于生产己内酰胺和己二酸, 进一步可用于生产尼龙6、尼龙66、聚氨酯等合成高分子材料。随着人民生活水平提高, 对尼龙6和尼龙66的需求不断增加, 国内己内酰胺和己二酸的产能也逐年增加[3]。

苯选择性加氢制备环己醇/酮是目前环己醇/酮合成方法中节能、经济和环保的方法。传统环己醇/酮生产方法由于存在生产成本高、工艺复杂、能耗高和产率低等缺点已逐渐被淘汰。近年来, 随着环己醇/酮下游产品需求升温, 苯选择性加氢工艺被广泛用于一些新建环己醇/酮生产装置中, 本文综述近年来苯选择性加氢钌催化剂的研究进展、工业应用现状及市场前景。

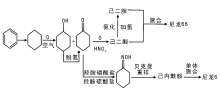

1995年以前, 环己烷法是我国工业生产环己酮的主要方法, 该工艺过程中, 苯先完全加氢得到环己烷, 环己烷经氧化得到环己醇和环己酮, 后续再生产己二酸和己内酰胺等下游产品, 环己烷法生产尼龙6和尼龙66的工艺路线见图1。

苯完全加氢为气相反应, 能量消耗大, 氢耗高, 苯转化率约5%。原料反复循环, 一方面大量消耗能量, 另一方面生产的副产物多, 从苯到最终产品的综合转化率仅约70%, 20%以上的苯转化为难以回收的废气和废液, 严重浪费资源[4]。氧化产物需用氢氧化钠浓碱液水解, 水解后形成大量废碱液, 这些废碱液需经焚烧或硫酸中和处理, 又造成二次污染, 环保压力巨大。在聚酰胺纤维行业发展初期, 该路线由于工艺简单, 反应过程较好控制, 在整个工业化生产中曾占主导地位。但由于国家节能减排的要求以及可持续发展战略的实施, 企业更加注重能源消耗和洁净生产等, 传统的苯完全加氢工艺逐渐被淘汰, 自2012年后大部分新建的己二酸和己内酰胺装置均采用苯部分加氢工艺。

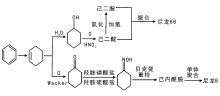

环己烯法由日本旭化成公司开发, 以精苯为原料, 在钌系催化剂作用下部分加氢得到环己烯和环己烷混合物[5]; 蒸馏后, 环己烷被分离出来并作为副产品销售, 而环己烯则在一定条件下进一步水合得到环己醇。环己醇可用于己二酸和尼龙66的生产, 亦可在Cu-Si催化剂作用下脱氢生成环己酮, 进一步生产己内酰胺和尼龙6, 环己烯法生产尼龙6和尼龙66的工艺路线见图2。该工艺中原料苯的综合利用率约99.5%[6, 7]。

近年来, 环己烯法由于具有原料节省、能耗低和三废少等优点受到关注, 也是工业化应用的热点。

早在20世纪初期发现苯加氢可以制环己烯[8], 但由于技术落后及设备条件限制, 无法将反应停留在环己烯阶段, 也无法分离出少量生成的环己烯。随着元素周期表的不断完善, 发现Ni、Co、Mo和Ru等金属由于其特殊的化学性质, 对某些特定的化学反应具有很强的选择性催化能力, 有可能对苯选择性加氢的反应具有催化作用, 于是逐渐在苯选择性加氢这一课题上有了新发展。1934年, Truffault R[9]认为采用Ni基催化剂催化苯加氢反应, 在一定条件下可获得环己烯, 且能使反应停留在这个阶段。但由于设备制造技术的限制, 这一设想并未得到试验论证, 但为后续研究奠定了基础。

1957年, Anderson J R等[10]在反应温度(40~50) ℃和保持一定分压条件下, 采用Ni催化剂催化苯加氢反应, 并通过液相色谱检测到产物中存在环己烯, 但环己烯选择性低于20%, 收率约3%。1963年, Hartog F等[11]以Ru、Rh为催化剂, 可获得0.2%的环己烯收率。Stamicarbon N V[12]在液相苯加氢过程中加入脂肪醇作为改性剂, 能使环己烯收率增至2.2%。这些研究虽取得一定进展, 但由于未找到合适的催化剂体系, 环己烯收率很低。1972年, Drikard W[13]使用钌催化剂, 在水相体系中得到环己烯, 收率高于30%, 标志着苯选择性加氢制环己烯具备了工业化应用价值。

之后在催化剂制备工艺[14, 15]、助剂[16]及载体[17]等方面取得许多成果。1986年, 日本旭化成公司宣布苯选择性加氢催化剂研发成功, 环己烯收率高于50%, 选择性高于80%, 并于同年申请了相关专利。日本旭化成公司于1988年在日本水岛港建成世界上第一套苯选择性加氢合成环己烯的工业化装置[18]。

我国神马集团尼龙66盐厂于1996年引进旭化成技术, 建立了我国第一条苯催化选择性加氢合成环己烯生产线, 并于1998年投料开车。经过十多年的使用, 表明该工艺路线能耗低、操作安全、反应条件温和且节约原材料, 有望完全替代现有的苯完全加氢工艺路线。

20世纪90年代, 由于国内对下游产品己二酸和己内酰胺需求量快速增长以及政府对节能减排实施力度的加大, 我国新建了大批苯选择性加氢制环己烯装置。随着行业的繁荣, 大批资本进入该行业, 国内一些科研单位、石化公司和高校相继进入这一领域, 取得可喜成绩[19, 20]。

目前, 我国可以自行设计年产量超过200 kt的己内酰胺生产线, 催化剂也完全实现国产化, 苯转化率约35%, 环己烯选择性约75%。虽然与进口催化剂(转化率高于40%和选择性高于80%)仍存在一定差距[21], 但每年可为企业节约大量生产成本。表1是目前我国环己醇/酮生产厂家汇总。

| 表 1 我国环己醇/酮生产厂家汇总 Table 1 Summary of cyclohexanol/cyclohexanone manufacturer in China |

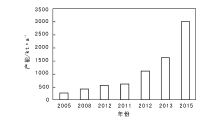

我国尼龙及聚酰胺纤维行业在20世纪90年代初期刚起步, 由于技术条件限制, 到2010年, 国内新建装置不多, 但下游需求却增长迅速, 故己内酰胺产能总体供不应求, 一段时期我国己内酰胺对外依存度达50%~60%, 市场价格居高不下, 在2011年更是创下29 000元· t-1的历史最高价。近年来, 在己内酰胺相关产业高增长和高回报的吸引下, 国内一些设计院开始设计己内酰胺装置, 并在技术上取得突破。大量资本也涌入己内酰胺行业, 尤其是国内一些大型煤化工企业开始涉足此行业, 如平煤集团、阳煤集团、兰花集团和开滦集团等兴建了己内酰胺或己二酸装置, 此外, 一些民营企业以及己内酰胺下游企业也兴建了大批装置。截至2015年底, 国内己内酰胺和己二酸产能已突破3 Mt· a-1, 比十年前增加十多倍, 但己内酰胺扩能仍在继续。我国己二酸/己内酰胺产能图见图3。

由于环己烯法生产工艺的环保性和经济性, 自2012年后, 我国己二酸和己内酰胺新增产能80%以上采用环己烯水合法工艺生产。预计到2020年, 我国采用苯选择性加氢生产环己醇/酮的装置产能将达到3 Mt· a-1, 钌催化剂需求量大, 市场和经济效益可观。因此, 对苯选择性加氢催化剂需进行大力研发, 使其在使用性能方面取得突破, 以取代进口催化剂。

苯选择性加氢工艺是目前制备环己醇/酮工艺中节能、经济和环保的方法, 工艺的核心技术是钌催化剂, 催化性能直接关系到整套装置的运行效率, 也与企业的经济效益紧密相连。虽然国内从20世纪90年代初就致力开发钌催化剂且已取得突破性进展, 实现工业化应用, 但催化性能与进口催化剂相比仍存在一定差距。目前己内酰胺和己二酸行业正处于高速发展阶段, 企业间竞争激烈, 对苯选择性加氢钌催化剂的要求越来越高, 亟需对钌催化剂的性能进行提升。因此, 开发出新型苯加氢制环己烯钌催化剂, 既能降低生产成本, 取得巨大经济效益, 又能提高我国该类产品在国际的竞争力。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|