作者简介:石秀娟,1991年生,女,山东省潍坊市人,在读硕士研究生,研究方向为大气污染控制工程。

考察过渡金属Ni对Pd/Al2O3催化剂甲烷催化燃烧活性的影响以及过渡金属负载量及循环条件对甲烷降解性能的影响,采用扫描电镜、N2吸附-脱附以及H2程序升温还原技术对催化剂进行表征。结果表明,过渡金属Ni的添加对催化剂在(375~475) ℃下的甲烷催化燃烧活性产生影响。催化剂经多次重复使用后,催化燃烧活性提高。分析原因为经过渡金属Ni改性后,可与载体形成NiAl2O4尖晶石,促进活性组分形成较小晶粒,并改善活性组分分散度,提高催化剂催化活性。

The influence of transition metal Ni modification on behaviors of Pd/Al2O3 catalysts for methane combustion was investigated.The effects of nickel loadings and the circulation condition decomposition of methane were studied.The catalysts were characterized by SEM,N2 adsorption/desorption isotherms and H2-TPR.The results showed that Ni modification affected catalytic activity of Pd/Al2O3 for methane catalytic combustion at the temperature (375-475) ℃ .The catalytic activity increased after times of circulation,which was attributed to that nickel formed NiAl2O4 spinel with the carrier,promoted formation of smaller particles of active component and improved its dispersion.

煤层气作为一种绿色能源, 热值高且储量丰富, 是国家大力提倡开发的新能源。我国煤层气开采量逐年递增, 但是对煤矿开采过程中产生的瓦斯并未很好的利用, 一般情况下, 由于煤矿安全和生产需要将其以乏风瓦斯形式排放[1, 2]。乏风瓦斯的主要成分为低浓度甲烷, 甲烷也是温室气体, 温室效应是CO2的21倍[3], 因此, 如何将低浓度甲烷进行合理利用成为难题。目前, 主要采用燃烧技术对其进行处理, 与传统直接燃烧技术相比, 催化燃烧技术因能量消耗低、避免了直接燃烧产生的NOx和CO 等污染物而受到关注[4]。而甲烷催化燃烧技术的核心是催化剂。

甲烷作为最稳定的烃类, 催化燃烧起燃温度较高, 一般情况下很难被活化或氧化, 因此, 煤矿乏风瓦斯催化剂必须具备较高的活性和稳定性。甲烷催化燃烧催化剂的研究主要集中在贵金属催化剂、钙钛矿型催化剂以及六铝酸盐型催化剂等。贵金属催化剂的起燃温度低和催化活性高, 负载型Pd基催化剂应用最为广泛[5, 6]。对于Pd基催化剂, Pd活性组分在载体表面的分散状态影响甲烷的催化燃烧活性[7], 添加合适的助剂可以改变催化剂中主活性组分氧化物的分散状态, 从而改变催化活性。Yang L F等[8]研究了助剂MgO对载体的修饰作用以及负载Pd催化剂的甲烷催化活性, 研究表明, MgO添加后在催化剂上形成MgAl2O4尖晶石取向附生的PdO物种, 该物种可有效提高催化剂的甲烷催化活性。Yue B H等[9]研究表明, 碱土金属的存在提高了Pd/Ce-Zr/Al2O3催化剂上PdO物种的还原性, 而Mg和Ca的添加提高了PdO的分解温度和金属Pd的再氧化温度, 促进了PdO稳定存在, 提高了催化剂低温活性。肖利华等[10]研究表明, 经固溶体CeO2-MOx(M=La3+, Ca2+)改性的Pd/γ -Al2O3催化剂的低温活性和稳定性均高于未改性的Pd/γ -Al2O3催化剂。陆殿乔等[6]考察了不同碱土金属(Mg、Ca、Ba)改性对PdO/γ -Al2O3催化剂甲烷催化燃烧性能的影响, 结果表明, 碱土金属改性后, PdO/γ -Al2O3催化剂的甲烷催化燃烧活性均有不同程度提高, 活性顺序为:Ca> Mg> Ba。

本文考察过渡金属Ni的添加对Pd/Al2O3催化剂甲烷催化燃烧活性的影响, 针对过渡金属Ni负载量以及重复使用性能两方面进行讨论。

载体采用高纯超细γ -Al2O3粉末(江苏连连化学有限公司), 比表面积167.3 m2· g-1, 孔径15.93 nm, 孔容0.79 cm3· g-1。通过负载量不同的单Pd系列催化剂对甲烷催化燃烧活性的测试发现, Pd负载质量分数为0.75%时效率较好, 考虑到经济性, 双金属催化剂制备过程中的Pd负载质量分数均为0.75%。

Pd-Ni/Al2O3催化剂制备:取适量一定浓度的硝酸镍溶液于烧杯中, 超声条件下搅拌均匀, 加入γ -Al2O3粉末, 搅拌一段时间后加入PdCl2溶液, (55~60) ℃超声搅拌至蒸干, 110 ℃干燥4 h, 马弗炉550 ℃焙烧3 h, 制得Pd-Ni/Al2O3催化剂。

采用美国麦克仪器公司Gemini V比表面分析仪测定BET比表面积, 吸附标准气体为高纯N2(≥ 99.999%), 样品预处理温度110 ℃, 预处理时间60 min。

孔隙结构采用美国麦克仪器公司ASAP 2050型高压物理吸附仪测定, 样品测定前需进行预处理, 90 ℃真空条件下脱气1 h, 再以10 ℃· min-1速率升温至350 ℃, 真空条件下脱气2 h, 采用BJH计算催化剂的孔容和孔径。

H2-TPR采用AutoChemⅡ 2920化学吸附仪测试, 测试样品约50 mg, 空气气氛以10 ℃· min-1的升温速率升温至 550 ℃, 并保持60 min, He气吹扫下冷却至室温, 再用体积分数10%H2-N2混合气进行还原, 以10 ℃· min-1的升温速率升至800 ℃, 热导检测器记录H2的变化。

SEM表征在日本日立公司S-4300型场发射扫描电子显微镜上进行, 将催化剂样品研磨成粉末并用导电胶粘在样品台上, 镀金膜1~2次以改善导电性和二次电子的产率, 工作电压20 kV。

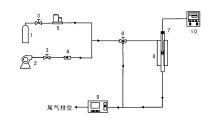

催化剂活性测试采用常压固定床石英反应管(内径19 mm), 反应温度(350~550) ℃, 空速30 000 h-1, 模拟气体组成为0.2%甲烷和空气为平衡气, 气体流量3 L· min-1, 其中, 气体流量由北京堀场汇博隆精密仪器有限公司S49 32/MT型气体质量流量控制器控制, 活性评价流程如图1所示。

| 图 1 催化剂活性评价流程1.甲烷钢瓶气; 2.电磁式空气泵; 3.减压阀; 4.转子流量计; 5.质量流量计; 6.换向阀; 7.石英反应管; 8.管式电炉; 9.甲烷红外分析仪; 10.温控仪Figure 1 Evaluation process flow of catalyst activity |

甲烷催化燃烧性能由甲烷转化率表示, 甲烷浓度采用GXH-1050红外分析仪测定。

0.75%Pd/Al2O3和0.75%Pd-3%Ni/Al2O3催化剂的孔结构数据如表1所示。由表1可以看出, 在0.75%Pd/Al2O3催化剂中引入过渡金属Ni后, 催化剂比表面积增大, 但孔容和孔径减小。分析原因为引入过渡金属Ni后, 在焙烧过程中, 活性组分Pd和过渡金属Ni的晶粒增长, 或者是孔洞的填充使催化剂的孔径和孔容减少[11]。

| 表 1 0.75%Pd/Al2O3和0.75%Pd-3%Ni/Al2O3催化剂孔结构数据 Table 1 Pore structural parameters of 0.75%Pd/Al2O3and 0.75%Pd-3%Ni/Al2O3 catalysts |

催化剂的N2吸附-脱附等温线和孔径分布如图2所示。由图2可以看出, 两种催化剂的N2吸附-脱附等温线呈典型的Ⅳ 型结构, 在相对压力为0.7~1.0形成H1型滞后环, 表明催化剂含有介孔结构[12], 但两种催化剂滞后环闭合的位置不同, 引入Ni元素后, 催化剂的滞后环曲线闭合位置明显迟于单Pd催化剂, 表明元素Ni的引入有效改善了催化剂吸附N2的能力, 扩大了催化剂的孔径范围, 有利于提高催化剂活性[13]。0.75%Pd/Al2O3催化剂最可几孔径约10 nm, 添加过渡金属Ni后, 出现明显的多孔分布, 其双峰的最可几孔径分别为6.5 nm和(10~13.5) nm, 表明过渡金属Ni的添加扩大了催化剂的孔径范围, 提高催化剂催化活性, 与吸附等温线结果一致。

不同Ni负载量0.75%Pd-Ni/Al2O3催化剂和0.75%Pd/Al2O3催化剂H2-TPR谱图见图3, Ni负载质量分数分别为0.5%、2%、1%、1.5%、3%和5%。由图3可见, 双金属催化剂中出现PdO和NiO的还原峰, 在(50~200) ℃以及(250~450) ℃出现的还原峰归属于活性物种PdO的还原[14, 15, 16]。对于Pd/Al2O3催化剂, 在催化反应过程中起主要作用的是低温还原峰, 其出现的温度约55 ℃[17]。添加金属Ni后, 在(450~750) ℃出现的还原峰归属于NiAl2O4尖晶石的还原峰[18]。由图3还可见, 不同负载量的0.75%Pd-Ni/Al2O3催化剂均出现PdO低温还原峰和NiAl2O4尖晶石的还原峰, 且PdO低温还原峰没有明显区别, 负载质量分数为2%时的NiAl2O4尖晶石还原峰较大, 但只有负载量为3%时出现PdO高温还原峰, 其氧化性能较好, 表明在双金属催化剂中起主要作用的是Pd。Ni元素的引入提高了催化剂活性, 可通过双金属催化剂的循环使用进行验证。

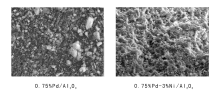

图4为0.75%Pd/Al2O3和0.75%Pd-3%Ni/Al2O3催化剂SEM照片, 放大倍数为1 000倍。

| 图 4 0.75%Pd/Al2O3和0.75%Pd-3%Ni/Al2O3催化剂SEM照片Figure 4 SEM images of 0.75%Pd/Al2O3 and 0.75%Pd-3%Ni/Al2O3 catalysts |

由图4可以看出, 0.75%Pd/Al2O3催化剂上的Pd活性组分以无定型状态分散在载体表面, 催化剂表面较平整, 孔道分布较均匀, 而添加过渡元素Ni后, 催化剂表面形成明显的晶型, 凹凸不平, 有许多褶皱, 增大了催化剂的比表面积, 与BET结果一致。

不同助剂Ni负载量0.75%Pd-x%Ni/Al2O3催化剂和0.75%Pd/Al2O3催化剂的甲烷催化燃烧活性评价结果如图5所示, Ni助剂负载质量分数分别为0.5%、1%、1.5%、2%、3%和5%。由图5可以看出, 过渡金属Ni的添加影响催化剂在(375~475) ℃条件下的甲烷催化燃烧活性, 负载Ni质量分数为0.5%的0.75%Pd-0.5%Ni/Al2O3催化剂的BET比表面积测试结果分别为170 m2· g-1、168 m2· g-1、160 m2· g-1、156 m2· g-1、178 m2· g-1和173 m2· g-1, 分析发现, 比表面积与催化剂催化活性没有明确的相关性, 但效率最好的催化剂比表面积最大。

由图5还可以看出, 过渡金属Ni的添加并未提高催化剂催化活性。分析原因:(1) 引入助剂金属Ni, 可能覆盖了主活性组分, 导致催化剂活性位点降低以及孔道堵塞, 降低催化活性[19]; (2) Ni负载量过高或过低, 与其他组分未产生较好的协同催化效应[20]。文献研究[21]表明, 当Ni负载量只有控制在低于或接近于其单层分散阈值时, 才能发挥优良的催化性能, 在反应过程中起防积炭和增强催化剂稳定性的作用, 此时, Ni元素的氧化物可与载体形成表面化合物, 晶粒较小, 有利于提高催化活性。

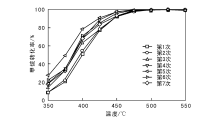

为考察过渡金属Ni的添加对Pd/Al2O3催化剂热稳定性的影响, 对0.75%Pd-3%Ni/Al2O3催化剂的甲烷催化燃烧活性进行7次重复实验, 结果如图6所示。

由图6可以看出, 随着甲烷催化燃烧重复使用次数增加, 0.75%Pd-3%Ni/Al2O3双金属催化剂的催化反应活性逐渐提高, 重复使用5次时, 催化活性达到最佳, 催化效率与0.75%Pd/Al2O3相当, 表明催化剂经重复使用提高了催化活性; 但随着次数的增加, 催化活性略降, 但仍比首次催化效率高。原因可能是在重复使用过程中, 助剂Ni生成的氧化物逐渐增多, 其分散度达到单层分散阈值, 与载体γ -Al2O3形成更多的表面化合物, 提高了催化活性[21]。

(1) 经适量Ni改性的Pd/Al2O3催化剂可以改善甲烷催化燃烧活性, 其甲烷催化燃烧活性顺序为:3%Ni> 2%Ni≈ 5%Ni> 1.5%Ni> 1%Ni> 0.5%Ni。

(2) Pd-Ni双金属系列催化剂中, 助剂Ni的添加可改善催化剂的热稳定性, 影响催化剂在(375~475) ℃条件下的甲烷催化燃烧活性。

(3) 催化剂重复使用结果表明, 过渡元素的添加在一定程度上可提高催化剂的催化效率和稳定性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|