作者简介:吴巧叶,1991年生,女,山西省朔州市人,在读硕士研究生,研究方向为工业催化。

采用等体积浸渍法制备了Cu/Al2O3及Cu-Ni/Al2O3催化剂,将其应用于乙炔选择性加氢反应。结果表明,与Cu/Al2O3催化剂相比,Cu-Ni/Al2O3催化剂的加氢活性及乙烯选择性(当反应出口尾气中乙炔物质的量分数减少到0.003%时)明显提高。通过对Cu与Ni的浸渍顺序考察发现,先浸渍Ni制得的Cu-Ni/Al2O3催化剂活性有所下降,但乙烯选择性提高;通过对Ni含量的考察发现,当Ni质量分数为2%时,催化剂性能最佳。

Cu/Al2O3 and Cu-Ni/Al2O3 catalysts were prepared by incipient wetness impregnation method and applied in selective hydrogenation of acetylene.The results showed that compared with Cu/Al2O3 catalyst,the hydrogenation activity of Cu-Ni/Al2O3 catalyst and the selectivity to ethylene were significantly improved when the molar fraction of acetylene in the reaction effluent was reduced to 0.003%.The impregnation order of Cu and Ni as well as Ni contents was investigated.It was found that the activity of Cu-Ni/Al2O3 catalyst prepared by stepped impregnation method(Ni first impregnated) was decreased,but the selectivity to ethylene was improved.When Ni mass fraction was 2%,the catalyst exhibited the best performance.

乙烯在国民经济中占有重要地位, 乙烯产品占石化产品的75%以上[1]。世界上已将乙烯产量作为衡量一个国家石油化工发展水平的重要标志之一。目前, 我国的乙烯产业应用领域进一步拓宽, 许多新技术的突破有效推动了乙烯产业的快速发展, 国内的乙烯消费水平有很大的提升空间, 整个乙烯行业已经从快速提升阶段步入稳定前进时期[2]。

烃类蒸汽裂解制乙烯装置中裂解气含有物质的量分数0.3%~3.0%的乙炔[3], 乙炔在后续烯烃聚合过程中会对所使用的催化剂产生不好的影响, 需要将其除去[4]。碳二加氢单元作为传统后加氢工艺流程的重要环节, 要求碳二原料气在通过反应器后, 乙炔物质的量分数必须降至0.000 1%以下[5]。工业上通常采用选择性加氢和溶剂抽提方法除去碳二馏分中的乙炔, 且选择性加氢法应用更广泛[6]。催化加氢脱除碳二馏分中的微量乙炔有前加氢和后加氢两种工艺, 其中前加氢又有前脱乙烷前加氢和前脱丙烷前加氢[7]。由于前加氢具有低能耗、工艺流程合理简化、催化剂绿油生成少等优点, 国内目前新建的大型乙烯装置均采用前加氢工艺[8]。

由于Pd催化剂具有较高的加氢活性和乙烯选择性, 所以工业用催化剂多以贵金属Pd作主催化剂, 但Pd催化剂的反应温度窗口小, 容易飞温。本文采用等体积浸渍法制备Cu/Al2O3催化剂及Ni质量分数不同的Cu-Ni/Al2O3催化剂, 利用H2程序升温还原、XRD和化学吸附等对催化剂进行表征, 同时结合乙炔加氢反应评价结果, 探讨添加Ni对Cu基催化剂乙炔选择性加氢性能的影响。

Cu(NO3)2· 3H2O、Ni(NO3)2· 6H2O, 分析纯, 天津市光复科技发展有限公司; γ -Al2O3, 工业品, 南开大学催化剂厂。

以γ -Al2O3作载体, 采用等体积浸渍法制得Cu/Al2O3催化剂(Cu 质量分数5%)。

分别采用等体积共浸渍和等体积分步浸渍法制备Cu-Ni/Al2O3催化剂(Cu质量分数5%、Ni质量分数2%), 其中, 分步浸渍法又分为先浸渍2%Ni后浸渍5%Cu和先浸渍5%Cu后浸渍2%Ni。

采用等体积分步浸渍法(先浸渍Ni后浸渍5%Cu)制备Ni质量分数分别为1%、2%、3%、4%的Cu-Ni/Al2O3催化剂, 分别标记为5Cu-1Ni/Al2O3、5Cu-2Ni/Al2O3、5Cu-3Ni/Al2O3、5Cu-4Ni/Al2O3。

采用美国麦克仪器公司TPx分析仪(H2-TPR)测定催化剂的还原温度; 采用日本岛津公司XRD-7000X型衍射仪测定催化剂的晶体信息; 采用美国麦克仪器公司ASAP-2020C化学吸附仪测定催化剂的金属分散度, 静态吸附法。

催化剂性能评价在北京昆仑永泰科技公司KLCP-3010微型催化剂评价装置上进行。催化剂装填量1 mL, 反应压力1 MPa, 空速3 000 h-1。反应前, 催化剂在一定温度用纯H2还原3 h。采用GC-3420气相色谱仪分析原料气及反应产物。原料气组成:χ (CO)=0.058 5%, χ (C2H2)=0.66%, χ (CH4)=21.7%, χ (C2H4)=39.6%, χ (C2H6)=7.0%, χ (丙炔)=0.43%, χ (丙二烯)=0.32%, χ (C3H6)=8.98%, χ (C3H8)=1.1%, χ (C4H8)=0.12%, χ (H2)=20%。

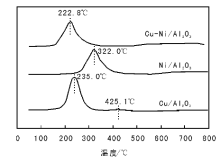

Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3催化剂的H2-TPR图如图1所示。

| 图 1 Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3催化剂的H2-TPR图Figure 1 H2-TPR profiles of Cu/Al2O3, Ni/Al2O3and Cu-Ni/Al2O3 catalyst |

由图1可以看出, Cu/Al2O3催化剂在235.0 ℃和425.1 ℃出现两个Cu的还原峰, 原因可能是在催化剂上存在两种不同形态的铜氧化物, 即在H2还原的过程中存在两步还原反应:

2CuO+H2→ Cu2O+H2O (1)

Cu2O+H2→ 2Cu+H2O (2)

从图1还可见, Ni/Al2O3催化剂只在322.0 ℃有一个还原峰, 而Cu-Ni/Al2O3催化剂只有一个还原峰, 且其还原温度比Cu/Al2O3催化剂和Ni/Al2O3催化剂低, 出现在222.8 ℃, 可能是在还原时产生的Cu和Ni金属间的相互作用形成金属化合物或合金。Robertson S D等[9]认为有两种可能, 一种是首先被还原的铜成为随后被还原的镍晶体生长的晶种, 第二种是先被还原的铜成为之后NiO还原的催化剂。这两种机理均能支撑这样一个观点:双金属被还原后成为金属间化合物或合金, 这是双金属催化剂能被更容易还原的一个主要原因。

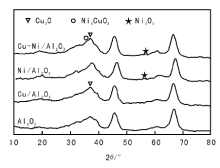

图2为Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3催化剂的XRD图谱。

| 图 2 Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3催化剂的XRD图Figure 2 XRD patterns of Cu/Al2O3, Ni/Al2O3 and Cu-Ni/Al2O3 catalysts |

由图2可以看出, Cu/Al2O3催化剂中Cu2O的特征峰出现在37.2° , Ni/Al2O3催化剂在58.2° 出现Ni2O3特征峰, Cu-Ni/Al2O3催化剂在35.1° 还出现铜镍金属间化合物Ni2CuO3, 与H2-TPR结果一致。

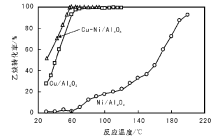

图3为反应温度对Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3催化剂上乙炔转化率的影响。

| 图 3 反应温度对Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3催化剂上乙炔转化率的影响Figure 3 Acetylene conversion over Cu/Al2O3, Ni/Al2O3 and Cu-Ni/Al2O3 catalysts vs reaction temperatures |

由图3可见, 低于62 ℃时, Cu/Al2O3催化剂上乙炔转化率随反应温度升高急剧增加; 高于62 ℃时, Cu/Al2O3催化剂上乙炔转化率大于95%, 最终接近100%; Ni/Al2O3催化剂上乙炔转化率随反应温度升高缓慢增加, 与Cu/Al2O3催化剂相比, 乙炔转化率较低, Cu/Al2O3催化剂在反应温度为120 ℃时, 乙炔转化率大于99.9%, 反应尾气中乙烯缺失3%, 反应结束。而Ni/Al2O3催化剂在120 ℃时乙炔转化率仅22.4%, 直至反应温度200 ℃, 乙炔转化率才超过90%; Cu-Ni/Al2O3催化剂上乙炔转化率与Cu/Al2O3催化剂变化趋势一致, 但反应温度低于62 ℃时, 乙炔转化率高于Cu/Al2O3催化剂, 高于62 ℃时, Cu-Ni/Al2O3催化剂上乙炔转化率超过95%, 最终接近100%。

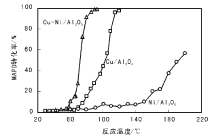

图4为反应温度对Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3催化剂上MAPD转化率的影响。

| 图 4 反应温度对Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3催化剂上MAPD转化率的影响Figure 4 MAPD conversion over Cu/Al2O3, Ni/Al2O3 and Cu-Ni/Al2O3 catalysts vs reaction temperatures |

由图4可以看出, 随着反应温度升高, Cu/Al2O3催化剂上MAPD转化率先平缓后急剧升高最后再平缓, 反应温度为115 ℃时, MAPD转化率大于95%; Ni/Al2O3催化剂上MAPD转化率较Cu/Al2O3催化剂低, 反应温度115 ℃时, MAPD转化率约5%, 直至反应温度200 ℃时, 才约57%; Cu-Ni/Al2O3与Cu/Al2O3催化剂上MAPD转化率随反应温度的变化趋势相似, 均随反应温度升高而增加, 最终超过95%。在反应过程中, Cu-Ni/Al2O3催化剂上MAPD转化率一直高于Cu/Al2O3催化剂。

表1为Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3催化剂的H2、CO化学吸附结果, 吸附H2的量即表示催化剂表面活性组分的量。

| 表 1 Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3的H2、CO化学吸附结果 Table 1 Results of H2 and CO chemical adsorption of Cu/Al2O3, Ni/Al2O3 and Cu-Ni/Al2O3 catalysts |

由表1可以看出, 添加Ni催化剂表面活性组分的活性位增加, 具有更高的加氢活性。由于在催化剂上存在氢溢流现象, 所以用H2吸附得出的化学吸附结果中的金属分散度和活性金属的比表面积的值比用CO吸附得出的结果低, 所以应采用CO吸附测定活性金属的分散状况。

催化剂中加入Ni, 可将活性组分Cu在催化剂上的分布状态优化, 防止Cu的聚集导致催化剂迅速失活, 从而提高催化剂催化活性。

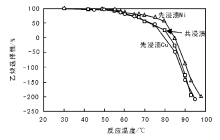

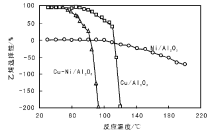

图5为反应温度对Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3催化剂上乙烯选择性的影响。

| 图 5 反应温度对Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3催化剂上乙烯选择性的影响Figure 5 The selectivity to ethylene over Cu/Al2O3, Ni/Al2O3 and Cu-Ni/Al2O3 catalysts vs reaction temperatures |

由图5可以看出, 随着反应温度的升高, Cu/Al2O3和Cu-Ni/Al2O3催化剂上乙烯选择性变化趋势相似。(30~75) ℃的下降趋势较为平缓, 且两种催化剂上乙烯选择性接近, 均大于90%。反应温度高于75 ℃时, 两种催化剂上乙烯选择性随反应温度升高急剧下降, 在这个过程中, Cu/Al2O3催化剂上乙烯选择性始终大于Cu-Ni/Al2O3催化剂。而Ni/Al2O3催化剂上乙烯选择性一直很小, 反应刚开始几乎为零, 随着反应温度升高, 催化剂加氢活性逐渐增加, 但乙烯选择性为负值, 原因是Ni/Al2O3催化剂将原料气中的乙烯转化为乙烷, 所以Ni/Al2O3催化剂虽具有加氢活性, 但乙烯选择性太差。

表2为Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3催化剂的温度窗口及反应尾气中乙炔物质的量分数达到0.003%时的乙烯选择性。

| 表 2 Cu/Al2O3、Ni/Al2O3和Cu-Ni/Al2O3催化剂的温度窗口和乙烯选择性 Table 2 Reaction temperature window and the selectivity to ethylene over Cu/Al2O3, Ni/Al2O3 and Cu-Ni/Al2O3 catalysts |

由表2可以看出, Cu-Ni/Al2O3催化剂的温度窗口(33 ℃)> Cu/Al2O3催化剂(14 ℃), 且当反应尾气中乙炔物质的量分数为0.003%时, Cu-Ni/Al2O3催化剂上乙烯选择性大于Cu/Al2O3催化剂。

H2-TPR分析结果表明, Cu-Ni/Al2O3催化剂所需的还原温度较Cu/Al2O3和Ni/Al2O3催化剂低。XRD分析证明, Cu-Ni/Al2O3催化剂上生成Ni与Cu金属间化合物Ni2CuO3, 导致其还原温度降低。化学吸附结果表明, 催化剂中加入Ni, 可将活性组分Cu在催化剂上的分布状态优化, 增强Cu与载体间的相互作用, 防止Cu聚集而导致催化剂迅速失活, 从而提高催化剂催化活性。综合考虑乙炔转化率、MAPD转化率和乙烯选择性, Cu-Ni/Al2O3催化剂性能优于Cu/Al2O3催化剂。

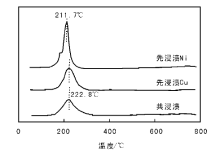

图6为共浸渍法制备的Cu-Ni/Al2O3和分步浸渍法制备的Cu-Ni/Al2O3的H2-TPR谱图。由图6可以看出, 共浸渍法制备的催化剂和先浸渍Cu制备的催化剂H2-TPR谱图类似, 只在约222 ℃出现一个宽大的还原峰。先浸渍Ni制备的催化剂还原峰向低温区移动, 且除211.7 ℃还原峰, 在175 ℃还出现一个副还原峰, 为还原肩峰。表明先浸渍Ni制备的催化剂较其他两种催化剂的活性组分在载体上分散性更好, 更容易还原。

| 图 6 不同浸渍顺序制备的Cu-Ni/Al2O3催化剂的H2-TPR谱图Figure 6 H2-TPR profiles of Cu-Ni/Al2O3 catalysts prepared by different impregnation order |

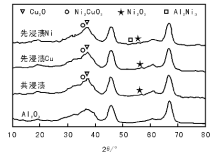

图7为采用不同浸渍顺序制备的Cu-Ni/Al2O3的XRD谱图。由图7可见, 3种不同浸渍顺序制备的Cu-Ni/Al2O3催化剂的XRD图上均出现Cu、Ni的氧化物Cu2O、Ni2O3及铜镍金属间化合物Ni2CuO3的特征峰, 分别位于37.2° 、58.2° 和35.1° 。采用先浸渍Ni的顺序制备的Cu-Ni/Al2O3催化剂还出现Ni与Al2O3载体生成的化合物Al2Ni3, 表明在负载活性组分Cu前, 首先浸渍的Ni与载体产生了相互作用。

| 图 7 不同浸渍顺序制备的Cu-Ni/Al2O3催化剂的XRD图Figure 7 XRD patterns of Cu-Ni/Al2O3 catalysts prepared by different impregnation order |

图8为Cu-Ni/Al2O3催化剂浸渍顺序对乙炔转化率和MAPD转化率的影响。

| 图 8 Cu-Ni/Al2O3催化剂浸渍顺序对乙炔转化率和MAPD转化率的影响Figure 8 Effect of impregnation order of Cu-Ni/Al2O3 catalysts on the conversion of acetylene and MAPD |

由图8可以看出, 当反应温度低于55 ℃时, 3种催化剂上乙炔转化率随反应温度升高急剧增加, 采用共浸渍方法制备的Cu-Ni/Al2O3催化剂和先浸渍Cu的催化剂乙炔转化率相近, 高于采用先浸渍Ni制备的催化剂; 反应温度高于55 ℃时, 3种催化剂上乙炔转化率接近100%。由图8还可以看出, 随反应温度升高, 3种催化剂上MAPD转化率逐渐升高, 且升高的趋势均是先平缓后急剧最后再平缓。反应温度低于90 ℃时, 采用共浸渍方法和先浸渍Cu制备的Cu-Ni/Al2O3催化剂上MAPD转化率均高于先浸渍Ni制备的催化剂。反应温度高于90 ℃时, 3种不同方法制备的催化剂上MAPD转化率接近, 超过95%。

表3为不同浸渍顺序催化剂的化学吸附结果。

| 表 3 不同浸渍顺序催化剂的化学吸附结果 Table 3 Chemical adsorption results of the catalysts prepared by different impregnation order |

由表3可以看出, 采用共浸渍法和先浸渍Cu制备的催化剂的化学吸附结果基本相近, 采用先浸渍Ni制备的Cu-Ni/Al2O3催化剂比采用其他两种浸渍顺序制备的催化剂具有更大的金属分散度、更高的金属表面及更小的晶粒大小, 表明采用先浸渍Ni制备的催化剂的活性组分在载体上的分散性更好, 因而具有更好加氢性能。

图9为不同浸渍顺序对乙烯选择性的影响。

由图9可以看出, 随着反应温度升高, 3种催化剂上乙烯选择性均呈现下降趋势。(30~55) ℃, 先浸渍Ni制备的催化剂上乙烯选择性大于采用其他两种浸渍顺序制备的催化剂。

表4为两种催化剂的温度窗口及反应尾气中乙炔物质的量分数达到0.003%时的乙烯选择性。

| 表 4 不同浸渍顺序制备的Cu-Ni/Al2O3催化剂的温度窗口和乙烯选择性 Table 4 Reaction temperature window and the selectivity to ethylene over Cu-Ni/Al2O3 catalysts prepared by different impregnation order |

由表4可以看出, 采用先浸渍Ni制备的催化剂温度窗口最大, 且当反应尾气中乙炔物质的量分数为0.003%时, 乙烯选择性也最高。

与其他两种浸渍顺序制备的催化剂相比, 采用先浸渍Ni制备的Cu-Ni/Al2O3催化剂具有较小的加氢活性和较大的乙烯选择性, 结合XRD分析结果分析, 先浸渍Ni制得的催化剂中, Ni与Al2O3载体首先作用生成化合物Al2Ni3, 这使得活性组分Cu与催化剂载体的相互作用减弱, 有效防止了因Cu粒子在催化剂表面的聚集而导致的催化剂活性太高而选择性较低的现象。因此, 综合考虑乙炔转化率、MAPD转化率、乙烯选择性因素, 采用先浸渍Ni制备的Cu-Ni/Al2O3催化剂的性能优于采用共浸渍法及先浸渍Cu制备的Cu-Ni/Al2O3催化剂。

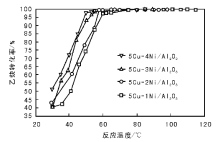

不同Ni质量分数对乙炔转化率的影响如图10所示。

由图10可以看出, 4种催化剂上乙炔转化率随反应温度升高而增加。反应温度低于60 ℃时, Ni质量分数越高, 乙炔转化率越高; 高于60 ℃时, 4种催化剂上乙炔转化率相近, 接近100%。

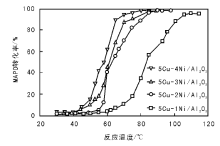

不同Ni质量分数对MAPD转化率的影响如图11所示。

由图11可以看出, 随着反应温度升高, 4种催化剂上MAPD转化率升高的趋势是先平缓后急剧最后再平缓, 最终超过95%。相同反应温度下, Ni质量分数越高, MAPD转化率越高。

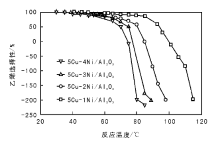

图12为不同质量分数对乙烯选择性的影响。由图12可见, 随反应温度升高, 4种催化剂上乙烯选择性均呈现下降趋势, 且趋势为先平缓后剧烈。相同温度下, 乙烯选择性随Ni含量增加而降低。

表5为4种催化剂的温度窗口及反应尾气中乙炔物质的量分数达到0.003%时的乙烯选择性。

| 表 5 不同Ni质量分数催化剂反应温度窗口和乙烯选择性 Table 6 Reaction temperature window and the selectivity to ethylene over the catalysts with different Ni mass fraction |

由表5可以看出, 当Ni质量分数为2%时, 催化剂具有较大的温度窗口和较高的乙烯选择性。故从温度窗口和反应尾气中乙炔物质的量分数达到0.003%时的乙烯选择性两个因素考虑, 5Cu-2Ni/Al2O3催化剂具有良好的性能, 选择适宜的Ni负载质量分数为2%。

(1) 将Ni引入Cu/Al2O3催化剂, 增加了乙炔加氢生成乙烯的活性及选择性, 且温度窗口更宽。

(2) 与共浸渍法制备的Cu-Ni/Al2O3催化剂相比, 采用分步浸渍法(先浸渍Ni后浸渍Cu)制备的Cu-Ni/Al2O3催化剂具有更好的性能。

(3) 当Ni质量分数为2%时, Cu-Ni/Al2O3催化剂具有最佳的催化性能。在反应压力1 MPa和空速3 000 h-1条件下, 当出口乙炔物质的量分数达到0.003%时的乙烯选择性为84.76%, 温度窗口38 ℃。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|