作者简介:徐晓峰,1987年生,男,工程师。

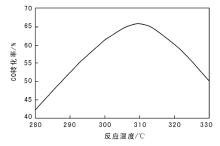

采用分步连续共沉淀法制备系列K改性的铜钴基催化剂,并对催化剂催化活性进行考察。结果表明,在钴铜质量比1∶1、K2CO3质量分数1%、pH=7.2和反应温度310 ℃条件下,催化剂催化活性最佳,CO转化率65.74%,液相产物中C2+OH产量0.062 g·(mL·h)-1,C2+OH质量分数18.95%。

A series of K modified copper-cobalt based catalysts were prepared using step by step continuous coprecipitation method,and the catalytic performance of the catalysts was investigated.The experimental results showed that the catalyst exhibited the best activity,CO conversion,the yield of C2+OH in liquid products and the mass fraction of C2+OH was 65.74%,0.062 g·(mL·h)-1 and 18.95%,respectively,under the condition as follows:mass ratio of cobalt to copper 1∶1,K2CO3 loading mass fraction 1%,pH=7.2 and reaction temperature 310 ℃.

自20世纪初, 石油资源日渐枯竭, 未来能源结构将以煤和天然气为主。由天然气或煤制合成气(CO+H2)选择性催化合成低碳混合醇(C2+OH)是煤炭资源洁净利用的重要途径之一。C2+OH可以作为添加剂与汽油掺烧, 代替甲基叔丁基醚提高汽油辛烷值, 分离后可以得到甲醇、乙醇、丙醇、丁醇和戊醇, 用作溶剂和酯化溶剂, 还可作为化工产品的原料。合成气制备C2+OH成为国内外能源化工领域的研究热点, 并开发出多种合成C2+OH催化剂[1, 2]。研究比较集中的催化剂主要有改性甲醇合成催化剂、铜钴基催化剂和MoS2基催化剂等, 其中, 铜钴基催化剂因操作条件温和及催化活性高被视为前景较好的合成C2+OH催化剂[3, 4, 5]。

本文制备系列K改性的铜钴基催化剂, 考察钴铜质量比、K2CO3质量分数、pH值和反应温度对催化剂活性的影响。

Cu(NO3)2· 3H2O, Zn(NO3)2· 6H2O, 无水K2CO3, Al(NO3)3· 9H2O, Co(NO3)2· 6H2O。

HPMR-1822高压微反装置, BLS-J15搅拌反应釜, ZK270N离心机, 安捷伦6820气相色谱仪, DB205电热鼓风干燥箱, 马弗炉。

毛细管柱, HP-INNOWAX, 30 m× 0.32 mm× 0.5 μ m, 检测器为氢火焰离子检测器, 载气为氦气, 纯度99.999%, 进样量0.2 μ L, 进样口温度250 ℃, 柱箱温度, 40 ℃保持2 min, 以10 ℃· min-1升至230 ℃, 保持2 min, 以5 ℃· min-1升至250 ℃, 保持5 min。

采用分步共沉淀法制备催化剂, 第一步配制一定比例的硝酸铝、硝酸锌及碳酸钾溶液, 分别充分搅拌溶解, 预热后, 再加入匀速搅拌的反应釜中, 充分反应至无明显气泡产生, 静置45 min; 第二步继续配制一定比例的硝酸铜、硝酸钴、硝酸锌、硝酸铝及碳酸钾溶液, 分别充分搅拌溶解, 预热后, 再加入匀速搅拌的反应釜中, 充分反应至无明显气泡产生, 降低搅拌速率, 45 min后取出浆料。采用75 ℃去离子水洗涤, 直至浆料中K+质量分数小于0.02%。

为使定量K+充分负载于催化剂上, 配制相应含量的K2CO3溶液作为打浆液。离心机甩干后物料在120 ℃烘箱中干燥12 h, 400 ℃马弗炉中焙烧4 h, 经混料, 压片成型。

采用HPMR-1822高压微反装置, 将4 mL的(20~40)目催化剂置于反应管中, 用CO和H2通过流量计调节配制反应气。催化剂床层温度采用智能程序升温仪控制, K型热电偶测温。1%H2通过反应管, 以1.0 ℃· min-1升温速率升至300 ℃, 稳定4 h, 降温至200 ℃, 升压待检测。液相产物经氢火焰离子检测器检测。

Mahdavi V等[6]研究表明, 催化剂中铜钴氧化物由CuO、Co3O4和Cu-Co尖晶石3种物相组成, 在合成气反应介质中, Cu-Co尖晶石被消耗, 产生高度分开的Cu-Co簇, 是醇形成的活性位, Cu-Co相互作用促进氧化物还原。铜钴基催化剂具有颗粒尺寸较小、比表面积较大和活性组分高度分散等性能。钴铜质量比较低时, 可形成单一尖晶石结构, 随着钴铜质量比增加, Cu-Co尖晶石结构热稳定性下降, CuO易析出。在不负载K+条件下, 采用沉积-沉淀法制备系列钴铜质量比的催化剂, 并对其催化性能进行考察。催化剂还原结束后, 系统升压至5 MPa, 切换为反应气, 空速5 000 h-1。催化剂中钴铜质量比对液相产物中C2+OH产量及其质量分数的影响如表1所示。

| 表 1 催化剂中钴铜质量比对液相产物中C2+OH产量及其质量分数的影响 Table 1 Effect of mass ratio of cobalt to copper in the catalysts on the yield and the mass fraction of C2+OH in liquid products |

由表1可见, Cu-Co相互作用对催化剂性能有明显影响, 钴含量为零时, C2+OH含量极低。随着钴铜质量比增加, 液相产物中C2+OH质量分数明显增加; 钴铜质量比超过1∶ 1时, 液相产物中C2+OH质量分数下降, 适宜的钴铜质量比为1∶ 1。

Boz I[7]研究认为, 碱金属是低碳混合醇的促进剂, 适量碱金属的加入, 可形成催化活性中心, 改善催化剂物理结构和性质, 提高对CO的活化性能, 增加C2+OH选择性。刘金尧等[8]研究发现, 添加过量碱金属, 催化剂表面结构受到严重破坏, Cu分布不均匀, 比表面积减小, 催化性能降低。

催化剂还原结束后, 系统升压至5 MPa, 切换为反应气, 空速5 000 h-1, 在钴铜质量比1∶ 1条件下, 考察K2CO3质量分数对液相产物中C2+OH产量及其质量分数的影响, 结果如表2所示。

| 表 2 K2CO3质量分数对液相产物中C2+OH产量及其质量分数的影响 Table 2 Effects of K2CO3 mass fraction on the yield and the mass fraction of C2+OH in liquid products |

由表2可以看出, K2CO3的加入对液相产物中C2+OH产量及其质量分数有明显影响, 随着K2CO3质量分数增加, 液相产物中C2+OH产量及其质量分数呈上升趋势; K2CO3质量分数超过1%时, C2+OH产量及其质量分数下降, 最佳K2CO3质量分数为1%。

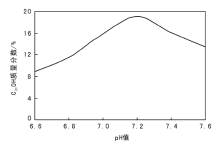

在钴铜质量比1∶ 1和K2CO3质量分数1%条件下, 考察催化剂制备过程中pH值对液相产物中C2+OH质量分数的影响, 结果如图1所示。

由图1可以看出, 酸性条件下制备的催化剂, 液相产物中C2+OH质量分数较低, pH=7.2时, C2+OH质量分数达到最大值, 催化剂性能最佳。

在钴铜质量比1∶ 1、K2CO3质量分数1%、pH=7.2和反应温度310 ℃条件下, 催化剂性能最佳, CO转化率65.74%, 液相产物中C2+OH质量分数18.95%, C2+OH产量0.062 g· (mL· h)-1。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|