作者简介:孙晓雪,1988年生,女,湖北省宜城市人,博士,工程师,研究方向为固废处理。

采用响应曲面法研究废弃钴钼基加氢处理催化剂的硝酸浸出过程,目的在于将废催化剂中的钴和钼以水溶性的形式进入溶剂中以利于进行后续提纯和回收,实现固体废弃物无害化处理和资源化利用。影响酸浸过程的因素有搅拌速率、硝酸浓度、反应温度和固液比。通过响应曲面法确定主要影响因素,建立工艺参数与钴和钼浸出率的模型方程。由此模型得到的最优工艺条件下,钴浸出率大于96%,钼浸出率大于97%,表明响应曲面法得到的最优工艺参数准确可靠,可用于指导实际生产过程。

In order to purify and recover Co and Mo dissolved in solvent,so as to process solid waste to be harmless and change them into resource,HNO3 leaching processes of spent Co-Mo hydroprocessing catalyst were investigated by using response surface methodology.The effects of stirring speed,HNO3 concentration,reaction temperatures and solid-to-liquid ratio on Co and Mo extractions were experimentally studied.The key operating conditions were determined by response surface methodology,and two predictive equations were established to describe quantitatively the relationship between the relative process parameters and Co and Mo extractions.Under the optimum operating condition,Co extraction ratio was bigger than 96%,while Mo extraction ratio was more than 97%,indicating that the optimum operating condition predicted by the response surface methodology were accurate and reliable,which could be applied in the real production.

废弃加氢催化剂是炼油工业中产生的固体废弃物, 但小于50%的废催化剂能通过再生技术恢复活性, 不能再生的催化剂若不处理, 会对土壤、水体和大气造成一系列的环境危害, 其资源化利用已引起重视[1, 2, 3]。废催化剂可以作为金属回收的原料, 将其中的金属回收纯化后制成各自高附加值产品, 具有十分重要的经济和环保意义[4, 5, 6]。

回收金属主要包括两种方法:一种是湿法冶金, 即用酸、碱、微生物等浸析废催化剂, 然后回收纯化为可以销售的金属化合物或金属; 另一种是干法冶金, 即在高温下应用冶金炉将各金属分离。由于干法耗能较大, 因此, 主要进行湿法回收方面的研究[4, 7, 8, 9, 10, 11]。本研究涉及湿法回收废弃钴钼基催化剂的溶出步骤, 采用硝酸浸出方法溶出有价金属, 考察浸出过程中各因素的影响。

原料为裂解汽油二段废弃钴-钼加氢催化剂, 外观呈蓝色或灰色三叶草挤条状, 规格ϕ (1.1~1.3) mm× (2~8) mm。硝酸, 分析纯, 65%~68%, 国药集团化学试剂有限公司。

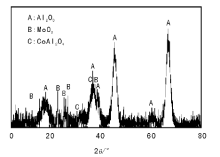

采用德国布鲁克公司S4 PIONEER X射线荧光光谱分析样品的化学成分; 采用日本理学公司D/max-1400 X射线衍射仪分析样品的矿物成分。

废弃加氢催化剂采用硝酸浸出法溶出其中的Co和Mo。将5 g磨细料置于250 mL三口圆底烧瓶, 倒入一定体积、一定浓度并预先恒温的硝酸溶液, 搅拌的同时开启秒表计时, 反应时间1 h, 使用冷凝管防止溶剂挥发。将反应产物进行抽滤, 滤液转移至250 mL容量瓶中, 定容后采用美国VARIAN公司Varian 725电感耦合等离子体发射光谱仪测量滤液中Co和Mo的含量, 计算Co和Mo浸出率E。

影响酸浸过程的因素有搅拌速率、硝酸浓度、反应温度和固液比, 本研究采用响应曲面法[12, 13]分析并评价各酸浸参数和其交互作用对Co和Mo浸出率的影响, 设计软件为Design-Expert 8.05。

表1为使用XRF分析原料化学组成的结果。由表1可以看出, 废催化剂中的主要元素为Al、Si、Mo和Co, 次要元素为Fe, 其他如Ca和Ti等杂质由于含量太少而予以忽略。Al2O3和MoO3为两性氧化物, SiO2为酸性氧化物, CoO为碱性氧化物, 由于CoO质量分数为3.15%, 小于SiO2(12.26%), 所以使用酸浸将Co溶出, 而将Si留在滤渣中的方法能够减少浸出溶剂用量, 从价格低廉、更好的潜在循环利用性以及浸出设备的灵活性考虑, 酸浸是本体系最适合的溶出方法。

| 表 1 原料的化学组成 Table 1 Chemical composition of raw material |

图1为使用XRD分析原料矿物成分的结果。由图1可以看出, Al以γ -Al2O3的形式存在于废催化剂中, Mo以MoO3的形式存在, Co与Al以钴铝尖晶石(CoAl2O4)[14]的形式存在于废催化剂中, 从而使废催化剂呈蓝色, 因此, 有厂家回收废催化剂用于制备颜料。本研究的目的在于通过优化酸浸过程的影响因素包括搅拌速率、硝酸浓度、反应温度和固液比, 以尽量提高Co和Mo的浸出率。

过程中涉及的反应[15]见式 (1)~(3):

Co+2H+→ Co2++H2O (1)

MoO3+2H+→ Mo

Al2O3+6H+→ 2Al3++3H2O (3)

2.2.1 响应曲面法实验设计与实验结果

本研究基于CCD(Central Composite Design)原理[16], 采用4因素5水平的响应曲面分析方法, 考虑A(搅拌速率)、B(硝酸浓度)、C(反应温度) 和D(固液比) 对Co和Mo浸出率的影响。-2、-1、0、+1、+2分别代表变量的水平, 对自变量进行编码得到曲面优化对Co和Mo浸出率的实验设计表, 如表2所示。对表2中的数据做多元回归拟合, 得到A、B、C、D的预测模型为:

ECo=89.96-0.87× A+0.86× B+2.23× C+3.28D (4)

EMo=82.75-1.02× A+3.14× B+2.35× C+7.21× D+0.11× A× B+0.31× A× C-1.42× A× D+4.36× B× C-4.79× B× D+0.28× C× D+0.44× A2-2.17× B2+0.61× C2-3.59× D2 (5)

| 表 2 CCD设计及实验结果 Table 2 The CCD design and corresponding response values |

响应曲面拟合模型对应的试验点的残差分析结果如图2所示。由图2可以看出, 所有的试验点均匀分布于直线的两侧, 由此可见, 预测模型的精度比较高。

表3为Co浸出率回归模型的方差分析及模型拟合结果。由表3可以看出, F值=4.43, 表明模型显著(P值< 0.05); 失拟项不显著(P值=0.092 6> 0.05), 用此模型可以得到足够强的响应信号, 因此, 可以用此模型预测样品硝酸反应过程。当P值< 0.05时, 表明此项显著; 当P值< 0.001时, 表明此项极为显著。由表3还可以看出, C、D为显著项, 即活化样品的酸浸过程因素影响程度顺序为:固液比> 反应温度> 搅拌速率> 硝酸浓度。因此, 对于活化样品酸浸提Co过程, 固液比是关键因素, 其次是反应温度, 搅拌速率以及硝酸浓度的影响比较弱。

| 表 3 回归模型的方差分析结果(Co) Table 3 Analysis results of variance of linear model for Co extraction |

表4为Mo浸出率回归模型的方差分析及模型拟合结果。由表4可以看出, F值=3.99, 表明模型显著(P值< 0.05); 失拟项不显著 (P值=0.1354> 0.05), 用此模型可以得到足够强的响应信号, 因此, 可以用此模型预测样品硝酸反应过程。由表4还可以看出, B、D、BC、BD、D2为显著项, 即活化样品酸浸过程因素影响程度顺序为:固液比> 硝酸浓度> 反应温度> 搅拌速率。

| 表 4 回归模型的方差分析结果(Mo) Table 4 Analysis results of variance of linear model for Mo extraction |

2.2.2 响应曲面分析

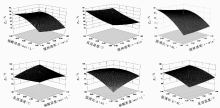

由于Co浸出率符合linear模型, 表明各个酸浸条件之间的交互作用小, 可忽略不计, 所以图3仅给出搅拌速率、硝酸浓度、反应温度和固液比对Mo浸出率的响应曲面图。当等高线图为椭圆时, 表明交互作用显著; 为圆时, 表明交互作用不显著。

| 图 3 搅拌速率、硝酸浓度、反应温度和固液比对Mo浸出率的响应曲面图Figure 3 Response surface plots of the effects of stirring speed, HNO3 concerntration, reaction temperature andsolid-to-liquid ratio on Mo extraction |

由图3可以看出, 硝酸浓度和反应温度、硝酸浓度和固液比之间有一定交互作用, 当硝酸浓度大于3 mol· L-1时, Mo浸出率随着反应温度升高而升高, 这是因为在酸过量情况下, 温度越高, 单位体积反应的活化分子数量越多, 两种反应物活化分子发生碰撞的几率越大, 则反应进行得越迅速。当固液比大于1∶ 20 g· mL-1时, Mo浸出率随着硝酸浓度的增大而增大, 固液比越大, 浸出率增加越快; 当固液比小于1∶ 20 g· mL-1时, 硝酸浓度对Mo浸出率影响不大。

由软件可以预测最优的工艺条件为:搅拌速率400 r· min-1, 硝酸浓度4 mol· L-1, 反应温度 90 ℃, 固液比1∶ 20 g· mL-1。由此模型得到的最优工艺条件下, Co浸出率大于96%, Mo浸出率大于97%, 表明响应曲面法得到的最优工艺参数准确可靠, 可用于指导实际生产过程。

(1) 采用响应曲面法研究了废弃钴钼基加氢处理催化剂硝酸浸出过程中搅拌速率、硝酸浓度、反应温度和固液比对Co和Mo浸出率的影响, 对钴浸出率影响程度顺序为:固液比> 反应温度> 搅拌速率> 硝酸浓度; 对钼浸出率影响程度顺序为:固液比> 硝酸浓度> 反应温度> 搅拌速率。

(2) 通过优化得到最优的工艺条件为:搅拌速率400 r· min-1, 硝酸浓度4 mol· L-1, 反应温度 90 ℃, 固液比1∶ 20 g· mL-1, 在此条件下Co浸出率大于96%, Mo浸出率大于97%。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|