作者简介:曾永康,1978年生,男,陕西省西安市人,博士,高级工程师,主要从事贵金属催化材料研究。

以碳纳米管为载体制备Ru/CNTs催化剂,系统考察反应温度、反应压力、反应时间、催化剂用量、溶剂种类、助剂和催化剂重复使用性能等对催化对苯二胺合成1,4-环己二胺的影响,同时对催化反应机理进行探讨。结果发现,反应为串联反应,较高的反应温度、反应压力、催化剂用量和较长的反应时间利于提高转化率,但过高的反应温度、反应压力和过长的反应时间会导致副反应发生,产物收率下降。适宜的反应条件为:反应温度120 ℃,反应压力6 MPa,反应时间3 h,对苯二胺10 g,40 mL异丙醇作溶剂,助剂氢氧化锂添加量0.1 g,5%Ru/CNTs催化剂用量0.5 g,此条件下,对苯二胺转化率100%,1,4-环己二胺收率93.87%,催化剂重复使用11次后仍保持较高活性。

Ru/CNTs catalysts were prepared with carbon nano tubes as support.The effects of reaction time,reaction temperatures,reaction pressure,catalyst dosage,solvents,additives and the repeated use performance of the catalyst on the catalytic hydrogenation of p-phenylenediamine( p-PDA) to 1,4-diaminocyclohexane(1,4-DACH) were studied as well as the reaction mechanism.The results showed that the reaction was a tandem reaction,and high reaction temperature,high reaction pressure,more catalyst dosage and longer reaction time were beneficial to improving the conversion rate.To high reaction temperature and reaction pressure and long reaction time should result in side reaction,and product yield decreased.Under the optimal reaction condition of reaction temperature 120 ℃,reaction pressure 6 MPa,reaction time 3 h, p-PDA amount 10 g,solvent isopropanol 40 mL,additive LiOH 0.1 g,5%Ru/CNTs catalyst dosage 0.5 g, p-PDA conversion and the yield of 1,4-DACH reached 100% and 93.87%,respectively.The catalyst still possessed high activity after repeated use 11 times.

1, 4-环己二胺为结构对称无芳香环的有机胺, 广泛应用于纺织、造纸、制革、塑料、液晶材料、染料、医药中间体和聚氨酯等领域[1], 可以通过氨化脂肪环上的羟基或还原脂肪环上的硝基得到, 但原料成本高, 制备工艺复杂。Zengel H[2]采用霍尔曼降解法生产环己二胺, 工艺流程复杂, 成本较高, 收率偏低。Nielsen A T[3] 在超临界氨的存在下, 将环己二醇还原氨化制备环己二胺, 但转化率低, 副反应多。

目前的合成工艺中, 比较先进的是对苯二胺催化加氢制备1, 4-环己二胺[4, 5, 6, 7, 8], 绝大多数采用贵金属催化剂。Kim H S等[9]考察了不同载体、添加剂及溶剂等对对苯二胺加氢性能的影响。刘庆林等[10]采用5%Ru/C催化剂, 在反应温度140 ℃和反应压力8.0 MPa条件下, 对苯二胺转化率约100%, 1, 4-环己二胺选择性为90%。这些研究中, 普遍存在催化剂用量多、反应压力和反应温度高, 而且对反应机理没有进行充分探讨。

本文以碳纳米管为载体制备Ru/CNTs催化剂, 考察反应时间、反应温度、反应压力、催化剂用量、溶剂种类、助剂和催化剂重复使用性能等对催化合成1, 4-环己二胺反应的影响, 探讨催化反应机理。

载体为商用炭纳米管, 使用前用质量分数10%硝酸处理2 h, 然后用去离子水洗至中性, 100 ℃干燥12 h。

采用浸渍法制备Ru/CNTs催化剂, 称取一定量氯化钌溶解于pH=1稀盐酸中, 将处理后的载体置于该溶液中浸渍24 h, 浸渍过程中不停搅拌, 100 ℃干燥8 h, 冷却后在400 ℃氢气还原4 h, 制得5%Ru/CNTs催化剂。

催化合成1, 4-环己二胺反应在间歇式高压反应釜中进行。称取0.5 g催化剂加入高压釜, 依次加入10 g对苯二胺、溶剂和助剂, 用纯氢气置换体系中的空气3次, 缓慢升温至反应温度, 通入高纯氢气进行反应, 搅拌速率900 r· min-1, 一定时间后停止反应, 冷却, 取样进行色谱分析。

采用日本岛津公司LC-15C气相色谱进行分析, 分析条件:美国安捷伦公司DB-1毛细色谱柱(0.25 mm× 30 m), 氢火焰离子化检测器(FID), 进样口温度250 ℃, 柱温210 ℃, 检测器温度280 ℃, 采用校正面积归一化法定量。

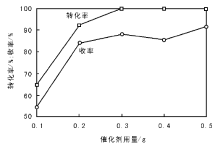

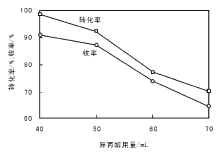

在原料10 g、助剂氢氧化锂添加量1.0 g、反应温度120 ℃、反应压力6 MPa和反应时间3 h条件下, 考察催化剂用量对催化合成1, 4-环己二胺的影响, 结果如图1所示。

由图1可以看出, 催化剂用量为0.3 g时, 转化率为100%, 但产物收率为88.29%; 当催化剂用量增加为0.5 g时, 产物收率增至91.82%, 表明催化剂用量加大有利于反应的进行, 选择催化剂用量为0.5 g。

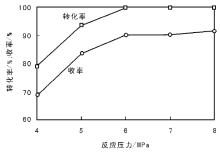

在原料10 g、助剂氢氧化锂添加量1.0 g、反应温度120 ℃、催化剂用量0.5 g和反应时间3 h条件下, 考察反应压力对催化合成1, 4-环己二胺的影响, 结果如图2所示。

由图2可见, 随着反应压力增加, 转化率和产物收率呈上升趋势。可能是因为对苯二胺催化合成1, 4-环己二胺反应为气体减少反应, 增大反应压力有利于反应进行; 另一方面, 反应压力增加, 氢气浓度增大, 催化剂表面的氢气吸附量明显增大, 导致原料转化速率加快[11]。反应压力6 MPa时, 转化率100%, 产物收率90.25%, 反应压力为8 MPa时, 转化率还是100%, 产物收率增至91.78%。表明反应压力从6 MPa升至8 MPa, 转化率相同, 产物收率增加缓慢, 但提高反应压力对于反应能耗、反应设备投资和操作安全均带来更高要求, 选择适宜的反应压力为6 MPa。

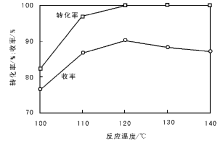

在原料10 g、助剂氢氧化锂添加量1.0 g、催化剂用量0.5 g、反应压力6 MPa和反应时间3 h条件下, 反应温度对催化合成1, 4-环己二胺的影响如图3所示 。

由图3可以看出, 反应温度100 ℃时, 转化率为82.4%, 产物收率76.52%; 反应温度120 ℃时, 转化率100%, 产物收率90.25%; 继续升高反应温度, 转化率均100%, 但产物收率下降。这是因为反应温度过高, 会发生脱胺反应生成副产物, 导致选择性下降, 产物收率下降, 选择最佳反应温度120 ℃。

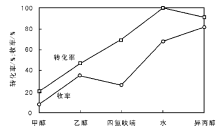

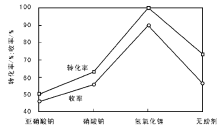

在原料10 g、助剂氢氧化锂添加量1.0 g、催化剂用量0.5 g、反应温度120 ℃、反应压力6 MPa和反应时间3 h条件下, 考察溶剂种类对催化合成1, 4-环己二胺的影响, 结果见图4。由图4可以看出, 转化率依次为:水> 异丙醇> 四氢呋喃> 乙醇> 甲醇, 产物收率依次为:异丙醇> 水> 乙醇> 四氢呋喃> 甲醇, 表明水可以大大提高催化合成1, 4-环己二胺的活性, 异丙醇可以提高产物收率。可能是因为1, 4-环己二胺在有水的情况下, 与水生成副产物对氨基环己醇, 导致反应活性增加, 选择性降低。而异丙醇空间位阻远远大于甲醇和乙醇, 易于和催化剂表面含氧基团形成氢键, 增强溶剂在催化剂表面的吸附能力, 有利于反应底物在催化剂表面吸附活化, 提高反应转化率和产物收率, 选择异丙醇为溶剂。

图5为异丙醇用量对催化合成1, 4-环己二胺的影响。由图5可以看出, 随着异丙醇用量增大, 转化率和产物收率降低。结合反应釜的大小, 选定溶剂异丙醇用量为40 mL。

在原料10 g、催化剂用量0.5 g、40 mL异丙醇作溶剂、反应温度120 ℃、反应压力6 MPa和反应时间为3 h条件下, 考察助剂种类对催化合成1, 4-环己二胺的影响, 结果如图6所示。

由图6可以看出, 产物收率依次为:氢氧化锂> 无助剂> 硝酸钠> 亚硝酸钠。可能是通过适当添加金属离子, 可以改变催化剂表面的电子结构, 进而改变催化剂催化活性, 使反应的速率和产物选择性有很大改变。氢氧化锂的加入能抑制环己胺副产物生成, 所以能提高产物收率, 选择氢氧化锂为助剂。

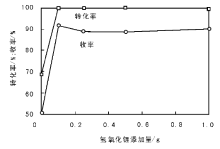

在原料10 g、催化剂用量0.5 g、40 mL异丙醇作溶剂、反应温度120 ℃、反应压力6 MPa和反应时间3 h条件下, 考察助剂氢氧化锂添加量对催化合成1, 4-环己二胺的影响, 结果如图7所示。

由图7可以看出, 氢氧化锂的加入能大幅度提高转化率和产物收率, 氢氧化锂添加量大于0.1 g时, 转化率均为100%, 产物收率略降, 选择助剂氢氧化锂添加量为0.1 g。

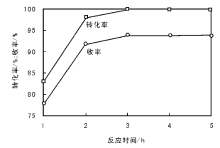

在原料10 g、助剂氢氧化锂添加量0.1 g、40 mL异丙醇作溶剂、催化剂用量0.5 g、反应温度120 ℃和反应压力6 MPa条件下, 考察反应时间对催化合成1, 4-环己二胺的影响, 结果如图8所示。

由图8可以看出, 随着反应时间延长, 转化率先增加, 之后稳定在100%, 产物收率先增大后略有减小。可能是因为反应时间延长, 反应进行的完全, 转化率稳定在100%, 而产物会发生脱胺副反应, 导致产物收率降低, 选择合适的反应时间为3 h, 1, 4-环己二胺收率为93.87%。

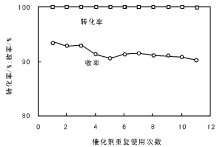

在原料10 g、助剂氢氧化锂添加量0.1 g、40 mL异丙醇作溶剂、催化剂用量0.5 g、反应温度120 ℃、反应压力6 MPa和单次反应时间为3 h优化条件下, 考察Ru/CNTs催化剂重复使用性能。操作中, 每次反应后, 过滤出上层清液, 催化剂留在釜内, 不补加催化剂, 只是重新投入原料进行反应, 结果如图9所示。

| 图 9 Ru/CNTs在催化合成1, 4-环己二胺反应中的重复使用性能Figure 9 Repeated use performance of Ru/CNTs catalyst for the synthesis of 1, 4-DACH |

由图9可以看出, 催化剂重复使用11次, 转化率仍为100%, 产物收率随着催化剂重复次使用数增加缓慢下降, 但均超过90%, 表明Ru/CNTs催化剂具有优异的重复使用性能。

图10为对苯二胺催化加氢生成1, 4-环己二胺的反应机理。其中反应式(1)为主反应, 反应式(2)、(3)、(4)、(5)和(6)为副反应。

| 图 10 对苯二胺催化合成1, 4-环己二胺反应机理Figure 10 Reaction mechanism of 1, 4-DACH synthesis from p-phenylenediamine |

由反应(1)可以看出, Ru在碳纳米管(CNTs)表面分布, 形成活性位中心(active center)。催化剂Ru的活性位中心对氢分子进行化学吸附, 并解离为氢原子, 同时催化剂活性位中心和对苯二胺上的苯环共轭, 使不饱和的苯环大π 键打开, 形成活泼的吸附化合物, 接着活性氢原子与不饱和化合物C=C双键碳原子结合, 生成加氢产物1, 4-环己二胺。加氢产物无共轭结构后, 从活性位中心离去, 活性位中心重新吸附。

由反应式(2)、(3)、(4)、(5)和(6)可以看出, 1, 4-环己二胺的两个氨基分别位于环己烷的碳原子上。根据环状化合物的几何异构定义可知, 1, 4-环己二胺存在两种异构体, 即反式环己二胺和顺式环己二胺。当反应进一步进行时, 1, 4-环己二胺会发生脱胺反应, 依次生成对氨基环己醇、对氨基环己醇再脱胺生成环己醇、环己胺、环己烷, 同时, 氨基环己烷还可以缩合生成二环己胺。

结合前面工艺条件的探讨结果可以很好的解释:对苯二胺催化合成1, 4-环己二胺反应为串联反应, 较高的反应压力、反应温度、催化剂用量和较长的反应时间有利于反应转化率提高, 但过高的反应温度和过长的反应时间会导致副反应发生, 产物收率下降。

(1) 以碳纳米管为载体, 制备Ru/CNTs催化剂, 考察反应时间、反应温度、反应压力、催化剂用量、溶剂种类和助剂对催化对苯二胺合成1, 4-环己二胺的影响, 并探讨催化反应机理, 结果表明, 此反应为串联反应, 较高的反应温度、反应温度、催化剂用量和较长的反应时间利于转化率的提高, 但反应温度过高和反应时间过长会导致副反应发生, 产物收率下降。

(2) 适宜的反应条件为:反应温度120 ℃, 反应压力6 MPa, 反应时间3 h, 对苯二胺10 g, 40 mL异丙醇作溶剂, 助剂氢氧化锂添加量为0.1g, 5%Ru/CNTs催化剂用量0.5 g, 在此条件下, 对苯二胺转化率100%, 1, 4-环己二胺收率为93.87%, 催化剂重复使用11次后仍保持较高的稳定性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|