作者简介:杜 周,1986年生,男,四川省邛崃市人,硕士,工程师。

为了提高C4馏分的利用价值并实现扩大乙烯裂解料的来源,使用自制的镍系加氢催化剂和钴-钼-镍系加氢精制催化剂,在固定床200 mL绝热评价装置上对C4馏分液化石油气物料进行全加氢实验,论证镍系加氢催化剂适用于含有低碳含硫化合物C4馏分的可行性,对模拟的某化工厂C4馏分原料进行加氢饱和性能考察,对含有高浓度双烯烃和炔烃的丁二烯抽提装置尾气进行原料模拟和全加氢评价。结果表明,自制催化剂适用于含有低碳硫化物的C4馏分全加氢,可以处理高含双烯烃的C4物料,并具有良好的低温活性。

In order to promote the utilization value of C4 cut and widen the source of ethylene cracking feed, self-prepared nickel based hydrogenation catalyst and Mo-Co-Ni based hydrogenation catalyst were loaded in the 200 mL fixed bed reactor to carry out C4 cut LPG full hydrogenation saturation experiment,so as to demonstrate the possibility that nickel based catalyst was suitable to hydrotreat C4 cut containing low-carbon sulfide.The simulated C4 cut of X Petrochemical Plant was used to test the hydrogenation activity of the two catalysts.The full hydrogenation saturation experiment was carried out by using the simulated tail gas of butadiene extraction unit,which contained high concentration diolefin and alkyne.The results showed that nickel based catalyst and Mo-Co-Ni based catalyst were suitable to hydrotreat C4 cut containing low-carbon sulfide as well as C4 cut with high diolefin content,and they both possessed excellent activity under low temperature.

C4馏分是炼油和乙烯生产过程中的副产品, 收率约为10%~20%, 含有大量的正丁烷、异丁烷、正丁烯、异丁烯、丁二烯、丁炔和乙烯基乙炔等不饱和烃[1]。C4馏分由于沸点较低, 常压下易气化, 使该类资源没有得到合理利用, 大部分作为燃料。随着我国炼油加工能力的提高以及乙烯产能的增加, 轻质烃资源如何有效利用的问题更为突出[2]。C4馏分的组成主要为低碳链烷烃和低碳链烯烃, 一般会通过抽提等方式利用其中大部分的丁二烯和异丁烯, 剩余组分如果能通过完全饱和加氢将其中的不饱和烃转化为饱和烷烃, 成为优质的乙烯裂解原料, 对扩大乙烯裂解原料来源有重要意义。

用于C4馏分全加氢领域的加氢催化剂主要有:(1) 钯系贵金属催化剂。催化剂活性高, 加氢效果好, 反应温度低, 但对原料中的杂质如硫、砷和氮要求很高, 适用范围窄; (2) 钼-镍系催化剂。催化剂对原料杂质的抗性很好, 适用于高硫原料加氢, 但反应温度高[(200~300) ℃], 原料中少量双烯烃易在反应器中聚合, 导致结焦积炭, 影响使用寿命, 难以适应双烯烃含量高的原料; (3) 镍系催化剂。催化剂成本较钯催化剂低, 低温活性比钼-镍系催化剂好, 但由于C4馏分中常含有低碳含硫化合物, 造成催化剂中毒失活[3], 选择合适的催化剂对于C4馏分全加氢具有重要意义。

本文使用自制的镍系加氢催化剂和钴-钼-镍系加氢精制催化剂, 采用固定床200 mL绝热评价装置, 对C4馏分液化石油气物料进行全加氢实验, 对模拟的某化工厂C4馏分原料进行加氢饱和性能考察, 对含有高浓度双烯烃和炔烃的丁二烯抽提装置尾气进行原料模拟和全加氢评价。

镍系催化剂采用TiO2-Al2O3复合氧化物作为载体, TiO2-Al2O3复合氧化物骨架结构类似γ -Al2O3, TiO2以岛状或片状均匀分布于载体表面。由于TiO2存在SMSI[4]效应, 催化剂中活性组分Ni与TiO2之间存在显著协同作用, 从而赋予催化剂高活性, 使催化剂可以在很低的入口温度启动并反应, 具有较高的加氢选择性和较少的副反应, 催化剂的大孔结构有利于减少加氢反应质量传递过程中的阻力。镍系加氢催化剂物理性质见表1。

| 表 1 镍系加氢催化剂物理性质 Table 1 Physical property of nickel based hydrogenation catalyst |

钴-钼-镍系加氢催化剂主要以氧化铝-氧化钛为复合载体, 具有较大的比表面积和适当的孔结构。TiO2均匀分散于载体表面, 有利于MoO3和Al2O3相互作用, 提高钼的利用率。另外, 载体中TiO2的存在提高了活性组分钴、钼和镍的协同作用, 催化剂具有良好的加氢饱和性能和稳定性。钴-钼-镍系催化剂的物理性质见表2。

| 表 2 钴-钼-镍系催化剂物理性质 Table 2 Physical property of Co-Mo-Ni catalyst |

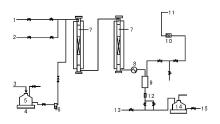

催化剂评价在FYH-2001A 200 mL小型加氢装置上进行, 电脑自动控制反应温度、压力和流量等工艺条件。反应器上层和底部均装填约30 mL瓷球, 催化剂装填量200 mL, 催化剂经还原和钝化/硫化处理后, 切换原料, 升温至反应条件, 稳定后取样分析。由质量流量计控制氢气流量, C4原料由双柱塞微量泵设定流量, 称量每小时进料量, 与氢气混合进入一段反应器上部, 与镍系催化剂反应, 一段反应产物进入二段反应器, 与钴-钼-镍系催化剂反应并生成加氢产物, 加氢产物通过冷凝器冷凝进行气液分离, 尾气经湿式流量计计量后放空, 液相进入产品罐。催化剂评价装置工艺流程见图1。

2.2.1 原 料

C4馏分石油液化气原料由北京中石化燃气有限公司提供, 其组成见表3。

| 表 3 C4馏分石油液化气组成 Table 3 Components of C4 LPG |

2.2.2 评价条件

C4馏分石油液化气评价条件见表4。

| 表 4 C4馏分石油液化气评价条件 Table 4 Evaluation condition of C4 LPG hydrogenation |

一段和二段反应器加氢产物组成见表5。由表5可以看出, 经过一段反应器加氢饱和后, C4馏分中的烯烃总质量分数为24.41%, 其中不含双烯烃, 表明双烯烃已经被一段完全加氢反应; 经过二段反应器加氢饱和后, 总烯烃质量分数降至0.41%, C4馏分加氢反应中惰性最强的烯烃是异丁烯和反-2-丁烯, 其单烯烃结构均较稳定, 加氢难度大于其他单烯烃, C4馏分中的硫化物对镍系催化剂活性没有造成影响。

| 表 5 一段和二段反应器加氢产物组成 Table 5 Components of 1st stage and 2nd stage hydrogenation product |

使用现有原料, 按照一定流量配比模拟某化工厂的C4原料, 原料组成与工业原料差异小, 进行C4馏分全加氢饱和实验, 控制加氢产物总烯烃质量分数小于5%。

2.3.1 原 料

石油液化气, 北京中石化燃气有限公司; 丁二烯, 中国石化北京燕山石化橡胶厂; 甲苯, 工业纯, 中国石化北京燕山石化化工一厂; 丁炔, 钢瓶气。表6为C4馏分组成。

| 表 6 C4馏分组成 Table 6 Components of C4 cut |

由表6可见, 模拟化工厂C4原料的总烯烃质量分数为48.81%, 双烯烃加炔烃质量分数为7.80%。

2.3.2 评价条件

C4馏分加氢评价条件见表7。

| 表 7 C4馏分加氢评价条件 Table7 Evaluation condition of C4 hydrogenation |

2.3.3 评价结果与产物分析

一段和二段反应器加氢产物组成见表8。

| 表 8 一段与二段反应器加氢产物组成 Table 8 Components of 1st stage and 2nd stage hydrogenation product |

由表8可见, 经过一段反应器加氢饱和后, C4馏分中烯烃总质量分数为29.07%, 丁二烯质量分数降至0.21%, 检测不出丁炔, 表明经过一段反应器加氢反应后, 所有炔烃、大部分双烯烃和部分单烯烃被加氢饱和; 经过二段反应器加氢饱和后, 总烯烃质量分数降至1.33%, 低碳硫化物对镍系催化剂活性没有造成影响。

评价结果表明, 镍系催化剂和钴-钼-镍系催化剂所需入口温度较低(分别为40 ℃和180 ℃), 一段反应器加氢饱和所有的双烯烃和部分单烯烃, 烯烃饱和率为61%, 二段反应器加氢饱和剩余的单烯烃, C4馏分中的硫化物也被加氢脱除, 表明两种催化剂均具有良好的低温活性和烯烃饱和能力, 适用于模拟化工厂的C4馏分全加氢精制。

某化工厂两套DMF抽提法丁二烯抽提装置尾气中含有高浓度不饱和双烯烃和炔烃, 加氢难度大, 利用现有原料进行模拟, 研究高不饱和烃含量物料极限条件下C4馏分加氢催化剂的加氢活性。由于高炔烃物料本身的不稳定性, 加氢实验中使用丁二烯代替C4炔烃。

2.4.1 原 料

石油液化气, 北京中石化燃气有限公司; 丁二烯, 中国石化北京燕山石化橡胶厂; 甲苯(工业纯), 中国石化北京燕山石化化工一厂。高双烯烃含量C4馏分组成见表9。

| 表 9 高双烯烃含量C4馏分组成 Table 9 Component of C4 cut with high diolefin content |

由表9可见, 丁二烯质量分数为65.33%, 总烯烃质量分数为73.48%, 不饱和度较高。

2.4.2 评价条件

高双烯烃含量C4馏分加氢评价条件见表10。

| 表 10 高双烯烃含量C4馏分加氢评价条件 Table10 Hydrogenation evaluation conditions of C4cut with high diolefin content |

2.4.3 评价结果与产物分析

一段和二段反应器加氢产物组成见表11。

| 表 11 一段和二段反应器加氢产物组成 Table 11 Component of 1st stage and 2nd stage hydrogenation product |

由表11可以看出, 镍系催化剂和钴-钼-镍系催化剂用于加氢处理极高浓度双烯烃和总烯烃含量的C4馏分, 经过一段反应器加氢饱和后, C4馏分中的总烯烃质量分数为46.19%, 丁二烯质量分数降至4.06%; 经过二段反应器加氢饱和后, 总烯烃质量分数降至2.04%, 加氢产物满足作为乙烯裂解料的要求。

即使是在丁二烯含量极高的苛刻原料条件下, 两种催化剂的配伍加氢方案依然具有很好的加氢效果, 加氢产物满足要求(总烯烃质量分数小于5%)。一般情况下, 用于加氢精制的钴-钼-镍系或钼-镍系催化剂对进料的双烯烃要求较严格, 反应器入口物料应控制双烯烃质量分数小于2.5%, 但即使在一段反应器镍系催化剂无完全饱和丁二烯条件下, 二段反应器钴-钼-镍系催化剂高温下表现出对双烯烃的抗结焦能力, 通过二段反应器加氢精制将少量的丁二烯(4.06%)加氢饱和, 表明催化剂具有良好的稳定性。评价结果表明, 镍系催化剂和钴-钼-镍系C4馏分加氢催化剂适用于含有低碳硫化物的C4馏分全加氢, 具有良好的低温活性; 用于含有高不饱和烃C4馏分时, 具有良好的加氢效果和适应性。

(1) 自制的C4馏分加氢镍系催化剂具有抗低碳硫化物中毒的能力, 适用于含有低碳含硫化合物的C4馏分全加氢。

(2) 自制的镍系催化剂与钴-钼-镍系催化剂配伍用于模拟某化工厂的C4馏分加氢, 具有良好的低温活性和烯烃饱和性。

(3) 两种催化剂配伍应用于处理高不饱和烃含量的C4馏分加氢时, 能适应苛刻的原料条件, 钴-钼-镍系催化剂在高温下表现出对双烯烃的抗结焦能力, 具有良好的稳定性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|