作者简介:王 博,1993年生,男,辽宁省沈阳市人,在读硕士研究生。

重质油分子结构复杂、尺寸较大且容易聚集形成缔合体,致使在加氢及催化裂化催化剂孔道内存在明显的扩散阻力,显著阻碍了反应物分子与催化剂孔道内部活性位的接触,导致反应速率与转化率明显低于轻质原料。因此,研究重油分子在催化剂孔道内扩散受阻情况可以为催化剂的设计优化提供信息与指导。尽管借助仪器或膜材料能获得溶质分子的扩散性能,但与反应条件下扩散规律差别较大,因此在实际反应体系下获得重油分子在催化剂孔道中的扩散传质具有重要的现实意义。综述采用反应动力学手段获得扩散传质数据并建立受限因子关联模型及其影响因素的研究进展,从反应物选择、反应条件及催化剂等因素的优化角度对重油分子受阻扩散研究进行展望。

Due to the structural complexity,large size and aggregation property of heavy oil,significant diffusion resistance apparently exists in the pore channels of hydrotreating and catalytic cracking catalysts.Therefore,the interactions between the heavy oil molecules and the catalyst active sites are significantly hindered,which results in the relatively lower reaction rate and conversion than those of the light feedstocks.Thus,further study on the diffusion of heavy oil molecules through catalyst pores can provide information and guidance for the design of catalyst.Although some diffusion properties of solute molecules have been obtained by instruments and film material,there exists great difference between them and that acquired under the reaction conditions.Therefore,gaining the diffusion properties of heavy oil molecules under conditions of realistic reaction possesses vital important practical meanings.Based on the reaction kinetic method,the research progress in the empirical correlation for the restrictive factor of model compounds,narrow fractions and heavy oil were summarized.Moreover,the key parameters of restrictive factor were also discussed.Finally,the future development in restrictive diffusion of heavy oil was proposed from the perspective of reaction conditions,reactant property and catalysts selection.

在石油资源日益匮乏、原油重质化及劣质化趋势日益加剧的今天, 实现重质油高效转化及石油资源合理利用具有重要意义。加氢处理和催化裂化已成为我国主要的两种重质油轻质化工艺, 两者的有机结合是最具发展潜力的重质油高效转化组合工艺。

重质油通常是指密度较大的原油或常、减压渣油。重质油是由数以万计的较大分子组成的复杂混合物, 含有大量的硫、氮和金属镍、钒等杂原子化合物[1]。重质油分子尺寸可达几纳米[2, 3], 沥青质缔合体尺寸可达数十甚至上百纳米[4, 5]。但工业上广泛使用的加氢处理催化剂平均孔径约15 nm, 而催化裂化技术大多使用Y型和ZSM-5等微孔分子筛, 通过调变其平均孔径也只有(4~8) nm。重质油分子在这两类催化剂孔道内受到明显的扩散传质阻力。如果重油分子在催化剂孔道内扩散速率小于表面反应速率, 则只能与催化剂孔口附近的活性相接触, 同时大量反应物分子聚集在催化剂孔口易引发结焦现象, 大大降低了催化剂的使用寿命[6]。因此, 研究重油分子在催化剂孔道内的扩散受阻程度及规律, 对于催化剂的有效利用具有现实意义。

现阶段, 主要通过反应动力学手段[6, 7, 8, 9, 10, 11, 12, 13]、隔膜池法[14, 15, 16, 17]及吸附扩散法[18, 19, 20, 21, 22]对重质油分子在多孔材料孔道内扩散行为进行研究, 并得出大量受限因子关联模型, 后两种方法是在非反应条件下进行, 并不能很好地体现重油转化过程, 具有一定局限性。Sang H P等[23]认为, 将非反应条件下扩散规律用于指导催化剂与反应器的设计可能出现问题。本文主要从反应动力学手段入手, 总结模型化合物、重油窄馏分及重质油分子在催化剂孔道内受限扩散结果和关联模型及其影响因素, 探讨关联模型的优势及局限性, 并对未来模型的建立提出展望。

反应物分子在催化剂孔道内的扩散受阻情况与催化剂孔径及反应物分子尺寸密切相关, 使有效扩散系数De明显低于其在溶剂中的自由扩散系数Db, 这个现象通常被称为受阻扩散[24]。一般认为, 受阻扩散是由于催化剂孔道入口的空间阻碍和孔道内部孔壁效应的共同影响, 其中, 空间阻碍是指溶质分子中心不能接近小于其半径尺寸的孔壁区域, 使溶质在孔内外的浓度存在差异, 并且溶质分子在孔中的浓度随液相主体浓度的改变而改变, 此影响可以通过平均分配系数

Keq=

式中, λ 为扩散溶质分子直径与扩散孔道直径的比值; β 为溶质分子在孔道内的径向位置; E为溶质分子与孔壁之间相互作用能。

扩散过程中孔壁效应的影响可通过曳力系数

Kr=

式中, f(λ , β )表示溶质分子在孔道β 处受到的摩擦系数。

综合空间阻碍和孔道内部孔壁效应的影响, 可得到受限因子F(λ )(即有效扩散系数与自由扩散系数的比值)的关联式:

F(λ )=

但在实际反应条件下, 由于重质油组分的多分散性及催化剂孔道尺寸、构型的多样性, 无法得到Keq和Kr的准确值, 研究者[25, 26]分别对它们进行了简化。

Ferry J D[25]假设溶质分子为球形, 催化剂孔道为孔径均一的圆柱形, 简化平均分配系数Keq的表达式为:

Keq=(1-λ )2 (4)

而Pappenheimer J R等[26]根据圆孔轴心流体曳力假定, 简化曳力系数Kr:

Kr=1-2.104λ +2.089λ 3-0.948λ 5 (5)

Renkin E M[27]在他们研究的基础上, 建立了刚性球状溶质分子在圆柱形孔道内的受限因子F(λ )的关联式:

F(λ )=KeqKr=(1-λ )2(1-2.104λ +2.089λ 3-0.948λ 5) (6)

此后, 研究者通过实验研究建立了大量受限因子的经验关联模型, 结果发现与Renkin E M [27]方程具有较好的一致性。但仍有部分研究者所得的实验数据与此方程存在出入, 将其拟合为幂函数[12, 17, 28]及指数函数[29, 30, 31, 32]形式。

目前, 对于重油分子的受限扩散, 幂函数形式应用较为广泛:

F(λ )=(1-λ )m (7)

由于此公式建立在催化剂孔道为圆柱形直孔道的基础上, 而实际体系中催化剂孔道横截面积是变化的; 此外, 不同催化剂由于拓扑结构不同及孔道内曲折程度不同造成孔道连接也呈现出多样性, 使该假设与实际情况存在明显差距, 造成公式应用的局限性[12]。因此, 需引入孔隙率ε p和弯曲因子τ 对公式进行修正:

De=

当溶质分子为球形且溶剂为连续相时, 可以通过以下公式求得:

Db=

式中, K为玻尔兹曼常数(1.38× 10-23 J· K-1); T为系统绝对温度; μ 为流体黏度; r为球形分子的半径或扩散分子的等效球体半径。

考虑到实际催化剂孔道结构, 在假定溶质分子为球形基础上, 建立的溶质分子在多孔催化剂孔道内受限因子F(λ )关联式为:

F( λ )=(1-λ )m=

由于重质油组成复杂, 且易发生聚集现象, 导致难以得到准确的分子尺寸, 因此, 选用油品中代表性的模型化合物为研究对象进行内扩散的考察[7, 8], 并建立受限扩散模型。

Wu H[7]采用包覆法制备了Beta-KIT-6(BK)复合介微孔材料, 并通过等体积浸渍法负载活性组分Ni和Mo制成负载型加氢处理催化剂NiMo/BK, 与工业常用NiMo/Al2O3催化剂对比, 研究4种不同尺寸的小分子噻吩类模型化合物(4, 6-二甲基二苯并噻吩、二苯并噻吩、苯并噻吩和噻吩)在其孔道内的扩散受阻情况, 并建立受限因子关联模型。研究发现, 对于NiMo/BK催化剂, 受限因子关联模型为F(λ )=(1-λ )3.15, 而NiMo/Al2O3催化剂则为F(λ )=(1-λ )3.67, 表明反应物分子在NiMo/BK中扩散传质阻力明显小于NiMo/Al2O3催化剂, 这可能是由于NiMo/BK催化剂具有三维规整孔道且兼具介孔与微孔两种孔结构, 有利于扩散传质的缘故。

Lee S Y等[8]使用高压反应釜进行加氢反应, 研究4种含氮杂环化合物在3种不同孔径催化剂中的扩散传质情况。研究发现, 对于新鲜催化剂, 以吲哚和9-苯并吖啶为原料时, 受限因子模型为F(λ )=(1-λ )4.9, 与Renkin E M的方程[27](式6)预测结果接近。但当反应物分子为Ni卟啉类化合物时, 受限因子模型为F(λ )=(1-λ )6.9, 其原因是卟啉类分子尺寸较大, 导致其扩散受阻情况严重。因此, 反应物分子只接触孔道较外侧的活性相且大量聚集于催化剂孔口, 随着反应的进行, 在催化剂孔口发生结焦现象, 导致孔道结构由“ 圆柱形” 逐渐趋向“ 墨水瓶” 状, 进一步阻碍了传质扩散。

重油窄馏分经过分离得到, 在一定程度上保持了重油分子的特性, 但减弱了其复杂性和多分散性对扩散结果的影响, 此外, 沥青质的脱除也减少了重油缔合性及催化剂结焦失活对受限扩散模型建立带来的局限性。

Wang G等[10]以Athabasca油砂沥青质为原料, 通过超临界流体萃取技术将其分离, 选取平均分子尺寸不同的5个馏分SFEF-3、SFEF-6、SFEF-9、SFEF-12和萃余残渣, 用加氢精制柴油为稀释剂, 将其制成质量分数2%的混合油样以消除分子聚集现象。以此稀释油为原料, 在平均孔径17.7 nm的NiMo/γ -Al2O3催化剂内研究受阻扩散现象并建立受限因子关联模型。研究表明, 对于重油窄馏分, 受限因子关联模型为F(λ )=(1-λ )4.2, 表明在此反应条件下扩散传质仍受到严重阻碍。

Wang Z等[11]在滴定床反应器内, 以Saudi减压渣油超临界流体萃取窄馏分为反应物, 研究在加氢脱硫反应条件下, 反应物分子在不同孔径的模型催化剂内扩散受阻情况。研究表明, 对于分子尺寸不同的窄馏分(Sa-1#、Sa-7#及Sa-14#), 受阻扩散关联模型中限制因子m分别为2.00、2.66和3.22。说明随着馏分逐渐变重, 受阻扩散越来越严重。

早期研究中, 研究者[12, 33, 34]以渣油作为研究对象, 建立了大量受限扩散模型, 虽然近年来普遍认为重油的复杂性及易其缔合性使模型的建立存在局限性, 但为现阶段的研究奠定了理论基础, 具有一定的指导意义。

Ming C T等[12]利用滴流床反应器, 以Kuwait渣油为原料, 研究不同孔径的CoMo/AAP催化剂(载体为Al2O3-AlPO4)上加氢脱硫及加氢脱金属反应的扩散受阻情况。结果表明, 当λ 小于0.3时, 两种反应均受到较为严重的扩散阻碍。基于此反应条件获得的数据结果建立了受限因子关联模型:对于加氢脱硫反应,

Chen Y W等[33]和Li C等[34]研究发现, λ 处于不同取值范围, 关联模型中受限因子数值存在较大差异。λ 小于0.5时, Chen Y W等[33]建立的受限因子关联模型F(λ )=(1-λ )3.0; λ =0.5~0.7时, F(λ )=(1-λ )1.07, 表明当反应物分子尺寸与催化剂孔道尺寸接近时, 扩散受阻程度显著降低。分析其可能的原因是λ 较大时, 分子间引力及分子与孔壁间作用力有利于扩散, 但此解释的说服力不够。

Li C等[34]对加氢脱硫及加氢脱金属反应的受阻扩散进行了研究, 结果发现, 对于加氢脱硫反应,

此外, Li C等[34]还对分子尺寸进行了修正, 由于渣油分子尺寸通常在常温常压下采用凝胶渗透色谱法测得, 而实际反应条件却是高温和高压。因此, Chen Y W等[33]引入体积扩张系数β 和非等温压缩系数κ 对反应物分子尺寸进行修正, 结果表明, 凝胶渗透色谱测得的尺寸与反应条件下分子尺寸接近, 表明凝胶渗透色谱法所得数据较为可靠。

虽然大量实验结果获得的受阻扩散关联模型各不相同, 但反映的规律具有一致性:随着λ 的增大, 限制因子大幅度降低。同时对于加氢脱硫反应及加氢脱金属反应而言, 加氢脱硫反应限制因子略小。但值得注意的是, 高λ 值时, 模型结果表现出不适用性, 需要开展更为深入和准确的研究及探讨。

由于反应动力学手段得到的结果更能反映实际体系中重油在催化剂孔道中的扩散行为, 因此, Lee S Y等[8, 9, 10, 11, 12, 33, 34]基于此方法建立了大量受阻扩散关联模型。但由于重油分子的易缔合性导致分子尺寸测量的误差, 同时重油加氢反应过程中催化剂结焦失活引起孔径的持续变化, 二者协同作用将导致λ 的计算极为不准确, 因此使用重油为原料时, 关联模型误差较大; 重油窄馏分虽然保持了实际油品的特点, 削弱了重油组分复杂及不同组分分子尺寸差异较大等问题, 但无法改变各个馏分分子多分散性的问题, 导致模型建立依旧存在局限性。相比于前两者, 模型化合物分子尺寸的测量及催化剂孔径变化的误差较小, 同时可以从分子层面上对扩散行为进行深入研究, 被认为可得到较为可靠的扩散规律及受限因子关联模型。

扩散系数是布朗运动的表现, 一般认为, 温度的提高有利于分子布朗运动的加剧, 同时使反应物分子吸附状态与反应性能发生变化。这一方面引起扩散系数增大, 另一方面加剧反应的进行, 扩散与反应的协同作用决定了扩散对反应的影响程度, 因此, 温度对受阻扩散的影响是多方面的。

Galiasso R等[22]研究发现, 随着温度的升高, 扩散速率增大, 扩散受阻程度减弱。分析认为低温条件下卟啉分子具有较强的吸附能力, 易吸附在催化剂孔壁上, 导致催化剂有效孔径降低。随着温度升高, 卟啉分子脱附, 有效孔径增大, 扩散阻力减弱。

Seo G等[36]通过实验同样发现, 随着温度升高, 受阻扩散程度减弱。将此归因于温度对动能的影响, 即随着温度升高, 反应物分子具有更大的动能, 更容易冲破流体动力阻力能垒。虽然两位研究者[22, 36]的解释存在差异, 但得出相同结论, 即高温条件下, 扩散受阻程度减弱。

Wang G等[10]以重油窄馏分稀释油为原料, 在6 MPa、空速1 h-1和氢油体积比600条件下, 考察其加氢脱硫过程中有效扩散系数随温度的变化规律。研究发现, 随着温度升高, 有效扩散系数增大, 但催化剂有效因子减小。表明温度升高虽然使有效扩散系数增加, 扩散受阻程度减弱, 但由于温度使反应速率增大的更快, 因此, 内扩散的影响加剧, 该结果与其他研究者[11, 37]一致。

Lee S Y等[38]在加氢处理反应条件下, 研究不同温度下镍卟啉分子在催化剂孔道内的扩散传质情况, 发现温度对内扩散影响不大, 在反应条件下, 由于反应物分子吸附能力较弱, 改变温度并不会对吸附能力产生很大影响。由此得出与研究者[22, 36]完全不同的结论, 即在高温条件下, 有效扩散系数和体相扩散系数增速保持一致。这是因为反应温度接近室温时, 由于吸附能力对温度敏感性较大, 升高温度导致反应物对孔壁吸附能力减弱, 有效扩散系数比体相扩散系数增加更快; 但高温下, 吸附能力对温度敏感性较差, 此时二者的增速几乎相同。

综上所述, 温度升高, 有效扩散系数增大, 但不同温度导致反应物分子吸附状况不同。温度对有效扩散系数及体相扩散系数影响的程度出现争议。对于加氢脱金属反应, 由于卟啉类分子对孔壁的吸附能力较强, 此时反应物分子吸附能力对温度的敏感性成为扩散阻力的主要影响因素, 导致有效扩散系数与体相扩散系数的变化在高温与常温条件下存在一定差异。但对于加氢脱硫反应, 此时反应物分子动能的变化成为影响扩散传质的主要因素, 有效扩散系数比体相扩散系数增加得更快。

Wu H等[7, 8, 11, 12, 39]研究了重油或其模型化合物分子在多孔材料孔道中的受阻扩散行为, 均得到同样的结论, 即随着分子尺寸增大, 有效扩散系数降低, 扩散受阻程度严重。

Chen J W等[37]以轻循环油为原料, 不同粒径NiMo/Al2O3为催化剂进行加氢反应, 通过气相色谱-硫化学发光检测器和气相色谱-原子发射光谱检测器确定反应物及产物中二苯并噻吩类化合物的类型及含量, 以这些化合物作为研究对象研究内扩散对反应的影响。结果表明, 对于相似构型的硫化物, 随着分子尺寸的增加, 内扩散有效因子减小, 扩散对反应影响加剧。杨朝合等[39]在釜式反应器中研究了渣油窄馏分的扩散和加氢转化的反应动力学特征, 同样得出随着窄馏分尺寸增加, 扩散的影响逐渐加剧的结论。

对于动力学尺寸相同或相近的溶质分子, 其形状不同也会导致扩散行为的差异。但目前以反应动力学手段研究构型影响的研究较少, 主要采用非反应条件下的吸附扩散及隔膜池法进行相关研究。

Tsai C H等[40]采用吸附扩散法考察室温下棒状和盘状多环芳香性模型化合物在加氢催化剂中的扩散情况, 发现溶质分子的形状对扩散受限程度存在影响。棒状溶质分子受限程度小于盘状分子, 而且盘状分子形状越复杂, 扩散受限程度越大。

Kathawalla I A等[41]采用隔膜池法考察具有相同Stokes等效球体直径但分子构型不同的盘状卟啉分子与链状聚苯乙烯分子在催化剂孔道内扩散受阻情况, 发现盘状卟啉分子扩散情况与具有相同λ 值的硬球分子扩散情况类似, 而短链状聚苯乙烯分子扩散阻力大于盘状卟啉分子, 但小于长链状聚苯乙烯分子。

由于重油分子组成较为复杂, 对分子构型的考察很难实现, 但通过超临界流体萃取技术将重油分离为窄馏分则大大降低了其复杂性, 使研究成为可能。Yang C等[42]和Zhang Z G等[43]认为, 重油窄馏分的不同组分具有不同的分子构型。基于此, 开展了重油分子构型对受阻扩散影响的探究。Chen Z T等[44]通过隔膜池法对渣油窄馏分四组分有效扩散系数进行考察, 发现同一窄馏分中, 饱和分扩散系数最大, 芳香分次之, 胶质具有最小的扩散系数。与Wang G等[10]结论一致, 但后者将其归因于分子构型与分子极性的共同影响。对于分子构型而言, 由于胶质分子多为复杂的交联结构, 因此, 其扩散阻力必然大于支链结构的饱和分分子, 与文献[41]一致。对于分子极性, 动力学阻力不仅与λ 有关, 还与反应物在催化剂孔道内的径向位置有关[38], 四组分中极性最大的沥青质分子与孔壁吸附力最大, 导致扩散阻力增大且有效孔径降低, 因此扩散受阻程度最为严重。

Chen Z T等[45]采用隔膜池方法, 建立了Venezuela减压渣油窄馏分硫化物的受限因子关联模型为F(λ )=(1-λ )7.3, 结果与Renkin E M[27]方程偏离较大。由于Renkin E M方程[27]假设溶质为球形分子, 而窄馏分中噻吩和硫醚类含硫化合物的结构明显偏离球状, 这可能是两者产生较大差异的主要原因。由此可见, 分子构型对重油的受阻扩散影响很大。

综上所述, 分子尺寸越大, 扩散受阻程度越大。对于不同构型分子的扩散研究主要在非反应条件下进行, 普遍认为线性分子受阻程度最小, 盘状、棒状和交联结构等分子受阻程度较大。目前, 对于不同构型分子在反应条件下的研究有待深入。

普遍认为, 催化剂孔径增大, 有效扩散系数增大, 但当孔径增大到远远大于反应物分子尺寸的程度时, 催化剂的比表面积显著降低, 部分反应物分子未与催化剂活性位充分接触便流出孔道, 使反应速率降低, 存在催化剂的最佳孔径, Chantong A等[32]和Li C等[34]针对此进行了研究。此外, 催化剂在反应过程中存在失活现象, 其孔径处于动态变化过程中, 对于模型的修正也成为研究方向[38, 46]。

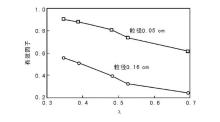

Li C等[34]通过凝胶渗透色谱法测得渣油分子尺寸为5 nm, 并采用不同孔径的CoMo/Al2O3为催化剂研究渣油分子在催化剂孔道内的扩散情况。研究发现, 最适宜的催化剂孔径为10 nm, 且随着孔径增大, 有效扩散系数增大, 有效因子逐渐增大并趋向于1, 表明孔径增大有利于减弱扩散受阻程度(图1), 与Galiasso R等[22, 29, 32]研究结果一致。

对于受限扩散模型建立, 多数采用工业γ -Al2O3作为催化剂载体, 往往忽略了其宽孔径分布对模型建立带来的误差。γ -Al2O3载体是由Al2O3小颗粒聚集而成, 存在介微孔及颗粒间大孔两种类型孔道[9, 46], 但反应物分子在这两种类型孔道内有效扩散系数存在数量级差别[47], 此时采用平均孔径建立受限扩散模型不合适, 一些研究者采用孔径均一的模型催化剂进行研究。

Yuan P等[48]以P123为模板剂、正硅酸四乙酯为硅源, 通过改变扩孔剂TMB用量合成了不同孔径的SBA-15及MCFs介孔分子筛, 使用反应动力学手段研究二苯并噻吩的扩散受阻情况。结果表明, 增加催化剂孔径在一定范围能够提高有效扩散系数, 但当拓扑结构转变(SBA-15至MCFs)时, 由于孔道坍塌导致孔道结构堵塞, 导致有效扩散系数及脱硫活性的降低。

重油加工处理过程中, 由于胶质、沥青质及金属卟啉类化合物沉积导致催化剂结焦和孔道堵塞, 使催化剂孔道由假设的“ 圆柱形” 趋向“ 墨水瓶状” , 对扩散传质有很大的阻碍作用。因此, 反应条件下, 在建立受限因子关联模型时需要考虑催化剂结焦失活问题。但由于催化剂失活是一个动态过程, 孔径时刻处于变化中, 造成模型的建立存在一定局限性。一般认为催化剂在反应开始的几个小时积炭非常快, 然后进入活性稳定阶段, 在经过很长的反应时间后才会再次出现快速积炭过程。因此, 采用反应动力学研究受阻扩散时应选取催化活性稳定阶段进行考察, 以避免由于催化剂积炭导致的模型误差。

Prasher B D等[49]使用瞬间速率测量法对不同溶质-溶剂体系分子在新鲜及使用后的加氢裂化催化剂中扩散速率及平衡分配系数进行测量, 认为催化剂小孔部分更容易发生堵塞, 平均孔径大于或近似等于新鲜催化剂。另外, 由于金属及积炭易在孔道连接处堆积, 会引起弯曲因子τ 的增加, 认为反应物分子在使用后的催化剂中扩散速率的减小与平均孔径、弯曲因子及阻塞率的变化有关[49]。

Lee S Y等[38]使用孔口尺寸代替平均孔径对受限因子关联模型进行修正。据文献[50]报道, 弯曲因子主要与催化剂孔隙率有关, 而研究者使用催化剂孔隙率均为0.6, 故认为新鲜催化剂与使用后催化剂弯曲因子不变。对比修正模型与使用平均孔径建立的受限因子模型发现, 前者限制因子更接近理论预测值, 表明修正模型的必要性。Lee J D等[25]发现, 仅有2%~3%积炭时, 使用孔口尺寸修正的受限因子关联模型将使限制因子显著降低并接近理论值, 表明催化剂积炭对受阻扩散模型建立的影响严重。

催化剂结焦失活对受限因子关联模型的建立影响很大。采用反应动力学方法研究分子在孔道内扩散时, 可采用选取催化活性稳定阶段进行动力学实验, 或使用催化剂孔口尺寸对模型进行修正, 以获取较为准确的动力学数据并建立更为可靠的受限因子关联模型。

内扩散广泛存在于重油催化转化过程中, 因此, 对重油分子扩散行为的深入研究有助于定量掌握其在孔道中的受阻程度, 为催化剂的设计、筛选和重油的高效转化提供依据。反应动力学手段可以得到实际反应条件下反应物分子在催化剂孔道内受阻扩散的数据, 对现实生产具有指导意义。但目前反应动力学手段对受阻扩散的研究仍存在如下局限性:

(1) 反应物。模型建立的研究对象有模型化合物、重油窄馏分及重油3种, 但粗略的将窄馏分或重油分子简化为一个球形分子不仅忽略其构型的复杂性, 同时忽视了其易缔合性对模型建立带来的误差。采用模型化合物作为研究对象, 不仅可以从分子层面研究其反应规律, 同时可以得到更为准确的扩散传质规律, 将为重油扩散传质的准确研究奠定基础。

(2) 催化剂。受限扩散研究主要采用的催化剂多以工业γ -Al2O3作为载体, 孔径分布过宽, 反应物分子在同一催化剂的不同孔道内有效扩散系数存在数量级的差距, 此时采用平均孔径建立受限扩散模型不合适。因此, 采用孔径均一的模型催化剂可更准确获取重油分子在催化剂孔道内扩散传质行为及最佳孔径范围, 从而指导催化剂的设计与优化。

(3) 其他影响因素。温度条件对本征、表观扩散系数的影响随着反应体系不同而不同, 导致研究结果间仍存在争议。对于分子构型方面, 目前仅限于吸附扩散法和隔膜池法获得的结果。准确获得操作条件对扩散传质的影响有利于指导实际工业生产及反应器设计, 具有现实意义。

针对以上问题, 对于未来重油分子在催化剂孔道中的受阻扩散以及受限因子关联模型的研究可以从优化反应条件、消除分子缔合影响及优化催化剂设计等方面深入开展, 以期在实际反应条件下获得更为准确、全面的重油分子反应动力学及扩散传质规律, 为催化剂设计及反应器优化提供信息与指导。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|