作者简介:赵安民,1983年生,男,湖北省宜昌市人,博士,高级工程师,研究方向为工业催化。

以共沉淀法为基础,通过改变加料方式,制备了正加法、反加法及并流法的Ni-Mg-Al催化剂。采用N2低温吸附-脱附、XRD、H2-化学吸附和H2-TPR对催化剂进行表征,并将催化剂用于合成气甲烷化反应。结果表明,采用并流共沉淀法制备的催化剂,结晶度更为完整,形成了更为稳定的镍晶粒,孔结构分布均匀、同时活性组分与载体之间具有适宜的相互作用,使得催化剂具有优异的低温活性及高温稳定性。

Ni-Mg-Al catalysts were prepared by different precipitation methods:normal-precipation,reverse-precipitation and parallel-flow-precipitaion.The catalysts were characterized by N2-physisorption,XRD,H2-Chemsorption and H2-TPR and tested in syngas methanation.The results showed that catalysts prepared by parallel-flow-precipitation showed excellent low temperature activity and high temperature stability because of higher degree of crystallinity,more stable nickel grains,uniform pore distribution and appropriate interaction between active components and carries.

天然气作为清洁能源在能源消费结构中的比例逐年上升, 而中国“ 富煤, 缺油, 少气” 的资源储量特点决定目前我国天然气供不应求[1, 2, 3]。因此, 利用我国丰富的煤炭资源, 发展煤制天然气技术不仅可以满足日益增长的市场需求, 同时对节能减排及保障国家能源安全均具有重要意义[3]。

Ni基催化剂对甲烷化反应具有较好的活性和选择性, 并且价格低廉, 广泛应用于甲烷化催化体系[4, 5, 6, 7, 8], 共沉淀法是常用的制备方法。影响共沉淀的因素较多, 包括溶液浓度、沉淀温度、沉淀pH值以及沉淀剂的种类等, 这些因素会通过影响沉淀晶粒的结构、大小和结晶度等进而影响催化剂活性。

近年来, 以水滑石结构为前驱体制备高分散和高稳定性催化剂得到了应用[9, 10]。潘国祥等[9]研究表明, [n(Ni2+)+n(Mg2+)]: n(Al3+)=1.25~6.50时均可形成较纯的水滑石。谢鲜梅等[10]研究了通过共沉淀法制备Ni-Mg-Al三元类水滑石的相关规律, 发现过高pH值易于造成水滑石结构层间距减小, 适宜的合成pH≈ 7。根据碱加入顺序的不同, 可以将共沉淀法分为正加法(碱加入盐)、反加法(盐加入碱)及并流法。加料方式对沉淀过程中pH值的变化影响较大, 因而也会影响催化剂结构和性能。

本文以共沉淀法为基础, 通过改变加料方式, 制备正加法、反加法及并流法的Ni-Mg-Al催化剂样品, 采用N2低温吸附-脱附、XRD、H2-化学吸附和H2-TPR对催化剂进行表征, 并将催化剂用于合成气甲烷化反应。

六水硝酸镍、九水硝酸铝和碳酸钠, 均为分析纯, 国药集团化学试剂有限公司; 鳞片石墨, 青岛天盛达石墨有限公司。

将一定量的硝酸镍、硝酸铝和硝酸镁溶解于蒸馏水中, 配成混合盐溶液(cNi=0.5 mol· L-1, cAl=0.6 mol· L-1, cMg=0.2 mol· L-1), 并均分为三组。分别在不断搅拌下, 将碳酸钠溶液(1.5 mol· L-1)按一定速率加至第一组盐溶液中; 将第二组溶液按一定速率加入到一定量的已配制好的碳酸钠溶液中; 将第三组溶液与碳酸钠并流形成沉淀。控制沉淀的终点pH均为7~8, 将所得沉淀陈化后充分洗涤, 120 ℃烘干, 并于600 ℃焙烧3 h, 加入一定量石墨(2%)及水泥(5%)成型分别得到三组样品, 记作MC-1、MC-2及MC-3。

焙烧后氧化物粉料的织构性能采用美国麦克仪器公司2020比表面测定仪测定, 将样品在300 ℃下抽真空预处理7 h, 以N2为吸附质, 在-196 ℃下进行比表面积, 孔容和平均孔径的测定。

焙烧后氧化物粉料与催化剂预还原后的X射线衍射分析在日本岛津公司XRD6100上进行, CuKα , 工作电压50 kV, 工作电流180 mA, 扫描范围10o~80o。

催化剂的金属比表面积在美国麦克仪器公司2920上采用H2-化学吸附测定, 样品用量50 mg, 实验前样品在流速为30 mL· min-1的10%H2-Ar气氛下升温至700 ℃, 并保持4 h, 再切换成流速为20 mL· min-1的Ar, 自然降温至50 ℃, 然后脉冲注入10%H2-Ar, TCD检测。

焙烧后氧化物粉料的还原性能在美国麦克仪器公司2920上采用H2-TPR表征, 样品用量50 mg, 样品于20 mL· min-1的Ar气氛下升温至300 ℃保持4 h, 冷却至室温, 然后切换为20 mL· min-1的还原气(10%H2-Ar), 并以10 ℃· min-1的升温速率程序升温, TCD检测。

新鲜催化剂预还原。将成型氧化态样品颗粒(ϕ 5 mm× 5 mm)装入不锈钢反应管(内径10 mm), 然后置于电加热炉内。加热炉的控温热电偶位于反应管外部对应催化剂床层的位置。向反应管中通入H2(500 mL· min-1), 常温开始以2 ℃· min-1速率加热到700 ℃并维持4 h。继续通入H2使加热炉自然降温, 降温后切换成1%O2/N2混合气钝化4 h, 钝化完成后取出催化剂样品。

催化剂活性评价在固定床连续流动反应装置上进行。将预还原催化剂制备成(60~80)目的颗粒, 取1 mL预还原催化剂与等粒度9 mL惰性载体混合均匀后装入反应管并置于电加热炉内。先将催化剂在350 ℃、H2气氛下还原活化2 h, 然后在还原气氛下降温至260 ℃, 并切换成反应气氛φ (CH4)=44.1%、φ (H2)=33.3%、φ (CO)=8.1%、φ (CO2)=2.7 %、φ (H2O)=10%和φ (N2)=1.8%, 压力调节为3.0 MPa, 气体空速30 000 h-1, 测定CO转化率; 然后将温度调至750 ℃, 并将气氛切换成φ (H2)=80%和φ (H2O)=20%, 快速老化5 h, 老化完毕后, 自然降温至260 ℃, 测定老化后的CO转化率。

图1为不同催化剂的N2低温吸附-脱附曲线及孔径分布。

| 图1 不同催化剂的N2低温吸附-脱附曲线及孔径分布Figure 1 N2 adsorption-desorptionisotherms and pore diameter distribution curves of catalysts |

由图1可见, 各催化剂的吸附-脱附曲线均为Ⅳ 型等温线, 表明催化剂均为典型的介孔结构[7]。其中, MC-1催化剂具有H2型滞后环, 说明孔径分布不规则。MC-2催化剂具有H3型滞后环, 没有明显的饱和吸附平台, 表明孔结构不规整。MC-3催化剂具有H4型滞后环, 表明催化剂具有狭缝型孔隙。

表1为不同催化剂的比表面积、孔体积及平均孔径。

| 表1 不同催化剂的比表面积、孔体积及平均孔径 Table 1 Texture properties of catalysts |

由表1可见, 用并流共沉淀法制备的MC-3催化剂比表面积、孔体积和平均孔径均介于MC-1和MC-2催化剂之间。MC-3催化剂孔径分布更为均匀, 集中约在8 nm。尽管MC-1催化剂的平均孔径只有6 nm, 但其分布呈现两端极化, 有较小的低于5 nm和大于10 nm的介孔, 非常不均匀(见图1), 这也同时说明, 尽管MC-1催化剂的比表面积最大, 但并不是最优选择。MC-2催化剂的平均孔径较MC-3催化剂更大, 比表面积更低, 同时分布的均匀性也不如MC-3催化剂。作者认为在正加法和反加法制备过程中pH值的不断变化是造成其沉淀不均匀的主要原因。在正加法的过程中, 由于pH值逐渐升高, 因此铝离子比镍、镁离子先产生沉淀, 在后续焙烧过程中会产生更多的小孔。在反加法过程中, 由于pH值逐渐降低, 铝离子在沉淀过程中会经历溶解再沉淀的过程, 因此沉淀也不均匀。在共沉淀过程中, 溶液的pH值控制较稳定, 各种离子同时沉淀, 形成混合物前体, 因此沉淀更均匀。

图2为催化剂焙烧后及还原后的XRD图。

从图2可以看出, 焙烧后样品只检测到NiO的特征衍射峰。MC-1催化剂的峰强度最弱, MC-2与MC-3催化剂相差不大, 这表明MC-1催化剂结晶度较差, 晶粒较小, 这可能与正加法制备过程中沉淀pH值一直处于较低的状态有关。还原后催化剂的晶型相差不大, 其中, 2θ 为44.3° , 51.8° 和76.5° 为金属镍的特征衍射峰, 表明催化剂的还原度较好。由于催化剂成型中添加了石墨, 在26.4° 有对应于石墨的特征衍射峰。另外, 在37.1° 及65.9° 还出现了镁铝尖晶石的特征衍射峰, 镁铝尖晶石的饱和结构使其具有较高的热稳定性, 其晶相结构可以在高温下保持不变[11]。因此, 在该体系中镁铝尖晶石有助于形成更加稳定的载体结构, 有效改善催化剂的酸碱性, 一定程度上提高催化剂的高温稳定性及抗积炭性能。对比还原后催化剂的XRD图发现, 峰强度存在差别, 这主要是由于晶粒尺寸差异造成。

利用谢乐公式, 以44° 为基准时计算MC-1、MC-2和MC-3催化剂的镍晶粒分别为6.0 nm、6.8 nm和6.7 nm。由此可知, MC-1催化剂的晶粒最小, 而MC-2和MC-3催化剂区别不大。有研究认为, 当活性组分镍晶粒太大时, 不利于活性组分的分散, 同时促进碳须晶的长大, 从而导致催化剂高温稳定性差[12]。然而又有研究发现, 在一定的纳米尺度下, 较小的镍晶粒有较多的阶梯边缘因而易于积炭[13], 且羰基镍易在较小的镍晶粒中形成, 造成活性镍的流失, 反之, 较大晶粒的催化剂具有更好的高温活性和稳定性[14]。该结论与本研究的结论具有一致性, 在后续催化剂的性能结果中也得到了验证。

MC-1、MC-2和MC-3催化剂对H2的吸附面积分别为4.4 m2· g-1、4.8 m2· g-1和5.1 m2· g-1。并流共沉淀法的氢气吸附面积更大, 这表明相同质量催化剂有更多的镍活性组分参与到反应中, 有利于催化活性。

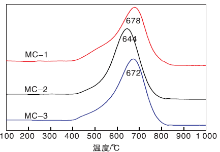

图3为不同催化剂的TPR谱图。

由图3可见, 各催化剂的H2-TPR谱图形态相似, 耗氢峰来源于样品中氧化态镍的还原, 400 ℃还原开始, 800 ℃还原结束。MC-2催化剂最高耗氢量的还原峰温出现在644 ℃, 较MC-3的672 ℃和MC-1的678 ℃更低。这表明在MC-2催化剂中, 镍与镁铝尖晶石的相互作用较弱。作者认为在反加法过程中, 由于反应初始pH值较高, 而氢氧化铝在pH值高于12时会溶解, 因此在反应初期, 并没有大量铝盐沉淀, 待pH值下降后, 溶解的铝盐才又沉淀。因此, 这种沉淀方式导致了镍与镁铝载体间的相互作用不强, 在高温反应过程中容易烧结长大, 使得高温稳定性下降[15]。而MC-1与MC-3催化剂有更多与载体作用强的富镍相, 因此高温稳定性比MC-2催化剂更好。

甲烷化催化剂需要优异的低温起活性能和高温稳定性, 测试了老化前后CO转化率, 结果如表2所示。

| 表2 催化剂老化前后的CO转化率 Table 2 CO conversion of the fresh and aged catalysts |

从表2可以看出, 共沉淀法制备的催化剂在老化前具有良好的低温活性, 其中, MC-3催化剂老化前CO转化率达到99%, 高于MC-1和MC-2催化剂。经过高温老化, 各催化剂样品性能均出现了不同程度下降, 其中, MC-2催化剂的活性下降最多, CO转化率由93%降至20%。由前面分析可以得出, MC-2催化剂的活性组分与载体的相互作用不强, 在老化过程中镍活性组分容易出现迁移聚集, 从而晶粒长大烧结造成失活[16]。MC-3催化剂在老化后还具有90%的CO转化率, 高温稳定性较优, 这得益于其稳定的载体结构、适宜的晶粒大小及活性组分与载体间的相互作用。

(1) 共沉淀法制备催化剂时, 加料方式对催化剂的化学结构与织构性能有较大的影响。采用并流法制备的甲烷化催化剂, 孔分布更为集中, 晶型较为完整, 晶粒较大, 活性组分与载体间相互作用较强。

(2) 催化剂性能评价结果表明, 并流法制备的催化剂样品低温活性及高温稳定性均优于正加法和反加法。在一定范围内, 较大晶粒及与载体间适宜的相互作用能有效防止镍晶粒在高温下的流失烧结, 从而提高催化剂的高温稳定性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|