作者简介:崔 焱,1994年生,女,河北省沧州市人,在读硕士研究生,研究方向为工业催化。

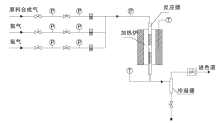

以γ-Al2O3为载体,通过等体积浸渍法制备钌基催化剂,用其进行催化CO加氢,研究制低碳烯烃反应中钌基催化剂的催化性能,考察催化剂的焙烧温度、工艺条件及碱金属助剂Na对钌基催化剂CO加氢反应的影响。结果发现,焙烧温度400 ℃制备的钌基催化剂具有最大的比表面积,在反应温度220 ℃、反应压力1.0 MPa和空速1 500 mL·(h·g)-1条件下,可以保证较高的CO转化率及低碳烯烃选择性。碱金属助剂Na提高了催化剂催化活性,Na质量分数为4%6%时,钌基催化剂表现出最佳的CO转化率及低碳烯烃选择性。

Ru-based catalysts were prepared by incipient wetness impregnation with γ-Al2O3 as carrier and tested in syngas to light olefins.Influences of calcination temperature,process conditions of ruthenium-based catalysts and alkali metal promoter Na on hydrogenation of CO over ruthenium-based catalysts were studied.The experimental results showed that Ru-based catalyst calcinated at 400 ℃ had the maximum specific surface are.CO conversion and low carbon olefin selectivity were high when reaction temperature was 220 ℃,reaction pressure was 1.0 MPa,and space velocity was 1 500 mL·(h·g)-1.Na increased catalytic activity.When mass fraction of Na was 4%-6%,ruthenium-based catalyst showed the best CO conversion and low-carbon olefin selectivity.

低碳烯烃包括乙烯、丙烯及丁烯, 为现代化学工业的基础合成单体[1], 是生产塑料、溶剂、涂料或合成纺织品的关键组分[2], 其生产水平及供需情况直接反映国家石油化工行业的水平。目前低碳烯烃的制备来源主要有石油烃裂化路线和甲醇转化路线, 大多数国家采用石油烃裂化路线, 即石油烃裂解制备低碳烯烃[3]。石油为不可再生资源, 随着石油资源的日益消耗, 各国在研究以非石油路线制备低碳烯烃来缓解对石油的依赖[4]。因此, 通过煤炭路线制备低碳烯烃具有广泛的应用前景。

我国能源资源具有少油、贫气、富煤的特点, 目前对外原油依存度超过60%。基于国家能源安全和经济稳定的考虑, 大力开发煤炭资源, 不仅符合国家发展要求, 并在一定程度上缓解了能源需求[5, 6]。

利用煤炭、生物质等含碳资源制得合成气(CO和H2), 再进一步加氢生成低碳烯烃的过程, 具有生产成本低、工艺路线简单等特点, 不仅缓解了对石油资源日益增长的需求, 而且提高了对煤炭资源的利用率。在国际能源紧张的形式下, 大力开展以煤制低碳烯烃的研究具有广阔的应用前景[7, 8]。

F-T合成主要采用第八族的金属作为催化剂的活性组分, 研究较多的为Fe、Co、Ni、Ru、Rh, 研究表明, 钌基催化剂具有高反应活性、低反应温度、低压和抗中毒等优点[9, 10, 11]。

催化剂的制备条件影响其催化性能, 如催化剂的焙烧温度会改变其物理结构及其反应结果[12, 13, 14, 15]。文献[16, 17]发现, 在催化剂中加入一定量的助剂Na, 对催化剂的催化活性有促进作用, 助剂Na会促进CO的解离, 提高CO转化率, 抑制CH4的生成, 提高产物中低碳烯烃选择性; CO2选择性提高, 表明助剂Na促进了水煤气变换反应(WGS); 但Na过量时, 催化剂催化活性下降, 产物选择性发生变化, 低碳烯烃选择性下降,

本文以γ -Al2O3为载体, 通过等体积浸渍法制备Ru质量分数为4%的钌基催化剂, 并进行CO加氢反应评价, 考察催化剂的焙烧温度及工艺条件对钌基催化剂合成气制低碳烯烃反应的影响; 并通过添加助剂Na对钌基催化剂改性, 考察碱金属助剂对钌基催化剂催化性能的影响。

水合氯化钌(RuCl3· 3H2O), 分析纯, 北京化学试剂厂; γ -Al2O3, 工业品, 天津南开催化剂有限公司。

首先测试γ -Al2O3载体的吸水率, 称取一定质量载体, 加入蒸馏水浸渍12 h, 去除多余的水分后称量质量, 之后放入烘箱干燥6 h称取质量, 计算载体的吸水率, 以此基础为等体积浸渍法制备钌基催化剂做准备。

按照Ru质量分数为4%称取一定质量的水合氯化钌, 溶于一定量去离子水中形成氯化钌溶液, 加入称量好的载体等体积浸渍制备催化剂, 静置12 h, 将其置于旋转蒸发仪中蒸干水分, 烘箱120 ℃干燥4 h, 马弗炉以3 ℃· min-1速率分别升至300 ℃、350 ℃、400 ℃、450 ℃、500 ℃, 焙烧4 h即制得不同焙烧温度的钌基催化剂。

对干燥后的催化剂进行二次等体积浸渍, 按照Na质量分数分别为2%、4%、6%、8%称取一定质量的硝酸钠, 重复浸渍步骤, 马弗炉以3 ℃· min-1速率升至400 ℃, 焙烧4 h, 制得Na负载量分别为2%、4%、6%、8%的钌基催化剂。

采用美国麦克仪器公司ASAP2020N全自动快速比表面积及孔隙度分析仪, 首先将约0.1 g催化剂进行脱气处理, 称量脱气后催化剂质量, 以此质量的催化剂安装至仪器上进行物理吸附, 通过BET方法计算催化剂的比表面积。

通过X射线衍射仪分析催化剂的晶体结构, 将催化剂研磨成粉末, 将粉末催化剂均匀撒入样品架中, 用玻璃片垂直压片制作试片, 放入设备中进行分析。

2.1.1 不同焙烧温度钌基催化剂的表征结果

表1为不同焙烧温度制备的钌基催化剂BET表征结果。

| 表1 不同焙烧温度钌基催化剂的BET表征结果 Table 1 BET characterization of catalysts calcinated at different temperature |

由表1可以看出, 升高焙烧温度, 比表面积先增后降, 焙烧温度为400 ℃时, 比表面积达到最高值133.05 m2· g-1; 随着焙烧温度升高, 孔容呈增大趋势, 孔径先降后增, 400 ℃时孔径最小。可能是升高焙烧温度, 使Ru在载体孔道内部迁移出来, 催化剂比表面积增加[18]; 但焙烧温度过高时, 会造成催化剂少量微孔塌陷, 使平均孔径增大, 比表面积减少。

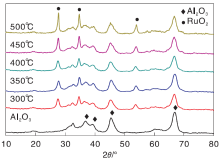

图2为不同焙烧温度制备的钌基催化剂XRD图。对比XRD标准卡可知, 37.6° 、39.4° 、45.9° 、67.56° 归属于Al2O3的衍射峰, 27.98° 、35.1° 、54.2° 归属于RuO2的衍射峰, 表明催化剂焙烧后活性组分为RuO2。虽然焙烧温度没有改变催化剂的物相, 但改变了催化剂的衍射峰强度及结晶度[14], 由谢乐公式计算(300~500) ℃焙烧温度制备的钌基催化剂的晶粒尺寸分别为3.8 nm、6.0 nm、9.2 nm、11.3 nm、19.7 nm, 可见随焙烧温度升高, RuO2晶粒尺寸逐渐升高; 温度过高时, 衍射峰强度急剧增加, 晶粒增大, 造成比表面积降低, 与BET表征结果一致。

2.1.2 焙烧温度对钌基催化剂催化活性的影响

表2为不同焙烧温度制备的钌基催化剂对合成气制备低碳烯烃反应的影响。

| 表2 不同焙烧温度制备的钌基催化剂CO加氢结果 Table 2 CO hydrogenation over Ru catalysts calcinated at different temperature |

由表2可以看出, 焙烧温度由300 ℃升至500 ℃, CO转化率和CH4选择性先升后降, 焙烧温度400 ℃时, CO转化率最高达55.24%, CH4选择性最高为14.23%。结合BET表征结果, 焙烧温度低于400 ℃时, 随着温度的升高, 催化剂的比表面积逐步增大, CO转化率和CH4选择性逐步增加; 焙烧温度高于400 ℃时, 随着温度升高, 活性组分RuO2晶粒尺寸急剧增加, 比表面积逐步减小, 催化剂活性降低, 造成CO转化率和CH4选择性逐渐下降。

由表2还可以看出, 焙烧温度由300 ℃升至400 ℃时, CH4和目标产物低碳烯烃选择性增加, 产物中C5+选择性逐渐降低, 表明焙烧温度较低时, 随着温度的升高, 催化剂的比表面积逐渐增大, 有利于合成气制低碳烯烃反应; 焙烧温度400 ℃时, 低碳烯烃选择性最高为27.80%。焙烧温度由400 ℃升至500 ℃时, CH4和目标产物低碳烯烃选择性逐渐降低, 而产物中C5+选择性逐渐升高, 结合XRD表征结果可知, 焙烧温度较高时, RuO2晶粒尺寸较大, 促进C5+烃类的生成[19], 表明焙烧温度较高时的催化剂结构不利于合成气制低碳烯烃反应。因此, 钌基催化剂焙烧温度400 ℃时为CO加氢反应所需的最佳焙烧温度。

催化剂的焙烧温度对催化剂的物理结构及催化活性有很大影响, 焙烧温度400 ℃时, 催化剂具有最大的比表面积, 且具有最优的CO转化率及低碳烯烃选择性。

2.2.1 反应温度

称取1 g、(20~40)目的钌基催化剂, 在反应压力1.0 MPa和空速1 500 mL· (h· g)-1条件下进行反应, 考察反应温度对合成气制备低碳烯烃反应的影响, 结果如表3所示。

| 表3 不同反应温度下钌基催化剂的CO加氢结果 Table 3 CO hydrogenation over Ru catalysts at different reaction temperature |

由表3可知, 反应温度180 ℃升至240 ℃, CO转化率逐渐升高, 反应温度240 ℃时最高达到80.26%。合成气制低碳烯烃反应过程中会放出大量的热, 高温不利于反应的进行, 但反应温度较低时不能达到催化剂所需的活性温度, 导致CO转化率随反应温度的升高而增加, 但反应温度太高时产物加氢加剧, 促进甲烷化反应的发生, 使低碳烯烃选择性下降。

由表3还可以看出, 反应温度对产物的影响较大, 反应温度由180 ℃升至240 ℃时, 产物中CH4选择性逐渐增加, 240 ℃时最高为30.46%,

2.2.2 反应压力

称取1 g、(2040)目的钌基催化剂, 在反应温度220 ℃和空速1 500 mL· (h· g)-1条件下进行反应, 考察反应压力对合成气制备低碳烯烃反应的影响, 结果如表4所示。由表4可以看出, 反应压力由0.8 MPa升至1.4 MPa, CO转化率逐渐升高, 1.4 MPa时CO转化率最高为72.65%, CH4选择性随着反应压力升高而增加。因为反应压力较低时, CO加氢反应受扩散影响较严重, 气体未能在催化剂上反应完全, CO转化率和CH4选择性较低; 又因为反应为体积减小反应, 增加压力有利于反应的进行, 从而提高CO转化率和CH4选择性。目标产物低碳烯烃选择性随着反应压力升高而降低, 随着反应压力的升高, 催化剂周围气体密度越来越大, 中间产物容易发生二次加氢反应, 饱和烃选择性增加, 造成低碳烯烃选择性降低。

| 表4 不同压力下催化剂CO加氢结果 Table 4 CO hydrogenation over catalysts under different reaction pressure |

由表4还可以看出, C5+烃类选择性和CH4选择性随着反应压力升高, 呈上升趋势, 表明反应压力增加, 催化剂表面反应物浓度增加, 促进CO加氢反应进行的同时提高了产物中高碳烃含量。产物中

应压力升至1.4 MPa时, CH4选择性提高, 重组分烃类含量也增加,

2.2.3 空 速

在(2040)目锰基催化剂用量1 g、反应温度220 ℃和反应压力1.0 MPa条件下, 考察空速对合成气制备低碳烯烃反应的影响, 结果如表5所示。

| 表5 不同空速下催化剂的CO加氢结果 Table 5 CO hydrogenation over catalysts with different space velocity |

由表5可以看出, 随着空速增加, CO转化率和CH4选择性下降, 空速为3 000 mL· (h· g)-1时, CO转化率仅34.72%, 下降速度较快; CH4选择性仅12.19%, 表明空速增加, 合成气与催化剂的接触时间变短, 气体不能在催化剂表面反应完全, 造成CO转化率和CH4选择性下降。低碳烯烃选择性先增加后降低, 在空速为1 500 mL· (h· g)-1时, 低碳烯烃选择性最高为27.80%。原因是空速较低时, 气体与催化剂接触时间长, 促进CO加氢反应, 使烷烃含量较高, 烯烃含量较低; 空速较高时, 外扩散起主导作用, 气体在催化剂表面停留时间短, 反应不完全, 使低碳烯烃选择性降低。

由表5还可以看出, 随着空速升高, C5+选择性呈递增趋势, 表明空速增加, 催化剂表面气体浓度增加, 促进不饱和烃二次加氢生成高碳烃类。产物中

碱性助剂在促进催化剂上CO加氢的同时会抑制催化剂对H2的吸附, 使CO转化率提高, 目标产物低碳烯烃含量增加[20, 21]。本实验考察碱金属助剂Na对钌基催化剂合成气制低碳烯烃反应的影响。

2.3.1 Na含量对钌基催化剂表征结果的影响

表6为不同Na含量钌基催化剂的BET表征结果。

| 表6 不同Na含量钌基催化剂的BET表征结果 Table 6 BET characterization of Ru catalysts with different Na content |

由表6可见, 随着Na负载量增加, 催化剂的比表面积急剧减小, 由不添加助剂Na时的133.05 m2· g-1降至Na负载质量分数为8%时的37.46 m2· g-1; 而孔径增长迅速, 由7.97 nm增长至14.79 nm, 可能是随着Na负载量增加, 堵塞了催化剂的孔道或者在载体表面发生了部分团聚, 堵塞了载体的小孔道, 使孔容减小, 平均孔径增大, 最终导致催化剂比表面积减少。

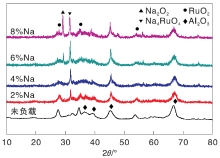

图3为负载不同Na质量分数钌基催化剂的XRD图。

由图3可以看出, Na负载量的增加没有影响RuO2特征峰(27.98° 、35.1° 、54.2° )及Al2O3特征峰(37.6° 、39.4° 、45.9° 、67.56° )的数量及位置, 表明Na的添加没有影响RuO2晶体的化学组成和结构, 但RuO2特征峰逐渐变平缓。对比XRD标准卡片可知, 32.1° 的峰归属于Na4RuO4特征衍射峰, 随着助剂Na负载量的增加, Na4RuO4特征衍射峰逐渐变得尖锐, 晶粒变大; 29.3° 的峰归属于Na2O2特征衍射峰, 表明Na加入量过多时, 会生成Na2O2。因此, 添加助剂Na会使部分RuO2与Na生成Na4RuO4尖晶石, 随着Na质量分数增加, Na4RuO4结晶石晶粒尺寸变大, 使催化剂的分散度降低, 与BET表征中催化剂比表面积减小的结果一致。

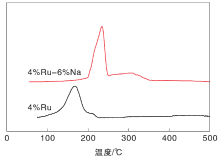

图4为负载质量分数6%Na助剂与未负载Na助剂钌基催化剂的H2-TPR谱图。由图4可以看出, 纯RuO2在(150200 ) ℃出现由Ru4+还原为Ru的一个还原峰, 与负载质量分数6%Na的钌基催化剂相比, 负载助剂Na之后, 还原峰最高位置对应的温度变高; 在300 ℃又出现一个新的还原峰, 表明有新的可被还原的物质产生, 结合XRD表征可知, 负载质量分数6%Na后生成了Na4RuO4尖晶石, 与H2-TPR结果一致; 负载助剂Na后, 还原峰面积增加, 可知H2吸附量增加, 表明负载Na后催化剂上活性氧的数目增加, 也可能是因为Na本身作为碱金属助剂, 其自身的碱性会在一定程度上抑制H2的吸附, 造成H2吸附峰面积增加。因此, 负载碱金属助剂Na使钌基催化剂的还原温度提高。

2.3.2 Na含量对钌基催化剂催化活性的影响

表7为负载不同Na质量分数对钌基催化剂合成气制低碳烯烃反应的影响。由表7可知, 负载Na助剂后, 钌基催化剂的催化活性随着Na含量的增加先升后降, CO转化率在负载Na质量分数为4%时最高可达60.33%, CO2选择性随着Na质量分数的增加呈增加趋势, 表明Na的加入同时促进了WGS反应。低碳烯烃选择性随着Na质量分数增加先增后降, 在Na质量分数4%时达到最高43.78%, Na质量分数为2%和4%相较于未负载Na时的钌基催化剂CH4选择性低, 而Na质量分数为6%和8%时, CH4选择性较高, 表明Na负载量较低时, 其自身的碱性促进CO解离, 抑制H2吸附及二次加氢反应, 使CH4选择性降低, 提高了低碳烯烃选择性; Na负载量较高时, 过多Na会覆盖在催化剂表面, 在催化剂表面生成Na2O2, 减少了催化剂表面的Ru原子, 抑制了催化剂的CO加氢反应, 降低了CO转化率及低碳烯烃选择性。与文献结果[21]一致。

| 表7 负载不同Na质量分数钌基催化剂的CO加氢结果 Table 7 CO hydrogenation over Ru catalysts with different Na content |

由表7还可以看出, C5+烃类选择性随着Na负载量增加呈递减趋势; 低碳烷烃选择性随着Na负载量增加先降低后增加, 表明随着Na负载量增加, 碱性逐渐增强, 抑制H2吸附及中间产物的二次加氢反应, 促进低碳烯烃选择性提高, 造成其他烃类选择性降低。负载Na质量分数为8%时, 过量Na覆盖在催化剂表面生成Na2O2, 减少了催化剂表面的活性位, 低碳烯烃选择性降低, 低碳烷烃增加, C5+烃类选择性增加。

因此, 负载Na质量分数为4%6%时, 钌基催化剂在合成气制低碳烯烃反应中表现出最佳的活性及选择性。

(1) 钌基催化剂的比表面积及CO加氢性能受催化剂焙烧温度的影响, 焙烧温度为400 ℃时, 具有最大的比表面积, 且CO转化率及低碳烯烃选择性也较好。

(2) 通过考察不同工艺条件下钌基催化剂的CO加氢反应性能, 得到钌质量分数为4%的催化剂最适宜的工艺条件为:反应温度220 ℃, 反应压力1.0 MPa, 空速1 500 mL· (h· g)-1, 此工艺条件下在保证较高CO转化率的同时目标产物低碳烯烃选择性最高。

(3) 碱金属助剂Na在促进钌基催化剂CO加氢的同时也会抑制催化剂对H2的吸附, 使CO转化率提高, 目标产物低碳烯烃选择性增加, 负载Na质量分数为4%6%时, 钌基催化剂表现出最佳的CO转化率及低碳烯烃选择性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|