采用共沉淀法对铈铝复合载体进行放大制备,考察制得的复合载体成型后负载Mo基催化剂的放大制备效应。结果表明,催化剂进行逐级放大制备过程中,CO转化率略降,放大效应不大。对催化剂进行表征发现,小试制备的载体酸强度略高于放大制备的载体酸强度,说明Al的不饱和配位键较多,更加有利于活性组分的负载和CO的吸附。另外,与小试制备催化剂相比,催化剂放大制备后,MoO3颗粒尺寸略增,这是导致放大制备后催化剂催化反应活性略降的原因之一。

Cerium-aluminum composite carrier was enlarging synthesized by co-precipitation and used for Mo catalyst.Results showed that carbon monoxide conversion decreased slightly and the amplification effect was not significant.Acid strength of small scale sample was slightly higher than large scale sample according to characterization,which illustrates that Al unsaturated coordination bond is more in small scale smaple,more favorable for loading of active component and CO adsorption.In addition,compared with small scale catalyst,particle size of MoO3in scale-up catalyst slightly increased.This resulted in reaction activity of catalyst decreasing slightly after amplification.

人类的衣食住行离不开能源, 目前大部分能源来自化石燃料。随着经济的快速发展与人民生活水平的提高, 化石燃料消费量剧增, 出现供不应求的局面, 而且随着环保意识加强, 对清洁能源的需求日趋增大[1]。天然气作为一种高效环保的替代能源和清洁能源备受关注[2, 3], 国内对天然气的需求日益增长。2017年冬季我国华北地区出现的“ 气荒” 现象更是突显了天然气的供需矛盾。利用我国丰富的煤炭资源, 发展煤制天然气技术不仅可以利用我国丰富的煤炭资源, 还可以弥补天然气供给矛盾。

煤制天然气技术中关键之一就是甲烷化技术[4], 目前应用较多的甲烷化技术主要是由戴维(Davy)[5, 6]、托普索(Topsoe)[7, 8]或鲁奇(Lurgi)[9]提供。甲烷化技术根据其工艺过程的不同可分为间接甲烷化工艺和直接甲烷化工艺, 其中, 直接甲烷化工艺是指不经过粗煤气的净化过程, 将煤气化过程和合成气甲烷化过程合二为一, 其工艺流程短, 有效降低了设备投资与运营成本, 从而极大降低了整个生产成本。在直接耐硫甲烷化工艺中, CO加氢反应与水汽变换反应同时发生, 因此整个过程可看作按照方程式2CO+2H2→ CH4+CO2进行反应[10]。在直接甲烷化工艺流程中, 要制备合成天然气需要几个反应器串联, 其中, 反应器中需要装填低温下活性较高的低温催化剂和高温下具有较好稳定性的高温催化剂, 以实现原料和能量的综合利用。高温催化剂的适宜温度为(450650) ℃, 低温催化剂的适宜温度为(300450) ℃。这两种催化剂的制备方法和成型方法会影响其在工业装置中的性能。

直接耐硫甲烷化工艺主要采用具有良好的耐硫水汽变换性能和加氢活性的Mo基催化剂[11, 12, 13], 其活性组分主要是MoS2[12], 该催化剂对原料气中的硫化物敏感度低, 具有很强的耐硫性能。Mo基催化剂可分为非负载型催化剂和负载型催化剂[14, 15, 16]。 非负载型催化剂是指Mo前驱体在一定条件下处理后直接得到MoS2, 负载型催化剂是指将含有Mo组分的前驱体经浸渍、共沉淀等方法负载在载体上, 再经还原硫化后得到MoS2催化剂[17, 18, 19]。负载型催化剂因其具有良好的机械性能和反应稳定性而被广泛应用[20]。在甲烷化反应中, 常见的Mo基催化剂前驱体主要有四硫代钼酸铵、仲钼酸铵及氯化钼和三硫化钼等, 不同前驱体制备的Mo基催化剂的甲烷化活性有很大差别, 其中, 仲钼酸铵由于具有良好的水溶性、稳定的化学性质及低廉的价格而被广泛应用。

合成气直接甲烷化工艺中, 甲烷化催化剂的研制和生产对甲烷化合成过程工业化至关重要, 而催化剂成型工艺对催化剂性能影响较大。本文在前期研究基础上, 对催化剂进行放大制备研究, 并考察催化剂放大制备效应及影响因素, 为耐硫甲烷化工艺的放大及催化剂工业制备提供基础。

取372.17 g的Al(NO3)3· 9H2O和42.55 g的Ce(NO3)3· 6H2O溶于1 090 mL去离子水中(Ce3+和Al3+浓度为1 mol· L-1), 得溶液A。取315 mL氨水(25%), 用2 450 mL去离子水稀释后加入到5 L的三口烧瓶中, 得溶液B。将溶液A逐滴滴入到溶液B中, 控制滴速为每秒12滴, 水浴温度80 ℃, 搅拌转速250 r· min-1。滴加结束后开始计时, 30 min后关闭搅拌和水浴加热, 继续老化4 h后过滤, 将滤饼在50 ℃下干燥12 h, 再于120 ℃下干燥12 h, 干燥后的滤饼于600 ℃焙烧4 h, 焙烧时升温速率为5 ℃· min-1, 自然降温。即得25%CeO2-Al2O3载体, 将25%CeO2-Al2O3载体粉碎, 过180目筛, 保存于自封袋中, 备用。

一般每批可制得约128 g复合载体粉体。进一步进行复合载体的批量制备, 每批可制得载体60 kg。

取一定量的25%CeO2-Al2O3载体, 加入一定量的成型助剂和去离子水, 捏混均匀后于挤条机中挤出成型[21], 挤出条形物50 ℃干燥12 h, 120 ℃干燥12 h, 将干燥后条形物剪成ϕ 3 mm× 3 mm颗粒, 颗粒于600 ℃焙烧4 h, 焙烧时升温速率为5 ℃· min-1, 自然降温。即得25%CeO2-Al2O3成型载体, 保存于自封袋中, 备用。

采用浸渍法分别以小试、两级放大制备的载体粉体制备了20%MoO3/25%CeO2-Al2O3催化剂, 分别标记为20%MoO3/CeO2-Al2O3-Ⅰ , 20%MoO3/CeO2-Al2O3-Ⅱ , 20%MoO3/CeO2-Al2O3-Ⅲ 。制备步骤如下:将计算量的仲钼酸铵溶于一定量的去离子水中, 取一定量的25%CeO2-Al2O3成型载体加入钼酸铵溶液中, 不断搅拌、浸渍至自然干燥, 浸渍物50 ℃干燥12 h, 再120 ℃干燥12 h, 600 ℃焙烧4 h, 焙烧时升温速率为5 ℃· min-1, 焙烧后自然降温。即得20%MoO3/25%CeO2-Al2O3成型催化剂, 保存于自封袋中, 备用。

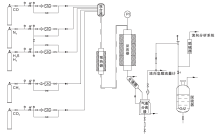

1.4.1 反应工艺流程

对催化剂耐硫甲烷化活性和稳定性的小试评价采用天津大学北洋化工实验设备有限公司加压固定床反应装置, 具体反应流程如图1所示。装置中不锈钢反应管长700 mm, 内径12 mm, 通过内置加热炉加热, 加热炉温度由3个K型热电偶控制。反应管中催化剂装填量为3 mL, 成型催化剂规格为ϕ 3 mm× 3 mm颗粒, 对比粉体催化剂为压片后粉碎的(2040)目颗粒[粒径为(0.430.85) mm], 催化剂床层位于反应器中恒温区内, 床层内反应温度由另一根K型热电偶测定。催化剂评价前先经3.0%H2-H2S在400 ℃下常压硫化4 h, 评价时控制反应压力3.0 MPa, 空速5 000 h-1, 反应温度600 ℃, 反应原料气为0.6%H2S-H2和CO的混合气, 其流量比为1: 1。反应尾气经冷凝管冷凝后在气液分离器进行分离, 其中, 液体收集在储液罐中, 气体经脱硫罐脱硫后部分气体进入气相色谱分析, 剩余气体放空。

反应产物采用同时配置有热导检测器(TCD)和氢火焰检测器(FID)的SP3420A气相色谱分析系统进行在线分析, 其中, TCD检测器用H2作载气, 并采用TDX-01填充柱(长1 m、外径3 mm)对尾气中CO、CH4和CO2进行分离和定量分析; FID检测器用N2作载气, 并采用KB-Al2O3/Na2SO4毛细色谱柱(长 50 m、内径0.32 mm)对尾气中CH4和C2H6进行分离和定量分析, 两路检测器温度均为100 ℃。进样前, 气体产物先通过定量取样后再进入分析系统。

1.4.2 活性评价指标

实验中分别以CO转化率及CH4、C2H6、C3+选择性作为指标评价催化剂性能。

成型载体或催化剂径向抗压碎力采用ZQJ-Ⅱ 智能颗粒强度试验仪进行检测, 测试样品规格为ϕ 3 mm× 3 mm颗粒, 测试中随机选取样品(80100)粒在强度试验仪上进行强度测试, 记录每个样品发生压碎时的强度数据, 取其平均值作为该条件下制备的样品机械强度。

样品比表面积、孔容及孔径等参数采用美国麦克仪器公司 Tristar 3000型化学吸附仪测量, 称取一定量的样品在90 ℃下N2吹扫1 h后升温至300 ℃脱气3 h, 待温度降至室温后, 准确称量脱气后样品的质量, 在-196 ℃下进行分析测定。样品比表面积采用BET方法计算, 样品孔容由等温吸附线中的脱附曲线计算。

样品的XRD在日本理学Rigaku D/MAX 2500 V/PC型X射线衍射仪上进行。Ni源, CuKα , 工作电压40 kV, 工作电流100 mA, 空间分辨率为0.15 mm, 狭缝宽度为0.1° , 扫描范围5° 90° , 扫描速率8° · min-1。

样品的程序升温还原在美国麦克仪器公司2910自动化学吸附仪上进行。测量前, 将约0.2 g的样品先从室温升至200 ℃并在200 ℃下使用99.999%的Ar气吹扫40 min 以除去微量水分与吸附的杂质气体。降温至60 ℃, 在10%H2-Ar(流速30 mL· min-1)的吹扫下从60 ℃以10 ℃· min-1的速率升温至1 000 ℃, 使用TCD检测器检测样品的还原信号。

样品的氨气程序升温脱附在美国麦克仪器公司2910自动化学吸附仪上进行。约0.1 g的样品从室温升至200 ℃并在200 ℃下使用99.999%的Ar气吹扫40 min 以除去微量水分与吸附的杂质气体。降温至100 ℃, 吸附10%NH3-He至饱和, 并用Ar气吹扫1 h脱除物理吸附氨, 以10 ℃· min-1的速率从100 ℃升温至1 000 ℃, 并使用TCD检测器检测样品的NH3-TPD信号。

在20%MoO3/25%CeO2-Al2O3催化剂由实验室小试规模放大到大批量制备的过程中, 由于传质等因素影响通常会导致其活性有所降低, 为了验证该催化剂的放大效应, 对小试和逐级放大所制备的3个催化剂进行耐硫甲烷化活性测定, 结果见表1。

| 表1 催化剂制备放大效应 Table 1 Scale-up effect of catalyst preparation |

由表1可见, 在20%MoO3/25%CeO2-Al2O3催化剂由小试逐级放大过程中, 其耐硫甲烷化活性略降, 但甲烷选择性变化不大, 表明该催化剂放大制备效应不明显。

2.2.1 N2物理吸附-脱附

对逐级放大制备的25%CeO2-Al2O3复合载体和催化剂进行了N2物理吸附-脱附实验, 结果如表2所示。由表2可以看出, 不同规模制备的复合载体的比表面积、孔容和平均孔径基本相同; 负载活性组分后, 比表面积有所减小, 平均孔径有所增大, 推测这是由于在负载活性组分过程中一些小孔被堵塞或存在孔道坍塌现象, 使孔径分布向较大孔径方向移动。但不同规模制备的催化剂其比表面积、孔容和平均孔径变化不大, 随着放大制备规模增大, 比表面积略减, 平均孔径略增。

| 表2 25%CeO2-Al2O3复合载体逐级放大制备及负载20%MoO3催化剂的织构性能 Table 2 Progressive scale-up preparation of 25%CeO2-Al2O3 composite support and texture properties of 25%MoO3catalyst |

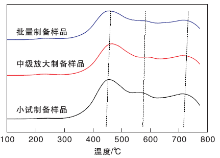

2.2.2 NH3程序升温脱附

25%CeO2-Al2O3复合载体经放大制备后, 表面不饱和空位和酸性可能会发生变化。对逐级放大制备的25%CeO2-Al2O3复合载体进行NH3-TPD酸性表征, 结果见图2。由图2可以看出, 所有载体均有两个NH3吸附中心, 其中, 位于(150200)℃的弱酸位峰强度基本相同, 酸量接近; 在(200400) ℃存在一个较宽的NH3脱附峰, 小试制备的载体其酸强度略高于放大制备的载体, 表明Al的不饱和配位键较多, 更加有利于活性组分的负载和CO的吸附, 有利于提高催化剂的反应活性。

| 图2 逐级放大25%CeO2-Al2O3复合载体制备的NH3-TPD曲线Figure 2 NH3-TPR curves of progressive scale-upprepared 25%CeO2-Al2O3 composite support |

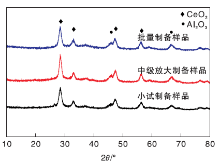

2.2.3 XRD

图3为逐级放大制备的20%MoO3/25%CeO2-Al2O3催化剂XRD图。从图3可以看出, 逐级放大制备的催化剂衍射峰位置基本相同, 在28.54° 、33.18° 、47.79° 和56.43° 出现的衍射峰归属于CeO2特征峰[22], 在45.8° 和67.0° 出现的衍射峰归属于Al2O3特征峰[23], 各催化剂样品的峰强度基本相当, 这说明逐级放大制备的催化剂物相没有明显变化; 在各样品的衍射峰中均没有检测到MoO3的特征峰, 表明催化剂中Mo物种在载体上均分散良好[18]。

| 图3 逐级放大制备20%MoO3/25%CeO2-Al2O3催化剂的XRD图Figure 3 XRD patterns of progressive scale-up prepared 20%MoO3/25%CeO2-Al2O3 catalyst |

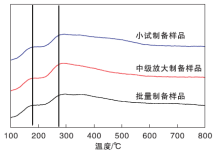

2.2.4 H2-TPR

为了研究活性组分与载体之间的关系, 对逐级放大制备的催化剂进行H2-TPR表征分析, 结果见图4。从图4可以看出, 逐级放大后的催化剂与小试催化剂相比, 还原峰温略有向低温偏移的趋势。这反映出催化剂放大过程中, Mo物种在催化剂表面的分散变差, MoO3颗粒尺寸略增, 使Mo物种与载体间相互作用力变弱。

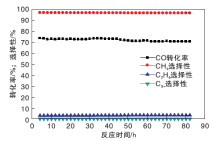

以0.6%H2S-H2和CO的混合气(体积比1: 1)为原料气, 在反应温度600 ℃、压力3.0 MPa和空速5 000 h-1的条件下, 考察批量制备催化剂的稳定性, 结果如图5所示。其中催化剂为成型ϕ 3 mm× 3 mm颗粒, 装填量为3 mL。

从图5可以看出, 对于放大制备的20%MoO3/25%CeO2-Al2O3催化剂, 连续80 h的实验结果证明催化剂的稳定性较好。

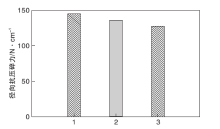

在工业生产中, 催化剂的径向抗压碎力是影响其稳定运行的一个重要因素, 如果催化剂强度太低, 在运输和装卸过程中易磨损, 在反应过程中易粉化, 从而造成催化剂堆积密度和床层压降增大, 催化性能受到影响, 严重时甚至直接导致反应停止[24]。采用ZQJ-II 智能颗粒强度试验仪对不同放大规模制备的20%MoO3/25%CeO2-Al2O3催化剂的径向抗压碎力进行测量, 结果如图6所示。

| 图6 批量制备催化剂的径向抗压碎力 1.为试制备样品; 2.为中级放大制备样品; 3.为批量制备样品Figure 6 Strength of catalyst prepared by different scale-up |

从图6可以看出, 随着制备规模增大, 催化剂径向抗压碎力逐渐减小, 但其值远高于工业生产的基本要求(≥ 80 N· cm-1)。

从市场购得Al2O3成型载体, 剪成ϕ 3 mm× 3 mm颗粒后, 先负载25%CeO2, 50 ℃干燥12 h, 再120 ℃干燥12 h, 600 ℃焙烧4 h; 焙烧结束后再负载20%MoO3, 重复上述干燥与焙烧过程。在系统压力3.0 MPa、空速5 000 h-1和600 ℃下, 考察其耐硫甲烷化活性, 并与自制20%MoO3/25%CeO2-Al2O3催化剂(中级放大制备样品)的活性进行对比, 结果如图7所示。

| 图7 市售 Al2O3载体与自制成型催化剂耐硫甲烷化活性的对比Figure 7 Sulfur-resistant methanation activity comparison between commercially available Al2O3 and self-made catalyst |

从图7可以看出, 用市售Al2O3成型载体制备的催化剂的甲烷选择性与自制成型催化剂几乎相同, 但CO转化率却远低于自制催化剂, 表明自制成型催化剂优于成型载体负载所得催化剂。

对耐硫甲烷化催化剂进行了逐级放大制备研究, 结果表明, 与小试制备催化剂相比, 催化剂放大制备后, 比表面积略降, 平均孔径和MoO3颗粒尺寸略增。这是导致放大制备后催化剂反应活性略降的原因。总体上, 该催化剂放大制备过程中放大效应不明显, 且径向抗压碎力测试结果表明, 批量制备的催化剂可以满足工业要求, 为耐硫甲烷化催化剂制备过程放大提供了依据。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|