作者简介:苗彩梅,1992年生,女,山西省吕梁市人,在读硕士研究生,研究方向为能源催化。

采用液相沉积法,通过控制陈化温度合成六边形氧化铈和方铈矿型氧化铈,采用等体积浸渍法制备Ni/CeO2催化剂,将其应用于CO甲烷化反应,考察氧化铈载体形貌、催化剂结构对催化剂催化性能的影响。利用XRD、H2-TPR、SEM和TEM对载体及催化剂进行表征。结果表明,陈化温度对晶体的粒径大小和形貌有直接影响,四边型结构的方铈矿型氧化铈载体结构规整,粒径分布均匀,具有更强的储释氧能力,以其为载体制备的20%Ni/CeO2-IM2催化剂具有适宜大小的氧化镍颗粒和更低的还原温度,表现出更高的CO转化率和更优的产物分布,在反应温度350 ℃时,CO转化率为100%,甲烷产率大于85%。

Hexagonal CeO2 and cerianite type CeO2 were synthesized by liquid-phase deposition through controlling of ageing temperature.Ni/CeO2 catalysts were prepared by isovolumetric impregnation method and tested in CO methanation.Effects of CeO2 support morphology and catalyst structure on reaction were investigated.The supports and catalysts were characterized by XRD,H2-TPR,SEM and TEM.Results showed that aging temperature influenced size and morphology of crystal.Tetrahedral cerianite type Ce

合成气甲烷化技术中常用催化剂包括Ni基、Fe基、Co基、Ru基和Pd基催化剂[1, 2, 3], 其中Ni基催化剂具有使用压力高、低温活性好、强度高、空速适应范围大以及高CO转化率和甲烷选择性等特点, 已被应用于工业化生产中[3]。但甲烷化过程中CO含量高, 高浓度CO易造成催化剂中毒失活, 且反应放出较高的热量, 因此要求催化剂在具有高活性的同时, 还应具备抗烧结性强(高热稳定性)、抗CO中毒、抗积炭、抗硫性能好的特点[4]。

Ni基催化剂在甲烷化反应中高活性和稳定性主要取决于活性组分的还原程度和还原后活性组分Ni晶粒的大小及增大速率[5]。与载体具有强相互作用的NiO中的Ni2+有利于NiO在载体表面的分散, 还原后的Ni晶粒不易聚集, 是实现甲烷化反应的主要活性组分[6]。催化剂性能与载体也密切相关, 载体的形态、表面性能和载体与活性组分的相互作用均对催化性能有很大影响[7, 8]。负载型Ni基催化剂催化活性为 Ni/MgO< Ni/Al2O3< Ni/SiO2< Ni/TiO2< Ni/Zr

CeO2是一种氧化还原型载体, 具有大量可移动的氧空位, 表现出良好的储释氧能力, 有利于甲烷化反应中生成的积炭气化, 避免积炭导致的催化剂失活[11, 12, 13]。CeO2可以通过改善表面活性组分的分散性提高催化活性, 并且通过Ni和CeO2之间的强烈相互作用抑制晶体生长[14]。此外, CeO2和金属之间的相互作用有利于避免金属活性组分的烧结[15]。不同的CeO2所暴露的晶面不同, 影响其储氧能力以及CeO2与金属之间的相互作用, 其中(110)晶面更有利于晶格氧的形成, 对于CO的吸附和活化具有更高的活性[16, 17]; Pan C[18]等采用水热法制备CeO2纳米多面体、纳米管和纳米棒, 通过CO催化氧化性能测试发现, 纳米多面体CeO2因具有活性较高的(100)晶面而催化性能最好。

本文采用液相沉积法, 通过控制陈化温度合成六边形CeO2和方铈矿型CeO2, 以等体积浸渍法负载活性组分, 制备不同形貌CeO2负载的Ni基催化剂, 并将其用于甲烷化反应。通过 XRD、H2-TPR、TEM和SEM对载体和催化剂进行表征, 探讨载体形貌、结构与催化剂性能的关系, 为制备高性能的甲烷化催化剂提供理论和实验依据。

液相沉积法制备不同形貌CeO2:以氨水为沉淀剂, 硝酸铈为铈源, 十六烷基三甲基溴化铵为表面活性剂, 在反应温度80 ℃、pH=9、陈化温度80 ℃、焙烧温度为600 ℃条件下制备的近六边形CeO2标记为CeO2-IM1; 陈化温度为100 ℃条件下制备的四边形方铈矿型CeO2标记为CeO2-IM2。

采用等体积浸渍法制备20%Ni/CeO2催化剂(NiO在催化剂中的质量分数为20%):配置一定浓度的硝酸镍溶液, 分别浸渍于不同形貌的CeO2载体上, 室温老化24 h, 80 ℃干燥24 h, 600 ℃焙烧3 h(升温速率2 ℃· min-1)即得到Ni基催化剂, 表示为20%Ni/CeO2-IMi催化剂。

催化剂活性测试在微型固定床反应器中进行, ( 40~60)目催化剂用量300 mg, 反应前于氢气气氛450 ℃还原1 h。原料气V(H2) ∶ V(CO) ∶ V(Ar) =54∶ 18∶ 28, 流量50 mL· min-1, 反应温度(200~700) ℃, 常压, 空速10 000 h-1, 每50 ℃在线检测一次, 计算CO转化率和CH4收率。

采用SP-2100A气相色谱仪在线分析, 以TDX-01分子筛柱分离H2、CO、CH4、CO2, 载气为高纯Ar, 流速30 mL· min-1。

XRD表征采用德国布鲁克公司Bruker D8型X射线衍射仪, Cu靶, 波长0.154 nm, 工作电压为40 kV, 工作电流40 mA, 扫描范围20° ~80° , 扫描速率3° · min-1, 步幅0.02° 。

H2-TPR在天津市鹏翔科技有限公司PX200型表征装置上进行, 50 mg样品装入石英管反应器中, N2气氛下于100 ℃处理30 min后降至室温, 然后切换为H2(5 mL· min-1)和N2(45 mL· min-1)混合气气氛, 以10 ℃· min-1的升温速率由室温程序升温至900 ℃。

TEM采用日本电子株式会社JEM-2010 型高分辨透射电子显微镜, 加速电压(80~200) kV, 晶格分辨率0.14 nm, 点分辨率0.23 nm, 放大倍率 (2~1 500) 倍。

SEM采用日本日立公司S-3400N型扫描电镜, 加速电压(0.3~30) kV, 工作距离(5~65) mm, 放大倍率(5~30) K。

2.1.1 XRD

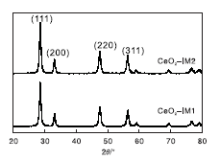

图1为不同陈化温度下制备的不同形貌CeO2的XRD图。

由图1可以看出, 两个样品均出现较强的CeO2特征衍射峰, 属于立方晶系萤石结构、群空间均为Fm-3m(225), 具有较好的匹配率, FOM均在10以下, 具有较好的结晶度。样品CeO2-IM1(111)与(200)特征衍射峰面积比为4.13, 样品CeO2-IM2(111)与(200)特征衍射峰面积比为3.83, 可见CeO2-IM1样品(111)晶面比例高于CeO2-IM2样品。

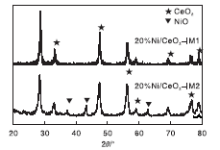

图2为以不同形貌CeO2为载体制备的20%Ni/CeO2-IMi催化剂的XRD图。

由图2可以看出, Ni/CeO2-IM1未显示出NiO的特征衍射峰, 可能是Ni进入CeO2的晶格所致。20%Ni/CeO2-IM2催化剂在约37° 、43° 、62° 出现NiO特征衍射峰( PDF-471049 ), 表明有立方晶相NiO生成。可以推测, 由于CeO2-IM1高的(111)晶面的暴露比例, 使CeO2-IM1具有较低的晶面活化能, 从而导致20%Ni/CeO2-IM1催化剂中Ni物种与载体的相互作用弱, NiO以高分散的小晶粒形式存在。另一方面, 载体形貌对活性组分的粒径有较大影响, CeO2-IM2规整的四边形结构和低的(111)晶面的暴露比例更有利于大颗粒NiO的生成。负载型Ni基催化剂上NiO晶粒较适宜的尺寸更有利于吸附CO并解离成表面碳和氧原子, 进而加氢生成甲烷和水[19]。

2.1.2 TEM和粒径分布

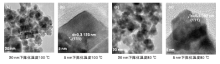

图3为不同陈化温度下制备的不同形貌CeO2的TEM照片。

由图3可以看出, 由于陈化温度不同, 导致了晶型的差异, 陈化温度为80 ℃时, 制备的样品为近六边形结构; 陈化温度为100 ℃时, 制备的样品为四边形结构。在5 nm下陈化温度100 ℃的样品CeO2-IM2从TEM照片可以明显看出清晰的衍射斑点, 表明样品为长程有序的完整晶体。大多暴露在晶体表面的晶面间距由Digital Micrograph软件计算为0.312 3 nm, 与标准卡进行对比为CeO2 (111)晶面。相较于陈化温度为100 ℃制备的样品, 80 ℃老化温度下制备的样品晶体粒子产生团聚, 分散度相对较低, 衍射条纹也没有前者清晰, 计算出晶面间距为0.309 2 nm, 为CeO2(111)晶面。

图4为不同形貌CeO2的粒径分布。由图4可以看出, CeO2-IM2样品粒径分布窄, 粒径(150~225) nm的颗粒占93%, CeO2-IM1样品粒径分布在(150~225) nm的颗粒占72.5%。粒径分布窄, 有助活性组分与载体相互作用力均匀, 易于活性组分的还原。

2.1.3 H2-TPR

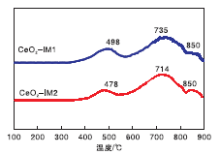

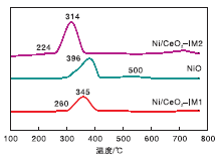

不同形貌CeO2的H2-TPR谱图见图5所示。

由图5可以看出, CeO2-IM1和CeO2-IM2均出现低温和高温还原峰, (400 ~500) ℃低温还原峰为表面CeO2的还原伴随着Ce4+→ Ce3+的还原, (700~800) ℃高温还原峰归属为CeO2的体相还原, 在约850 ℃的还原峰可能是高温焙烧后聚集态的CeO2还原峰[20]。比较不同形貌CeO2还原温度发现, 近六边形CeO2-IM1的还原温度高于四边形CeO2-IM2, CeO2的活性主要来源于表面氧, 低温特征峰所占面积比例反映CeO2可形成氧空缺的比率, CeO2-IM1低温还原峰出现在498 ℃, 低温还原峰所占面积比例为47%, CeO2-IM2低温还原峰出现在478 ℃, 低温还原峰所占面积比例为54%, 表明CeO2-IM2的表面活性基数目多, 易于释放氧, 同时也证实CeO2-IM2较易形成氧缺陷的CeO2(110)和(100)晶面, 导致较低的还原温度, 与XRD结果一致。

20%Ni/CeO2-IMi催化剂及NiO的H2-TPR谱图如图6所示。

由图6可以看出, NiO显现出396 ℃的低温还原峰和500 ℃的高温还原峰, 低温峰为游离态或微晶NiO的还原峰, 其颗粒较小易还原, 还原温度较低, 而高温还原峰为体相还原峰, 存在价态的变化Ni2+→ N

2.2 20%Ni/CeO2-IMi催化剂活性测试结果

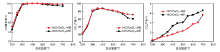

图7为20%Ni/CeO2-IMi催化剂的活性测试结果。

由图7可以看出, 20%Ni/CeO2-IM2催化剂上CO转化率略高于20%Ni/CeO2-IM1催化剂, 且两者CO完全转化温度相差50 ℃, 以方铈矿型CeO2为载体制备的催化剂在350 ℃时CO完全转化。随着反应温度升高, 20%Ni/CeO2-IM2催化剂CO转化率比较恒定。20%Ni/CeO2-IM2催化剂上CH4产率也略高于20%Ni/CeO2-IM1催化剂, 350 ℃时, CH4产率大于85%, 且CO2产率明显低于20%Ni/CeO2-IM1催化剂。这是因为载体方铈矿型CeO2粒径均匀, 形貌规整, 分散性较优, 促使活性组分更好的分散, 催化活性提高。

(1) 采用液相沉淀法制备CeO2载体, 结合XRD、TPR、TEM和SEM表征结果, 证实陈化温度对晶体的粒径大小和形貌有直接影响, 在100 ℃陈化温度下制备的CeO2载体呈四边形, 结构规整, 粒径分布均匀, 暴露的CeO2(111)晶面比例较低, 表面(110)和(100)所占比例较大, 具有较强的储释氧能力, 有助于NiO的还原。

(2) 以四边型结构的方铈矿型CeO2载体制备的20%Ni/CeO2-IM2催化剂, 在反应温度350 ℃时, CO转化率100%, CH4产率大于85%。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|