作者简介:徐 洁,1994,女,辽宁省沈阳市人,在读硕士研究生。

总结催化柴油中的主要组分(双环芳烃和单环芳烃)在发生加氢裂化过程中的反应机理和动力学研究现状,分析催化剂中活性组分和载体的选择对产物分布的影响,介绍国内外以催化柴油为原料生产轻质芳烃BTX的工艺进展。

Hydrocracking reaction rule and kinetics of main components (double-ring aromatics and monocylic aromatics) in catalytic diesel are summarized.And effects of active component and carrier of catalyst on product distribution are stated.Technology progress of producing BTX using catalytic diesel as feedstock is introduced as well.

轻质芳烃, 如苯(Benzene)、甲苯(Tolene)、二甲苯(Xylene)是重要的基本化工原料。随着工业发展和人类生活水平的提高, 合成纤维、合成塑料和合成橡胶工业发展迅速, 对BTX的需求逐年增长, 已出现供不应求的现状。目前, 我国BTX年消费量超过20 Mt, 其中以对二甲苯为主, 约占BTX总量的45%。2012年我国对二甲苯(PX)表观消费量13.85 Mt, 国内产品自给率仅56%[1]。一直以来, 我国BTX的生产主要利用直馏汽油、石脑油经贵金属铂重整工艺和蒸汽裂解制乙烯工艺获得[2], 因原料供应不足, 苯及其衍生物的产量在很大程度上受到限制。另一方面, 受我国经济结构调整、天然气等替代燃料发展较快等因素的影响, 对柴油需求增长缓慢, 且国内炼油能力与水平提高, 柴油供过于求。催化裂化柴油约占我国柴油生产总量的三分之一, 其芳烃质量分数为70%~90%, 且芳烃中大部分为十六烷值极低、安定性差的双环芳烃和单环芳烃, 是柴油中最差的组分[3]。为解决柴油过剩的问题, 炼油企业积极调整汽柴油的生产比, 但受生产工艺的限制, 降低柴汽比并不能从根本上抑制柴油产能过剩[4]。

采用加氢裂化工艺将催化柴油中的双环芳烃转化为轻质芳烃(如BTX等), 是解决柴油过剩和低碳芳烃短缺的理想途径[5, 6]。在加氢裂化过程中, 双环芳烃首先通过部分加氢生成四氢萘类化合物, 再开环、断侧链生成短侧链BTX芳烃[7]。加氢裂化反应是个复杂的平行顺序反应, 副反应众多, 工艺条件对反应产物的影响复杂[8], 性能优异的催化剂制备是提高轻质芳烃收率的关键。

对柴油加氢裂化催化剂的研究较多, 关于金属活性组分与酸性载体的选择与用量、酸性载体的孔道结构对反应的影响以及两种活性中心相互作用的研究越来越受到关注[9]。本文对催化柴油加氢裂化生产BTX研究现状进行综述。

柴油加氢裂化主要发生双环和单环芳烃的加氢裂化反应; 双环芳烃分子先发生部分加氢, 再发生开环以及次级裂化和异构化, 单环芳烃断侧链, 两类反应的目标产物均为苯、甲苯、二甲苯等轻质芳烃[10], 并产生较少量的小分子物质。较高的压力可以抑制聚合和缩聚反应, 减少生焦, 并使加氢裂化产品中不含烯烃[11, 12]。

为了更好地认识双环芳烃选择性加氢裂化的反应过程, 了解其反应规律及特点, 许多研究者使用不同种类的加氢裂化催化剂进行加氢裂化反应的研究, 并得出了一些结论。

Miki Y等[13]以NiMo/Al2O3为催化剂研究了1-甲基萘、2-甲基萘加氢裂化反应, 反应温度为(390~450) ℃, 反应压力为6 MPa, 结果表明, 双环芳烃加氢裂化反应是个复杂的平行顺序反应, 反应产物多达100多种, 主要有以下6类:(1)甲基四氢萘及其异构体; (2)甲基十氢萘及其异构体; (3)开环产物:单环芳烃和环烷烃; (4)开环断侧链产物:烷基苯; (5)仅开环产物:C11烷基苯; (6)异构未开环产物:茚满及烷基取代的茚满。Sato K等[14]根据四氢萘和二苯基甲烷的加氢裂化反应的产物分布, 模拟出与上述结果类似的1-甲基萘加氢裂化可能的产物分布, 并根据产物分布推断出反应网络。

鞠雪艳等[15]研究了1-甲基萘在NiMo/Al2O3催化剂上加氢反应规律, 认为双环芳烃首个芳环加氢的反应自由能远低于双环饱和的反应自由能; 双环芳烃加氢生成十氢萘的连串反应中, 甲基四氢萘类进一步加氢生成六氢化萘的中间过程反应自由能大于零, 是整个反应的控速步骤, 因而加氢程度较低时, 产物中会保留大量的四氢萘类物质; 同时由于取代基的位阻效应使得加氢首先发生在没有取代基的芳环上。Chareonpanich M等[5]在加氢裂化条件下考察了几种芳烃的反应机理, 也发现第一步反应中甲基萘的甲基不可以加氢裂解, 取而代之是芳环的加氢反应。Spare A V等[12]研究了萘在Co-Mo/Al2O3催化剂上的加氢反应, 发现芳烃的反应级数接近一级, 反应逐环进行, 首环加氢速率最快, 随后逐渐降低, 末环加氢比较困难。Oballa M[16]和Bouchy M等[17, 18]研究证实, 多环芳烃(如萘)的第一个环的加氢速率比单环芳烃(包括联苯、四氢萘和环己基苯)大一个数量级。

目前, 对于双环芳烃加氢裂化反应网络的研究尚无较大争议, 双环芳烃在加氢裂化条件下, 首先发生单环加氢反应(优先发生在没有侧链的环上)生成四氢萘类化合物, 而后既可能发生异构并开环断侧链反应生成轻质芳烃[19], 又可能发生深度加氢反应生成十氢萘, 并进一步开环裂解, 1-甲基萘和BTX的深度加氢及二次裂化等副反应发生的倾向取决于催化剂的选择。因此, 开发高性能的催化剂是提高产物轻质芳烃选择性的关键[20]。

加氢裂化催化剂是双功能催化剂, 由具有加氢活性的Ⅵ B族、Ⅷ 族元素的金属氧化物或硫化物和具有酸性的载体构成。加氢组分除提供加氢、脱氢活性外, 还具有保持酸性中心稳定的作用[21, 22, 23]。而载体包括弱酸性载体和酸性载体, 主要具有增加有效表面积和提供合适的孔结构, 提供酸中心, 提高催化剂的机械强度和热稳定性, 增加催化剂的抗毒性能等作用[22]。弱酸性载体主要以氧化铝为主, 酸性载体则是硅酸铝、硅酸镁和分子筛, 两者经常同时使用以便调节其酸度[24]。芳烃的加氢裂化反应, 一般采用具有中强酸的分子筛作为载体[12]。要实现选择性加氢反应, 催化剂的加氢和裂化两种活性中心必须很好的配合[25]。常用的工业加氢催化剂如表1所示。

| 表1 工业加氢裂化催化剂 Table 1 Industrial catalyst for catalytic cracking |

若要取得较高的轻质芳烃收率需要控制加氢深度。影响加氢深度的因素主要有金属种类、双金属的配比、用量和分散度, 要实现选择性加氢, 催化体系是关键[26, 27, 28, 29, 30, 31]。金属的加氢活性与元素的化学特性有密切关系, 金属的电子特性决定了反应物与金属表面原子之间结合的强度[22, 32]。Ru、Rh是优良的加氢活性组分, 但其催化活性较高容易发生深度加氢; Pt、Pd等贵金属和Co、Ni等非贵金属对芳烃加氢活性适中, 可用于选择性加氢裂化[33]。由于Pt、Pd等贵金属对催化柴油中的硫含量有限制[34], 因此, Co、Ni等非贵金属是不错的选择。具有空d电子层和体心或面心立方晶格的过渡金属元素如W、Mo、Co、Ni、Fe、Pt、Cr、V等[25, 35, 36, 37]均适宜作为加氢裂化催化剂的加氢活性组分。Musser D M等[37]考察了萘在Raney Ni和Cu-Cr氧化物催化剂表面的加氢反应情况, 发现两种催化剂条件下的加氢裂化反应均可以高选择性得到四氢萘, Raney Ni相对于Cu-Cr氧化物催化剂表现出更高的催化活性。

分子筛载体为反应提供酸中心, 一方面使得单环芳烃断侧链, 另一方面使得双环芳烃加氢后产物发生六元环异构为五元环, 并进一步开环断链[5, 38, 39, 40]。常用于加氢裂化催化剂的分子筛有Y、ITQ-21、ZSM-5、Beta、MCM-41等[41]。不同的分子筛具有不同的孔道结构、酸性质(酸强度与酸种类), 因而也具有不同的催化性能[39, 42, 43]。Sato K等[14]采用二苯基甲烷和四氢萘作为探针分子研究芳烃开环反应, 结果表明, 四氢萘的开环需要相对强的B酸, 且苯环必须经过加氢成为环烷烃才能开环。Arribas M A等[44]认为, B酸浓度不宜太高, 一定程度上降低B酸浓度, 可以有效抑制二次裂解或脱烷基反应。Chareonpanich M等[45]研究了多环芳烃类化合物加氢裂化制取BTX, 使用不同的加氢活性组分Mo、W、Co-Mo, Ni-Mo和Ni-W负载于Al2O3, 添加一定量的USY后, 催化剂的B酸中心增多, 裂化性能极大增强, 多环芳烃倾向于开环裂化、异构化。Corma A等[40]以四氢萘、十氢萘为探针分子研究催化剂孔道结构对加氢裂化反应的影响, 发现在十元环的ZSM-5、MCM-22分子筛上, 反应物分子可以进入孔道, 但开环后的烷基或烷基侧链的扩散受到限制, 易发生二次裂化; Y分子筛由于其孔道结构和酸性最适合于催化柴油加氢裂解反应。Brammer S T等[46]也认为, Y分子筛孔道较大, 内部酸密度高且B酸性较多, 适于催化1-甲基萘加氢裂化。Kim Y S等[47]使用不同载体SiO2、ZSM-5、Beta和USY负载加氢活性组分Ni2P作为加氢裂化催化剂, 研究萘加氢裂化反应, 结果显示, Ni2P/Beta催化剂由于其独特的孔道结构和酸性质而展现出最高的BTX收率。Ishihara A等[48]研究了不同分子筛载体上负载Ni-Mo加氢活性组分对1-甲基萘加氢裂化反应的影响, 发现介孔的存在对催化剂活性提升很明显。

随着对加氢裂化反应的认识加深, 一些研究者认为要达到双环芳烃的高转化率和轻质芳烃的高选择性, 必须促进金属中心与酸中心的平衡[49]。这种平衡既包括金属中心与酸中心数量上的平衡, 也包括金属中心与酸中心距离的接近[24, 45]。Korre S C等[50, 51]对比不同催化剂下四氢萘和十氢萘的反应产物, 发现硫化态催化剂酸性强, 有利于四氢萘的异构和裂解。Xu J等[52]通过合成一种新的钨前驱体制备NiMo/SiO2-Al2O3加氢脱硫催化剂, 结果表明, 钨前驱体可以调节金属与分子筛载体之间相互作用的强弱, 从而改善金属在载体表面的分散度, 进而调节催化剂的催化性能。

目前对催化柴油选择性加氢裂化反应催化剂的研究较少, 对加氢活性组分种类、分子筛载体的选择尚没有一致结论, 如何达到两种活性中心距离的接近和数量上匹配的相关报道很少[53]。

对于催化柴油的加氢裂化这一复杂反应, 很难直接从产物分布评价催化剂性能的优劣。因此, 对于反应动力学的研究具有重要意义。目前, 相关的动力学研究多以四氢萘等模型化合物为研究对象, 主要有总包反应动力学模型和集总动力学模型。

任何一个催化反应总是由一系列基元步骤序列组成, 通过对这些基元步骤序列做一些简化, 假设获得的速率表达式即是总包反应动力学模型[54]。

王雷等[55]分别按照Langmuir-Hinshelwood机理(氢气与四氢萘吸附于催化剂表面后发生加氢裂解反应)和Rideal-Eley机理(吸附于催化剂表面的四氢萘与气相中的氢气发生加氢裂化反应)对四氢萘加氢裂化反应体系进行推导, 则有:

L-H机理:

R-E机理:

式中, K1为氢气吸附速率常数, K2为四氢萘吸附速率常数, bD为四氢萘吸附平衡常数, PD为四氢萘分压, PH为氢气分压。

通过参数估算和反应分析判定四氢萘加氢裂化反应符合L-H机理, 且催化剂的表面性质对反应结果将有重要影响[56]。

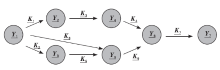

对于复杂反应体系, 由于对每个反应进行处理太复杂而且也意义不大, 可以把性质类似的催化反应或反应物作为一个集总反应进行处理, 以获得一个合理而清楚的说明[57]。王雷等[58]研究四氢萘加氢裂化集总动力学, 按反应产物的性质划分如下七个集总:四氢萘和萘(Y1)、十氢萘(Y2)、甲基茚满(Y3)、甲基全氢茚(Y4)、烷基苯(Y5)、环烷烃(Y6)、C6烷烃(Y7), 并建立与之对应的反应网络, 如图1所示。

将烃类的加氢和加氢裂化反应采用较简单的幂级数动力学方程, 将其看作拟一级反应处理, 得到动力学方程组:

式中,

采用Marquardt非线性拟合估算参数, 分析了空速、温度和反应活化能对产物分布的影响, 结果表明, 活化能最小的是甲基茚满的加氢开环反应, 活化能最大的是四氢萘的异构化反应。

集总动力学对说明复杂反应网络的反应机理具有特殊作用, 但目前尚没有关于催化柴油加氢裂化反应集总动力学模型的报道。上述建立的四氢萘加氢裂化反应动力学模型并没有考虑四氢萘加氢裂化反应时体积增大以及第七集总也可来源于烷基苯及烷基环烷烃的侧链断裂, 所建立的动力学方程有待商榷; 而总包反应动力学难以阐明复杂的反应过程。

UOP公司2007年开发了LCO加氢转化-选择性烷基转移生产二甲苯和苯的LCO-X工艺[59], 即先加氢去除原料油中的杂质, 接着进行转化, 最后是选择性烷基转移反应, 实现芳烃产率的最大化。该工艺除了生产二甲苯和苯, 还得到部分液化气、轻石脑油以及超低硫清洁柴油组分。采用LCO-X工艺, 668 kt· a-1催化轻循环油(即催化柴油)可以生产215 kt· a-1二甲苯(收率约32%)和80 kt· a-1苯(收率约12%)。二甲苯产品中PX含量明显高于重整二甲苯, 乙苯含量约1%, 适用于吸附分离生产PX[60]。

NOVA化学品公司2010年开发的ARO(aromatic ring-opening)技术, 可将低附加值的轻循环油转化成高附加值的轻烃和BTX[61]。该工艺第一步以NiMo/Al2O3和NiW/Al2O3为催化剂进行加氢处理, 同时使多环芳烃选择性加氢饱和, 硫含量由原料中的2 800 μ g· g-1降至50 μ g· g-1, 氮含量由原料中的867 μ g· g-1降至13.6 μ g· g-1; 第二步采用贵金属改性分子筛催化剂进行环烷烃开环反应和烷烃的裂化反应, 生成C2~C4轻烃、C6~C9芳烃和C5~C12液态饱和烃, 研究结果表明, 在反应温度为380 ℃条件下, BTEX收率最大, 约18%。通过改变开环反应空速调整产物组成, 高空速下以生产芳烃为主, 低空速下以生产轻烃为主。但产物中液态饱和烃比例过高, 使本技术芳烃损失较大, 氢耗高, 经济性不佳[62]。

中国石化抚顺石油化工研究院2013年开发了一种利用富含芳烃的催化裂化柴油生产轻芳烃的高效加氢转化FD2G新技术[63], 其反应过程以高芳烃含量的催化柴油为研究对象, 并选用加氢功能和裂化功能匹配不同的催化剂, 其原料中含有质量分数60%~80%的芳烃, 反应压力(6.0~13.7) MPa, 结果表明, 选择具有强酸性和相对弱的加氢活性的双功能催化剂和反应压力为6 MPa时可在目的产品中保留最多的芳烃, 目前, 该技术在金陵石化和中国石化茂名分公司进行了工业示范。当按生产汽油方案运行时, 汽油馏分收率为53%, 汽油馏分研究法辛烷值大于90, 硫含量小于10 μ g· g-1, 可作为高辛烷值清洁汽油调和组分; 当按生产催化重整进料方案运行时, 优质重整进料的收率为31%, 芳烃潜含量达84.7%, 其中BTX含量为32.0%, 也可以考虑进行芳烃抽提直接制取轻芳烃; 生产改质柴油时, 柴油馏分收率为36%, 十六烷值由原料的19提高到45。应用数据表明, 该技术汽油收率偏低, 柴油十六烷值改善幅度不够大, 而重整进料的收率也偏低, 总的BTX收率较低, 无法给炼油厂带来显著的经济效益。

催化柴油可通过加氢裂化反应直接制备轻质芳烃, 这一途径可以有效减少工艺设备, 降低生产成本, 提高经济效益[21, 25, 41, 51]。但目前对于该工艺的研究尚处于初级阶段, 主要问题在于具有优异性能催化剂的研制、BTX收率低以及氢耗较高, 研究催化柴油加氢裂化反应规律具有深远的现实意义。

目前对于催化柴油加氢裂化反应的研究主要集中于反应机理、反应路径; 对于催化柴油加氢裂化催化剂的考察主要集中在选择不同的金属活性中心和分子筛载体、分子筛载体的改性以及不同分子筛与金属含量对模型化合物如萘加氢裂化转化率及目标产物选择性的影响, 对如何达到催化剂酸量和加氢活性组分含量的匹配考察较少, 关于金属活性中心与分子筛载体的相互作用、催化剂的孔道结构及表面性质对加氢裂化反应的影响尚未有清晰的认识; 关于催化柴油加氢裂化动力学的研究较少, 并且不够深入; 而催化柴油加氢裂化生产BTX的工艺还不成熟, 存在诸多问题, 如何通过调变催化剂性质调整多环芳烃加氢裂化反路径是解决柴油加氢裂化生产BTX的关键。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|

| [56] |

|

| [57] |

|

| [58] |

|

| [59] |

|

| [60] |

|

| [61] |

|

| [62] |

|

| [63] |

|