作者简介:房根祥,1964年生,男,高级工程师,现任西北化工研究院副总工程师,发表论文19篇,授权发明专利4件,获得陕西省科学技术一等奖1项,其他省部级奖励多项。

焦油酚产业链技术开发和相关产业向高端、精细化发展,是传统煤化工产业转型的方向。以低级焦油酚为基础的甲基酚合成具有催化体系近似、工艺过程通用、多产物共生的特点。开发单系统甲基酚多联产技术,有助于减少投资,增强市场适应能力。2,3,5-三甲基氢醌是该产业链走向高端化的重要产品路线。2,3,6-三甲基苯酚催化空气氧化-催化加氢还原法是氢醌合成技术方向,但需解决氧化催化剂效率与易分离性的矛盾,以及相关中间及最终产品的分离效率问题。

Development of synthesis routes based on coker-oil-derived phenols and extension of the related industries to higher-rank fine chemicals is key to up-grading of conventional coal chemical industry. Methyl phenols synthesis from coker-oil-derived lower phenols features similar catalytic systems, interchangeable process and co-production of different chemicals. Development of single system, multi-products technologies may cut the investment and enhance the adaptability to market fluctuation. 2,3,5-trimethyl hydroquinone(TMHQ) is an important product of the product chain. Catalytic air oxidation of 2,3,6-trimethyl phenol followed by hydrogenation is a promising route for TMHQ production. Efforts should be made on sound balance between catalytic efficiency and separatibility of the oxidation catalyst, as well as efficient separation of intermediate- and final-products.

煤焦油是煤热解过程液体产物的总称。因热解用煤及热解工艺不同, 而分为高温煤焦油和中低温煤焦油。高温煤焦油主要来自炼焦行业。低温煤焦油主要来自低阶煤热解和固定床煤气化。煤焦油产量随焦炭、兰炭行业市场消长而起伏。2014年起, 因淘汰落后产能, 产量下降; 2016 年起市场逐步回升, 开工率约50%, 需求量约 11.65 Mt, 供应量约 17.50 Mt[1]。煤焦油可实验室提取的化学物质约400种, 而工业可提取的有用产品要少得多。从煤焦油中提取的酚类称为焦油酚, 分为高级焦油酚和低级焦油酚。高级焦油酚指三甲酚、乙基酚、丙基酚、丁基酚、苯二酚、萘酚、菲酚及蒽酚等, 含量少, 提取困难。低级焦油酚指苯酚、一甲酚和二甲酚。

郑仲等[2]对神木中低温焦油的分析表明, 将焦油切割为重油和轻油, 不考虑酚类含量较少且主要为高级酚的300 ℃以上馏分, 轻油中小于300 ℃馏分占56.54%, 酚含量占原料油的12.91%; 重油中小于300 ℃馏分占50.70%, 酚含量占原料油的17.41%。由此测算, 低级酚含量占焦油质量的约9.8%。我国2016年煤焦油供应量约 17.50 Mt, 折合低级酚约1.72 Mt, 其高附加值利用, 对于炼焦这样的传统煤化工的转型升级具有重要意义。

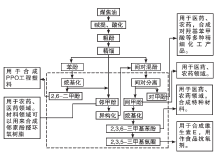

煤焦油中的粗酚经进一步分离后, 得到苯酚、邻甲基苯酚以及对甲基苯酚与间甲基苯酚的混合物等, 后者再经过化学修饰、精馏和去修饰等, 可得到高纯度的对甲基苯酚和间甲基苯酚。一甲酚通过选择性甲基化或重排, 可生成不同取代位的二甲酚、三甲酚, 后者经氧化、加氢、聚合等反应, 合成高分子材料、医药中间体、农药等。苯酚也可经甲基化合成甲基酚, 进入甲基酚产业链(如图1所示)。

低级焦油酚精细化工产业链技术主要涉及甲基化、分子重排、氧化及加氢四类催化反应过程。

焦油酚中含苯酚30%, 邻甲基苯酚10%~13%, 间甲基甲酚14%~18%, 对甲基甲酚9%~12%。一甲酚、二甲酚的来源有焦油酚分离和化学合成, 其中需求量大的如邻甲基苯酚、2, 6-二甲基苯酚主要来自化学合成。三甲酚主要来自化学合成。

国内从事甲基酚合成技术开发和生产的有湖南化工研究院、浙江医药股份有限公司、安徽海华科技股份有限公司、浙江新和成股份有限公司、巴陵石化有限公司、蓝星化工新材料股份有限公司。产品有邻甲基苯酚、2, 6-二甲基苯酚、间甲基苯酚、对甲基苯酚、2, 3, 6-三甲基苯酚、2, 4, 6-三甲基苯酚等。

一甲酚分为邻甲基苯酚、间甲基苯酚和对甲基苯酚, 主要作为合成下游产品的原料。间甲基苯酚可来自石油化工和煤化工两条路线, 前者通过甲苯和邻氯甲苯合成, 后者来自煤焦油深度分离。对甲基苯酚主要来自焦油酚深度分离。

邻甲基苯酚广泛用于合成农药、环氧树脂、染料、医药、抗氧剂等。除了从焦油分离, 主要通过苯酚气相烷基化合成。20世纪70年代由通用电气首先工业化, 此后英国石油、三井东亚、三菱石化、旭化成等均有产业化。催化剂有Fe2O3和MgO两种体系, 添加V2O5、Cr2O3、MnO2以及稀有金属等助催化组分。

邻甲基苯酚和2, 6-二甲基苯酚生产主要集中在发达国家。采用苯酚烷基化法生产的主要有美国通用电气、德国巴斯夫、URBK、荷兰通用电气、英国合成化学、日本三菱石化、旭化成和三井东压等。

刘智凌等[3]针对苯酚与甲醇气相烷基化合成邻甲酚、2, 6-二甲基苯酚, 开发了V2O5-Fe2O3和Fe2O3催化剂, 完成了V2O5-Fe2O3催化剂单管试验和2005 h中试研究。催化剂采用共沉淀法制备。在催化剂负荷90 g· (kg· h)-1、n(苯酚): n(甲醇): n(H2O)=1: 4: 3、氮气流量(1~1.55) m3·

葛振源等[4]在实验室采用共沉淀-干燥-焙烧法制备了V(0.8)Fe(1.5)Cr(0.009)K(0.025)催化剂, 最佳工艺条件为反应温度 365 ℃, n(苯酚): n(甲醇): n(H2O)=1: 7: 3, 空速0.62

二甲酚主要有2, 6-二甲基苯酚、3, 5-二甲基苯酚和2, 5-二甲基苯酚。2, 6-二甲基苯酚是合成聚苯醚的单体; 3, 5-二甲基苯酚是重要的工业中间体, 用于制备抗氧化剂、抗生素、树脂粘合剂和维生素E等; 2, 5-二甲基苯酚主要用于合成吉非罗齐药品、用作染料中间体, 也可用于三甲酚合成。

以煤焦油为基础的二甲酚生产, 除了煤焦油的直接法或间接法分离外, 主要通过苯酚的甲基化获得。苯酚与甲醇的甲基化反应, 其产物为不同取代位的二甲酚, 产物因催化体系和工艺条件而异。

以2, 6-二甲基苯酚为目的产物的合成工艺, 国外主要有日本三菱化学, 采用铁系复合氧化物催化剂; 美国通用电气, 采用氧化镁多组分催化剂。国内华东理工大学开发出V-Fe-Cr-K催化体系, 以邻甲基苯酚为目的产物; 湖南化工研究院开发出V2O5-Fe2O3和Fe2O3两种催化剂, 并完成了前者的中试研究。

闫俊等[5]以Fe(NO3)3 · 9H2O 、Cr(NO3)3· 9H2O、Na2 SiO3· 9H2O为原料, GeO2为助剂, 制备出Fe2O3系2, 6-二甲基苯酚合成催化剂, 在常压、反应温度300 ℃、空速0.67

2.3.1 2, 3, 5-三甲基苯酚

2, 3, 5-三甲基苯酚主要用于医药、染料、有机合成、电子产品和农药等领域, 也是维生素E的重要中间体。生产方法主要有煤焦油提取法、液相重排法和二甲酚气相甲基化法。煤焦油提取法因含量低、分离困难而较少应用。传统的液相重排法以2, 3, 6-三甲基苯酚为原料, AlCl3为催化剂制备, 存在较为严重的设备腐蚀和污染。二甲酚甲基化是2, 3, 5-三甲基苯酚规模化合成的主要路线。

西北化工研究院于2002年开发成功2, 3, 6-三甲基苯酚重排合成2, 3, 5-三甲基苯酚技术, 完成了年产5 t的中试研究, 2, 3, 6-三甲基苯酚重排率≥ 98%, 2, 3, 5-三甲基苯酚选择性≥ 94%, 产品纯度≥ 99%。该工艺适合于产品方案调变、小批量、高端应用场合。

陈立宇等[6]以V2O5为主催化组分, Cr2O3、Fe2O3、MgO、K2O等为助催化剂, γ -Al2O3为载体, 采用多次等体积浸渍、共沉淀法、混捏法, 制备出3, 5-二甲基苯酚气相甲基化合成2, 3, 5-三甲基苯酚催化剂。结果表明, 浸渍法制备的催化剂上转化率可达98.12% ; 沉淀法和机械混合法制备的催化剂上转化率分别为58.03 %和67.61%, 且都有较高的选择性。3, 5-二甲基苯酚与甲醇气相甲基化反应适宜的工艺条件为: 气化温度250 ℃, 反应温度350 ℃, 原料配比n(3, 5-二甲基苯酚) : n (甲醇): n (H2O) =1: 2: 1, 空速0.29

顾金泉等[7]以Fe2O3为主催化剂、Cr2O3、SiO2和K2O为助催化剂, 制备出Fe2O3-SiO2-Cr2O3-K2O/Al2O3催化剂, 并用于3, 5-二甲基苯酚气相甲基化合成2, 3, 5-三甲基苯酚, 在气化温度250 ℃、反应温度370 ℃、n(3, 5-二甲基苯酚): n(甲醇): n(H2O)= 1: 2: 1和空速0.2

王佳等[8]采用Cr2O3、MgO、MnO、PbO2、ZnO对Fe2O3进行调变, 结果表明, 加入MnO和Cr2O3效果较好。在n(Fe2O3): n(MnO): n(Cr2O3)=1: 0.1: 0.02、助催化剂质量分数10%时效果最佳。NH3-TPD表明, Fe2O3-MnO-Cr2O3/Al2O3催化剂酸性位为弱酸性, Al2O3中的强酸性位转为弱酸性位。消除强酸性中心可大幅提高目的产物收率。

2.3.2 2, 3, 6-三甲基苯酚

2, 3, 6-三甲基苯酚主要用于维生素E合成和作为聚苯醚合成单体, 也可作为农药等的中间体。以煤焦油为源头的2, 3, 6-三甲基苯酚合成主要有苯酚甲基化和间甲酚甲基化两种路线。目前国内外主流路线为间甲酚甲基化。间甲酚甲基化催化剂主要有Cr2O3/Al2O3、MgO、Fe2O3、MnO和V2O5等。

国内开展间甲基苯酚合成2, 3, 6-三甲基苯酚研究的有西北化工研究院、华东理工大学、湖南化工研究院、浙江医药股份有限公司、四川天然气研究所等。

姚宪法等[9]采用混捏-干燥-焙烧法制备铁系复合氧化物催化剂, 在装量6 kg的管式反应器考察。催化剂在380 ℃活化8 h。反应温度360 ℃, n(间甲基苯酚): n(甲醇): n(H2O)= 1: 6: 2, 空速0.8 h-1, 压力0.2 MPa。1 300 h考核表明, 催化剂具有较好的活性稳定性, 间甲基苯酚单程转化率大于99.89%, 2, 3, 6-三甲基苯酚选择性大于90.80%。

张广才等[10]采用共沉淀法制备出Fe2O3-GeO2-SiO2-K2O复合催化剂, 用于间甲基苯酚甲基化合成2, 3, 6-三甲基苯酚。结果表明, 当沉淀剂选择25%NH3· H2O、沉淀终点pH=8.0~9.0、焙烧温度550 ℃、焙烧时间(7~8) h时, 催化剂具有较高活性和选择性。较优的反应条件为常压, 反应温度(320~340) ℃, 空速1.0

黄波等[11]以CeO2、CaO、ZnO、ZrO2、Cr2O3对Fe2O3-V2O5 催化剂进行掺杂改性, 采用共沉淀法制得间甲基苯酚甲基化催化剂, 结果表明, 添加Cr2O3可显著改善催化性能, 降低反应温度。优化条件下制备的Fe2O3-V2O5-Cr2O3催化剂在330 ℃和空速0.53

甲基酚的合成具有催化体系近似、工艺过程通用、多产物共生的特点。针对需求多变的精细化学品市场, 开发单系统甲基酚多联产技术, 有助于减少项目投资, 增强市场适应能力。

西北化工研究院在前期研究基础上, 于2009~2011年开展了年产200 t甲基酚多联产中试研究, 完成了百千克级催化剂放大制备。在反应压力(0.1~0.5) MPa、反应温度(320~380) ℃、空速(0.5~1.0)

| 表1 西北化工研究院年产200 t甲基酚多联产中试结果 Table 1 Pilot test results of a 200 t· a-1 methyl phenols co-production plant at the Northwest Research Institute of Chemical Industry(NWRICI) |

甲基酚下游产品主要有医药、农药中间体和新材料。其中作为维生素E中间体的2, 3, 5-三甲基氢醌, 市场需求稳定强劲, 成为近年来产业化热点。

2, 3, 5-三甲基氢醌合成路线有均三甲酚法、苯酚法、偏三甲苯法、2, 3, 6-三甲基苯酚氧化还原法、异佛尔酮氧化法及二乙基酮法等, 其中2, 3, 6-三甲基苯酚氧化还原法为主流合成路线, 又分为化学氧化-还原和催化空气氧化-催化加氢还原两种工艺。化学氧化-还原工艺因污染环境而逐渐被淘汰。从易于规模化和环境友好角度, 催化空气氧化-催化加氢还原工艺为发展方向。该方法分为苯醌合成和苯醌加氢两个步骤。前者以2, 3, 6-三甲基苯酚为原料, 在均相或非均相催化剂作用下, 被空气催化氧化为2, 3, 5-三甲基苯醌; 后者在临氢条件下, 苯醌非均相催化加氢生成2, 3, 5-三甲基氢醌。粗产品经精馏分离得到最终产品。

该工艺路线中, 催化技术的研究热点为2, 3, 6-三甲基苯酚氧化催化剂。传统催化剂为包含多金属离子的均相催化体系, 已规模化工业应用。近年来, 除了尝试用离子液体催化体系取代现有体系外, 研究的主要方向为非均相催化剂, 如Ti 掺杂的微孔沸石TS-1、介孔 Ti-Si 分子筛、复合介孔沸石等[12]。均相催化的优点是催化效率高, 缺点是催化剂分离困难, 且容易产生废水。非均相催化的优点是易于分离, 缺点是反应孔道影响催化效率, 且对催化剂水热稳定性要求高。从工业应用角度, 如果解决均相催化剂的分离难题, 减少甚至基本消除废水排放, 可大大提高现有技术的竞争力。

西北化工研究院自2009年起开展2, 3, 6-三甲基苯酚催化空气氧化-催化加氢还原合成2, 3, 5-三甲基氢醌工艺技术及催化剂开发。氧化工段采用含多种过渡金属离子(Cu2+、Mn2+、Li+、Zn2+、Co2+、Ni2+等)的催化剂溶液。加氢工段采用Pd/C、Pt/C催化剂。氧化催化剂与中间产物分离、中间产物纯化、最终产物分离纯化采用多塔精馏和多重结晶。产品纯度99%, 保质期达到180天, 氧化催化剂回收使用率接近100%。目前正在进行工业放大。

目前, 国内生产2, 3, 5-三甲基氢醌的企业主要有浙江医药股份有限公司、浙江新和成股份有限公司、湖北能特科技股份有限公司、福建海欣药业股份有限公司、北大医药股份有限公司等。

(1) 低级焦油酚产业链技术的开发和产业向高端、精细化发展, 是传统煤化工产业转型发展的重要方向。

(2) 甲基酚合成具有催化体系近似、工艺过程通用、多产物共生的特点。开发单系统甲基酚多联产技术, 有助于减少项目投资, 增强市场适应能力。

(3) 2, 3, 5-三甲基氢醌是低级焦油酚产业链走向高端化、精细化的重要产品路线。从原料来源和易于规模化、绿色化考虑, 2, 3, 6-三甲基苯酚催化空气氧化-催化加氢还原法是发展方向。该技术产业化主要需解决氧化催化剂效率与易分离性的矛盾, 以及相关中间产品及最终产品的分离效率问题。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|