作者简介:徐景东,1984年生,男,博士,工程师,研究方向为油品加氢催化剂。

近年来,渣油加氢处理规模不断提高,由此产生的渣油加氢失活催化剂量随之增长。渣油加氢失活催化剂的回收与再利用能够减少环境污染,提高炼油厂经济效益。围绕渣油加氢失活催化剂的再生使用、失活催化剂在其他领域的利用以及从失活催化剂中回收有价金属等方面探讨提升失活催化剂附加值的方法。

Spent resid hydrotreating catalysts increased significantly in the last decade due to constant scale expansion of resid treatment.Recycling and reutilization of spent resid hydrotreating catalysts could reduce pollution and improve economic efficiency of refinery.In this paper,we focus on the methods for upgrading added value of spent catalysts,including but not limited to the regeneration of resid hydrotreating catalysts,their reutilization in other fields and the recovery of valuable metals from the spent catalysts.

近年来, 原油资源的重质化越来越明显, 随着对轻质燃料油消费需求的增长和环境保护法规的日益严格, 渣油加氢逐渐成为渣油轻质化和优质化的重要技术[1]。在渣油加氢工艺中, 催化剂发挥着脱除渣油的金属(主要是Ni和V)及S和N等杂原子的作用。渣油加氢催化剂由于积炭和不可逆的金属沉积, 容易失活, 一般运转周期约一年。渣油加氢失活催化剂年产生量非常大, 并且不易再生使用[2], 只能成为固体废弃物, 失活催化剂中含有C、S及金属Ni、Co、Mo和V等, 采用弃置或直接掩埋的方法, 容易与水接触, 浸取出金属或释放出有害气体, 对环境造成污染, 被列为危险废弃物[3], 因此, 需要在符合环保法规要求前提下进行严格的预处理。

实现渣油加氢失活催化剂的回收和再利用, 既有利于减少环境污染, 还能使资源得到循环使用, 提高炼油厂经济效益。本文围绕渣油加氢失活催化剂的再生使用、失活催化剂在其他领域的利用以及从失活催化剂中回收有价金属探讨提升失活催化剂附加值的方法。

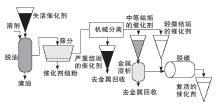

渣油加氢催化剂在运行过程中, 积炭和金属沉积不仅覆盖了催化剂活性位, 而且改变了催化剂比表面积、孔容和孔径分布等, 导致催化剂活性不断下降, 直至不能满足装置需要。为了复活渣油加氢失活催化剂, 除了脱除催化剂表面积炭, 还必须选择性脱除失活催化剂上的金属污染物, 同时将活性金属脱除率和对催化剂原有物化性质的影响控制在最低。科威特科学研究院石油研究中心开发了渣油加氢失活催化剂的复活工艺[4], 如图1所示。失活催化剂经脱油和筛分后, 通过机械分离严重结垢催化剂与部分结垢催化剂, 严重结垢催化剂送到金属回收公司, 轻度结垢催化剂通过浸取金属和脱除积炭得到复活催化剂。采用这种工艺可复活70%的失活催化剂, 复活催化剂活性可达新鲜催化剂的95%。该工艺的经济评估表明, 渣油加氢失活催化剂的复活和再利用可行, 其内部收益率为20%。

失活催化剂上的积炭一般通过控制气氛、升温速率和燃烧温度进行脱除, 而金属污染物则需通过浸取法脱除。为了脱除沉积在催化剂上的金属污染物, 并保持催化剂的机械强度, 一般采用有机酸浸取的方法。Marafi M等[5]研究了有机酸对失活催化剂中金属脱除效率, 发现对V的脱除效率顺序为:乙二酸> 丙二酸> 乙酸, 进一步研究了氧化剂与有机酸结合使用效果[5, 6, 7, 8, 9], 如H2O2、HNO3、Al(NO3)3和Fe(NO3)3等。氧化剂的作用不同于有机酸, 如对于未脱除积炭的催化剂[7], 1 mol· L-1的Al(NO3)3添加至0.66 mol· L-1乙二酸溶液时, V和Ni浸取效率大大提高, 而对丙二酸和乙酸的影响相对较小。氧化剂在酸性溶液中, 能将金属硫化物氧化成氧化物, 氧化物更容易与有机酸络合生成能溶于水的化合物, 从而提高浸取效率。Stanislaus A等[6]研究了不同处理方法对失活催化剂再生活性的影响。新鲜催化剂和失活催化剂的化学组成和物理性质如表1所示。从表1可以看出, 失活催化剂上除了积炭, 还沉积较多的金属Ni和V。

| 表1 新鲜催化剂和失活催化剂的化学组成和物理性质[6] Table 1 Chemical composition and physical properties of fresh and spent catalysts |

新鲜催化剂、失活催化剂和再生催化剂的比表面积、孔容和加氢脱硫活性如表2所示。从表2可以看出, 先采用乙二酸和H2O2溶液处理失活催化剂, 再焙烧脱除积炭的方法, 能够显著恢复催化剂的孔容(从0.12 mL· g-1到0.43 mL· g-1)和比表面积(从52 m2· g-1到181 m2· g-1), 并将催化剂的加氢脱硫活性恢复到新鲜催化剂的97%。进一步研究发现, 35%V的脱除能够恢复催化剂大部分的比表面积和孔容以及加氢脱硫活性[10], 部分V沉积在载体上, 而不是覆盖在催化剂活性金属上。

| 表2 新鲜催化剂、失活催化剂和再生催化剂的比表面积、孔容和加氢脱硫活性[6] Table 2 Surface area, pore volume and HDS activity of fresh, spent and rejuvenated catalysts |

再生过程中, 提高催化剂活性的主要原因可能有:(1) 除去金属沉积物和积炭, 恢复催化剂大部分的比表面积和孔容; (2) 活性金属在浸取过程中可能在催化剂表面进行再分散; (3) 部分Ni或Co以镍铝尖晶石或钴铝尖晶石的形式存在, 可以通过试剂浸取出来并在钼酸盐上再分配, Ni或Co与Mo的紧密接触, 有利于形成Ni-Mo-S或Co-Mo-S的活性相结构; (4) 残留在催化剂中的V可能与Ni-Mo或Co-Mo发生协同作用, 形成新的活性相中心, 促进反应。

将失活催化剂脱除积炭后用于渣油加氢裂化, 发现这些催化剂具有很高的加氢裂化活性。Sakabe T等[11]将失活催化剂用于科威特常压渣油的加氢裂化, 整体加氢脱硫活性和400 ℃以上馏分油裂解活性分别为80%和74%。

渣油加氢催化剂失活后, 还可用于其他较低要求的加氢装置。Duddy J E等[12]将失活再生催化剂从反应器后端移至同一反应器前端装填。Sudhakar C等[13, 14]报道反应后渣油加氢催化剂用于石脑油加氢。相对于新鲜催化剂, 反应后催化剂能选择性脱除硫, 同时减少烯烃的加氢饱和, 有助于降低辛烷值损失和减少氢气消耗。

渣油加氢失活催化剂经过预处理后, 用于制备新的加氢处理催化剂。Marafi M等[15]将失活催化剂经脱油和粉碎后, 按不同比例与拟薄水铝石混捏制备成新的渣油加氢催化剂。即使掺杂40%失活催化剂, 新催化剂仍具有较多大孔及较高孔容和比表面积。以科威特常压渣油为原料, 在压力12 MPa、空速1 h-1、氢油体积比1 000、反应温度370 ℃或390 ℃条件下, 评价新催化剂和工业加氢脱金属催化剂活性。结果表明, 掺杂40%失活催化剂后, 新催化剂的加氢脱钒、加氢脱镍和加氢脱硫活性均高于工业催化剂活性。失活催化剂经浸取或水热处理后[16], 再制备成新加氢脱金属催化剂, 能进一步提高新催化剂的加氢脱金属和加氢脱硫活性。因此, 含有大量V的失活催化剂有可能回收循环使用, 制备新的渣油加氢脱金属催化剂。

失活催化剂由于含有Ni、Mo和V等金属, 在其他领域可以作为催化剂活性组分。Furimsky E等[17]研究了失活加氢催化剂用于高温废气净化处理(脱H2S)的吸附剂。3种失活再生加氢催化剂和两种相对应的新鲜催化剂以及铁酸锌在煤气化模拟废气中H2S的脱除效果表明, 积炭失活加氢催化剂具有相对较高的净化效率, 而积炭和金属同时失活的加氢催化剂的净化效率较低。将失活Co-Mo/Al2O3和Ni-Mo/Al2O3催化剂[18]用于H2S的转化, 结果表明, 对于H2S直接分解反应, 失活催化剂活性比新鲜催化剂活性高约80%。

Gonzá lez-Garcí a O等[19]和Cedeñ o-Caero L等[20]研究发现, 失活催化剂对于模型化合物和工业墨西哥柴油具有很好的氧化脱硫性能。从失活加氢脱硫催化剂制备的V-Mo基催化剂有可能用于柴油超深度脱硫的氧化脱硫过程。

Ku B C等[21]开发了一种以失活催化剂制备选择性催化还原NOx催化剂的方法。失活催化剂经焙烧、研磨和浆化后负载于蜂窝陶瓷。活性结果表明, 制得的催化剂经(400~600) ℃焙烧后, 最佳反应温度为(270~320) ℃, NOx转化率可达98%甚至更高。与传统催化剂相比, 该类催化剂同时具有较高的NOx脱除活性、热稳定性和抗硫化物中毒的能力。但由于该方法失活催化剂用量少, 对失活催化剂的回收率只有30%。针对这个问题, Choi K I等[22]改进了制备工艺, 将预处理的失活催化剂与WO3/TiO2混合制成催化剂, 失活催化剂质量掺杂比例可达70%, 该类催化剂在反应温度(240~480) ℃时, 活性在90%以上, 最高活性可达100%, 同时, 催化剂抗硫化物中毒能力也很强, 可在高温下用于脱除NOx的反应。

渣油加氢失活催化剂中含有大量的Al、Ni、Co、Mo和V等金属。这些有价金属主要来自于矿石的提炼, 一般用于钢铁工业和特殊合金的制造。渣油加氢失活催化剂可以作为这些金属的廉价来源, 并且回收的金属可用于制备加氢处理催化剂, 能够循环和再利用, 减少对环境的污染。目前国内外已有一些催化剂处理公司建立了大规模的失活加氢催化剂回收金属或金属化合物的装置[23]。金属回收的方法主要包括浸取、焙烧-浸取法、氯化法和电解池回收法等。

浸取法是指利用浸取剂将失活催化剂中的金属溶出并回收。浸取剂通常采用氨或铵盐溶液、不同浓度无机酸(如H2SO4、HCl或HNO3等)和碱液以及水溶性有机酸(如乙二酸、柠檬酸)溶液。微生物浸取法利用微生物可将固体化合物转化为可溶性化合物, 为失活催化剂回收金属提供了一种新颖的方法。

Hubred G L等[24, 25]将失活加氢催化剂脱碳后, 再用铵盐溶液(如碳酸铵或硫酸铵)至少可浸取85%Mo、75%~85%V、75%~80%Ni和45%Co。Marcantonio P J等[26]采用氨、铵盐和H2O2的混合溶液浸取失活催化剂中的金属, 发现初始pH=10.4, 氨、铵盐和H2O2浓度分别为2 mol· L-1、0.5 mol· L-1和mol· L-1时, Mo、V、Ni和Co的浸取率分别为93%、88%、80%和78%。Villarreal M S等[27]在室温用氨水[(15~17) mol· L-1]从失活脱金属催化剂(含质量分数27.3%V2O5、1.92%MoO3、3.2%NiO和39.6%Al2O3)中选择性提取98%的V, 而Mo和Ni则不被浸取。

不同类型的无机酸和有机酸均可用于失活催化剂中金属的浸取。相比于无机酸, 水溶性有机酸在环境方面的安全隐患较低, 并且对金属的浸取具有更高的选择性。Zhang P等[28]开发了一种金属全回收的方法, 失活催化剂脱碳后, 用63%H2SO4处理并加热干燥, 生成的硫酸盐用水溶解。不同金属在不同pH值下, 用不同萃取剂采用液液萃取的方法可实现分离和全回收。Mulak W等[29]研究了乙二酸和H2O2混合溶液对失活加氢脱硫催化剂中的Mo、Ni、V和Al等元素的浸取效率。结果表明, 在50 ℃、0.5 mol· L-1的C2H2O4和3.0 mol· L-1的H2O2溶液中浸取4 h, Mo、V、Ni和Al的浸取率分别为90%、94%、65%和33%。Marafi M等[30]对超声结合强酸浸取金属进行研究, 与H2SO4相比, 柠檬酸能更有效、更具选择性地浸取Mo、V和Ni。与传统机械搅拌相比, 超声能增强浸取效率。超声和柠檬酸共同作用可实现低温(如60 ℃)浸取大部分(> 95%)的Mo、V和Ni。

研究表明, 碱液能够用于选择性浸取失活催化剂中的Mo和V。Rokukawa N等[31]报道了一种用Na2CO3和H2O2混合溶液浸取金属的方法, 可选择性回收99%以上的Mo和约85%的V, 并保持很低的Ni、Co和Al浸取率。Villarreal M S等[27]对比了两种不同浓度NaOH溶液浸取效果。10%NaOH溶液可浸取约92%Mo和89%V, 40%NaOH溶液可浸取约79%Mo和72%V, 这两种溶液均只能浸取很少量的Ni和Al。

生物浸取法具有反应温和、能耗低、流程简单和环境友好等特点, 采用生物浸取法回收失活催化剂中的金属, 以期减少酸或碱浸取的高成本和带来的环境污染。Mishra D等[32, 33]考察了一步法和两步法的生物浸取。一步法中, 嗜酸细菌直接在失活催化剂上生长, Ni、Mo和V的一步法回收率分别为88%、58%和32%。两步法首先利用嗜酸细菌将硫转化为H2SO4, 并用该酸性溶液浸取失活催化剂上的Ni、Mo和V等金属, 在50 g失活催化剂· (L-浆液)-1和20 g元素硫· (L-浆液)-1条件下处理7天, Ni、Mo和V回收率分别为88%、46%和95%。与H2SO4直接浸取相比, 生物浸取法金属回收率相对高一些。生物浸取法处理时间长, 仍需做更多的研究才可能用于工业化。

焙烧-浸取法利用失活催化剂与碱金属试剂(Na或K盐)一起焙烧熔融后, 形成易溶于水的碱金属化合物, 用水浸取碱金属化合物后, 大部分Co和Ni残留在滤渣中可经酸再次浸取, 滤液中的金属元素使用分离方法进行回收。Chen Y等[34]利用碱焙烧-浸取法, 再结合沉淀、分离和酸浸取等方法处理失活催化剂, V、Mo、Ni和Co的回收率分别为95.8%、98.9%、98.2%和98.5%, Al回收率为90.6%, 且回收的Al2O3纯度为99.9%。Llanos Z R等[35]开发了一种回收失活催化剂中Mo、V、Ni、Co和Al的工艺, 可以将这些金属转化为NH4VO3、V2O5、MoO3、熔融Al2O3和高纯度的Ni/Co合金。

表3为浸取法和焙烧-浸取法的金属回收率。虽然不同方法的金属回收率相近或者回收率范围有所重叠, 但是应充分考虑其他因素, 如原材料成本、回收步骤、相关排放、苛刻度和安全要求等, 以确定最合适的金属回收方法。

| 表3 不同浸取法或焙烧-浸取法的金属回收率 Table 3 Summary of metal recovery by different leaching and roasting methods |

文献[37, 38, 39, 40, 41]报道采用氯化法回收失活催化剂中的金属。Gravey G等[39]采用碳热氯化法将除油后催化剂在(500~600) ℃用氯气处理, V、Mo和Al转化为可挥发化合物, 进行选择性分离后回收率超过90%, Ni和Co氯化物不挥发, 仍残留在固体中。Gaballah I等[40, 41]研究了选择性氯化法回收失活催化剂中金属, 未除碳样品在500 ℃经Cl2-N2或Cl2-O2混合气处理30 min后, Mo和V回收率分别为98%和80%, Co和Ni氯化物几乎不挥发, Al只有3%~9%被氯化; 除碳催化剂在相同条件下用Cl2-CO混合气处理后, Mo、V和Al回收率分别为97%、82%和≤ 3%, Ni和Co的化合物只有小于5%进入气相中。Ni和Co氯化物通过酸性水浸取回收, 剩余的固体基本上只有Al2O3。氯化法虽然可选择性回收金属Mo和V, 但同时会产生大量有毒气体。

随着原油重质化和劣质化以及环保要求的日益严格, 渣油加氢能力迅速发展, 催化剂用量逐年增加。目前我国渣油加氢装置的催化剂用量大、使用周期短且一般不再生使用, 影响了渣油加氢装置的经济性和环保性。渣油加氢失活催化剂回收主要有再生使用和金属回收。再生使用可以经济快捷有效地实现失活催化剂的使用价值, 但大部分仍处于实验室阶段, 而大多数金属回收尤其是采用酸碱处理的方法, 存在污染、高成本和高能耗等问题。渣油加氢失活催化剂的回收与再利用能够降低环境污染, 提高炼油厂经济效益, 应用前景广阔, 研究者很有必要在已有的研究成果上积极探索绿色无污染、资源循环化的利用途径, 充分提升渣油加氢失活催化剂的附加值。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|