作者简介:赵安民,1983年生,男,湖北省宜昌市人,博士,高级工程师,研究方向为工业催化。

采用共沉淀法制备以Ni为活性组分的Ni-Mg-Al-O高温甲烷化催化剂,考察MgO质量分数为8%、10%、12%和14%时对催化剂性能的影响,并采用N2低温吸附、XRD、H2-TPR和H2-脉冲化学吸附对样品进行表征。结果表明,MgO质量分数超过10%时,会增加活性组分与载体间的相互作用,提高NiO的还原温度,降低活性组分的分散度;MgO质量分数为10%时有助于提高催化剂的低温催化活性和高温稳定性。

Ni-Mg-Al-O high temperature methanation catalysts with Ni as active component were prepared by co-precipitation methods.Effect of MgO content (8wt%,10wt%,12wt% and 14wt%) on catalytic performance was investigated.Structures and properties of the catalysts were characterized by N2-physisorption,XRD,H2-TPR and pulse H2-chemsorption.Results showed that catalysts with over 10wt% MgO had enhanced interaction between active components and carriers,higher reduction temperatures and lower dispersion of active components.Eventually,catalyst with 10wt% MgO showed excellent low temperature activity and high temperature stability.

随着工业化和城市化的持续推进, 天然气需求快速增长。我国煤炭资源丰富, 发展煤制天然气可增加天然气的供应, 保障国家能源安全[1]。合成气甲烷化催化剂是整个煤制天然气技术的核心[2, 3, 4], 为提高工艺的经济性, 催化剂床层必须在低的入口温度(约260 ℃)和高的出口温度(约650 ℃)条件下长期稳定运行。

Ni基催化剂对甲烷化反应具有较好的活性和选择性, 被广泛应用于甲烷化催化体系[5, 6, 7, 8, 9, 10, 11]。Ni-Al2O3体系的研究最具实用价值, 加入各种助剂可以提高Ni-Al2O3体系甲烷化催化剂的催化性能, 如碱土金属[8, 9]、稀土金属[10]或复合助剂[11]等。王玉和等[8]研究表明, MgO与NiO可在所有组成范围形成固溶体, 这种固溶体能抑制Ni晶粒的聚集, 提高Ni物种的分散度。杨霞等[9]研究了MgO对Ni/Al2O3催化剂上CO甲烷化性能的影响, 结果表明, 加入MgO可减小Ni晶粒尺寸, 增强催化剂抗积炭能力。本文采用共沉淀法制备以Ni为活性组分的Ni-Mg-Al-O高温甲烷化催化剂, 研究MgO加入量对催化剂性能的影响。

按化学计量比将Ni(NO3)2· 6H2O(分析纯)、Al(NO3)3· 9H2O(分析纯)以及Mg(NO3)2· 6H2O(分析纯)溶解于去离子水中形成4种浓度的混合溶液, 其中保持cNi=0.5 mol· L-1, 而Al3+与Mg2+摩尔浓度发生变化:当cAl=0.64 mol· L-1时, cMg =0.16 mol· L-1; 当cAl=0.60 mol· L-1时, cMg =0.20 mol· L-1; 当cAl=0.58 mol· L-1时, cMg =0.23 mol· L-1; 当cAl=0.55 mol· L-1时, cMg =0.27 mol· L-1, 分别对应焙烧后氧化物粉料中MgO的质量分数为8%、10%、12%以及14%。以Na2CO3溶液(1.5 mol· L-1)为沉淀剂, 采用并流沉淀, 控制pH=7~8, 所得沉淀经过陈化、离心过滤洗涤、干燥及700 ℃焙烧4 h后得到焙烧粉料, 在焙烧粉料中加入质量分数2%石墨和5%水泥进行球磨, 然后成型、压蒸、烘干、焙烧后得到氧化态催化剂, 按MgO质量分数将催化剂依次标记为AM-8、AM-10、AM-12以及AM-14。

N2低温吸附采用美国麦克仪器公司2020物理吸附仪, 将样品在300 ℃抽真空预处理7 h, 以N2为吸附介质, 在-196 ℃进行比表面积、孔容和平均孔径的测定。

采用日本岛津公司XRD-6100X射线衍射仪, CuKα , 工作电压50 kV, 工作电流180 mA, 扫描速率10 ° · min-1, 步幅0.02° , 扫描范围10° ~80° 。

H2-TPR表征采用美国麦克仪器公司 AutoChemⅡ 2920全自动程序升温化学吸附仪, 样品用量50 mg, 样品于20 mL· min-1的Ar气氛下升温至300 ℃保持4 h, 冷却至室温, 切换为20 mL· min-1的还原气(10%H2-Ar), 并以10 ℃ mL· min-1的升温速率程序升温, TCD检测。

H2-化学吸附测定采用美国麦克仪器公司 AutoChem Ⅱ 2920全自动程序升温化学吸附仪, 样品用量为50 mg, 样品在流速为30 mL· min-1的10%H2-Ar气氛升温至700 ℃, 并保持4 h, 再切换成流速为20 mL· min-1的Ar气, 自然降温至50 ℃, 脉冲注入10%H2-Ar混合气, TCD检测。

新鲜催化剂样品预还原:将氧化态催化剂颗粒(ϕ 5 mm× 5 mm)装入内径10 mm不锈钢反应管, 将不锈钢管置于电加热炉内。加热炉的控温热电偶位于反应管外部对应催化剂床层的位置。向反应管中通入H2(500 mL· min-1), 以2 ℃· min-1的速率加热至700 ℃并维持4 h。继续通入H2, 使加热炉自然降温, 降温后切换成1%O2-N2混合气钝化4 h, 钝化完成后取出催化剂样品。

活性评价在固定床连续流动反应装置进行。将预还原催化剂制成(60~80)目的颗粒, 取1 mL与等粒度9 mL惰性载体混合均匀后装入反应管并置于电加热炉内。先将催化剂在350 ℃、H2气氛还原活化2 h, 然后在还原气氛降温至260 ℃, 并切换成反应气氛φ (CH4)=44.1%、φ (H2)=33.3%、φ (CO)=8.1%、φ (CO2)=2.7 %、φ (H2O)=10%和φ (N2)=1.8%, 压力3.0 MPa, 空速30 000 h-1, 稳定后测定CO转化率; 得到稳定CO转化率数据后, 将温度调至750 ℃, 并将气氛切换成φ (H2)=80%, φ (H2O)=20%, 在此条件下快速老化5 h, 自然降温至260 ℃, 测定老化后的CO转化率。

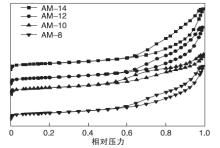

图1为焙烧催化剂的N2吸附-脱附等温线。

由图1可以看出, 焙烧催化剂的N2吸附-脱附等温线属于第Ⅳ 种类型, 为典型的介孔材料, 均存在H4型滞后环, 表明具有狭缝状孔结构[12]。

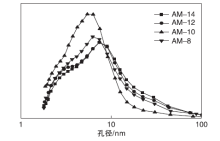

图2为焙烧催化剂的孔径分布。由图2可以看出, 焙烧催化剂的孔径均为单峰分布, MgO质量分数为10%时, 孔径分布更集中。

表1列出焙烧催化剂的织构性能参数。由表1可以看出, MgO质量分数小于等于12%时, 随着MgO质量分数增加, 比表面积增加, 孔容和平均孔径减小; MgO质量分数为14%时, 比表面积明显下降。由此可见, MgO含量变化会引起材料织构性能的变化, MgO质量分数为12%时, 比表面积最大, 平均孔径最小。

| 表1 焙烧催化剂的织构性能参数 Table 1 Textural properties of calcinated catalysts |

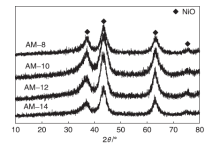

图3为焙烧催化剂的XRD图。从图3可以看出, 焙烧催化剂的衍射峰峰型较宽, 峰强度差, 表明结晶度较差。这些衍射峰归属为NiO特征衍射峰。

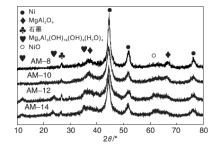

图4为预还原催化剂的XRD图。从图4可以看出, 所有样品均在44.4° 、51.8° 和76.2° 检测到Ni特征衍射峰, 表明催化剂经预还原后, 绝大部分NiO可以被还原成具有活性的Ni粒子; 所有样品在26.5° 检测到石墨衍射峰, 这是由于催化剂在成型时加入了成型助剂石墨; 所有样品在37.0° 和65.9° 检测到MgAl2O4衍射峰; AM-12和AM-14催化剂在62.3° 检测到NiO晶相, 这可能是由于过多MgO的添加增加了NiO与载体间的相互作用, 在预还原条件下很难被还原所致。另外, AM-12和AM-14催化剂在11.6° 、23.5° 、35.6° 检测到具有水滑石结构的Mg5Al3(OH)16(OH)3(H2O)4, 可能是由于过多MgO的添加会导致样品在预还原后再度重构成水滑石结构[13], 从而导致样品的水热稳定性变差, 影响催化活性。

表2列出利用谢乐公式以44.4° 为基准时计算的不同催化剂上Ni晶粒尺寸以及由H2化学吸附计算所得的Ni金属比表面积。

| 表2 预还原催化剂上Ni晶粒尺寸及Ni金属比表面积 Table 2 Average crystalline diameter and Ni-area of reduced catalysts |

由表2可以看出, 随着MgO含量增加, Ni晶粒尺寸先减小后增大, MgO质量分数为10%时, Ni晶粒尺寸最小。结果表明, MgO质量分数为10%时, 可以有效抑制Ni晶粒在还原过程中长大, 从而有利于样品的水热稳定性。由表2还可以看出, 采用共沉淀法制备的催化剂金属比表面积较高, 表明共沉淀法利于活性组分的分散, 能在活性组分含量较高时仍然保持高的分散性。AM-8和AM-10催化剂的Ni金属比表面积相差很小, 但明显高于AM-12和AM-14催化剂, 表明过量MgO的添加不能提高Ni分散度, 反而会降低Ni分散度。AM-8和AM-10催化剂的分散度最佳, 从侧面反映这两种催化剂的稳定性更高。

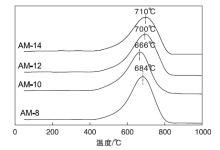

焙烧催化剂的H2-TPR谱图如图5所示。

从图5可以看出, 所有样品的还原温度区间为(400~850) ℃, 主峰还原温度约680 ℃。还原温度高低与NiO物种与载体之间相互作用的大小相对应。主峰的还原温度随着MgO含量的增加出现先降低后升高的趋势。由此表明, MgO加入量的改变会导致NiO与载体之间相互作用发生变化, 适量MgO可降低样品的还原温度, 过多MgO会增加NiO与载体之间相互作用, 导致NiO更难还原[14]。在共沉淀体系过程中, Ni2+、Mg2+、Al3+接触紧密, 焙烧后Ni2+与Mg3+或Al3+很容易形成大量的NixMg1-xO和少量NiMg(Al)O尖晶石结构, 导致NiO更难还原。采用本文方法制备时, MgO质量分数为10%, 还原性能最佳。

催化剂老化前后CO转化率如表3所示。

| 表3 催化剂老化前后CO转化率 Table 3 CO conversion of fresh and aged catalysts |

从表3可以看出, 无论新鲜催化剂还是老化后催化剂, AM-10催化剂性能明显优于AM-8、AM-12和AM-14催化剂。对比XRD结果可知道, AM-10催化剂载体与活性组分NiO相互作用适中, AM-12和AM-14催化剂在预还原过程中, 结构发生变化, 不利于催化剂的水热稳定性。对比H2-TPR结果可知, AM-10催化剂的主峰还原温度最低, 最易形成具有活性的Ni粒子。对比H2-化学吸附结果可知, AM-8和AM-10催化剂具有很高的Ni金属分散度。综上所述, AM-10催化剂的NiO更易被还原成高分散的活性Ni粒子, 水热稳定性较好, 老化前后, 均表现出最佳的催化活性。

(1) 随着MgO含量变化, 活性组分与载体间的相互作用发生变化, MgO质量分数为10%时, 活性组分与载体间的相互作用最弱, NiO还原温度最低。

(2) MgO质量分数超过10%时, 在催化剂预还原后, Mg、Al和H2O再度重构成水滑石结构, 不利于催化剂的水热稳定性。

(3) MgO质量分数为10%时, 催化剂表现出最佳的催化活性与水热稳定性能。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|