作者简介:吴莉芳,1987年生,女,山东省聊城市人,硕士,工程师,研究方向为工业催化。

以Beta分子筛为载体,采用等体积浸渍法制备不同双组分金属类型(Ni-Mo、Ni-W和Co-Mo)加氢裂化催化剂,利用XRD、BET、NH3-TPD、Py-IR和H2-TPR等对催化剂进行表征。在固定床连续加氢反应器上考察催化剂对四氢萘加氢裂化性能的影响,结果表明,催化剂CAT-a(Ni-Mo/Beta)有较适宜的比表面积和孔体积,酸量和酸强度最大,四氢萘转化率和BTX选择性最高。以Ni-Mo/Beta催化剂为研究对象,考察不同金属负载量对催化剂物化性质及四氢萘反应性能的影响,结果表明,Beta分子筛载体上金属负载质量分数18%的催化剂最适宜四氢萘加氢裂化多产BTX类物质。

With Beta molecular sieve as supporter,hydrocracking catalysts(Ni-Mo,Ni-W and Co-Mo) were prepared by incipient wetness impregnation method,characterized by XRD,BET,NH3-TPD,Py-IR,H2-TPR,etc,and investigated in a continuous fixed bed hydrogenation reactor for hydrocracking of tetralin.The results showed that conversion of tetralin and selectivity of BTX were highest over catalyst of CAT-a(Ni-Mo/Beta) because of suitable surface area,pore volume,and biggest acidity and acid strength.Then,effects of different metal loading were investigated on the properties of catalyst properties and tetralin conversion over Ni-Mo/Beta catalyst.Reaction results showed that the Beta molecular sieve supported with 18wt% metal component was the most suitable catalyst for tetralin hydrocracking to BTX.

在石油炼制过程中, 加氢裂化技术占有重要地位, 催化剂是影响加氢裂化反应的关键因素, 为达到良好效果, 要求催化剂含有具有催化裂化功能的酸性位和具有加氢功能的活性位[1]。分子筛具有酸性强、酸中心多和加氢裂化程度高的特点, 尤其是Beta分子筛, 其酸中心较多, 有超稳定化骨架结构, 骨架硅铝较高, 热稳定性高。

在加氢裂化催化剂制备工艺及催化性能研究中, 金属活性组分作为主要成分, 可以使多环芳烃加氢饱和, 同时避免因烯烃在催化剂表面缩合而导致活性降低, 维持长周期运转[2], 还可以通过与酸性载体的相互作用影响其物化性质。贵金属有较高的催化活性和产物选择性, 但容易受原料中硫的影响而中毒; 对于非贵金属而言, 来自原料的影响较小, 催化活性较稳定, 所以研究不同金属组分对催化剂性能的影响具有指导意义[3]。在催化剂制备过程中, 应合理设计活性金属负载量, 在提高活性位密度的同时, 保证催化剂具有良好孔结构和活性金属分散度, 从而有效提高催化加氢活性。

本文分别以Ni-Mo、Ni-W和Co-Mo为金属活性组分, 以改性Beta分子筛为酸性载体, 制备一系列不同双组分金属类型的加氢裂化催化剂, 在固定床连续加氢装置上考察催化剂对四氢萘的反应性能的影响, 并对不同金属负载量的Ni-Mo/Beta催化剂进行物化性质表征及活性评价。

不同双组分金属类型加氢裂化催化剂制备:将一定量Beta分子筛、大孔氧化铝和田菁粉在碾压机中混合均匀, 加入含有硝酸的胶溶液, 经挤条、成型、干燥和焙烧后得到载体; 采用等体积浸渍法, 根据载体吸水率, 将预先配制好的Ni-Mo、Ni-W和Co-Mo的双金属组分浸渍液均匀喷洒在载体上, 120 ℃干燥4 h, 马弗炉中程序升温至500 ℃焙烧3 h, 即得到不同金属组分类型催化剂, 分别标记为CAT-a、CAT-b和CAT-c。

不同金属负载量Ni-Mo/Beta催化剂制备:以硅铝物质的量比为40的改性Beta分子筛为原料, 与大孔氧化铝和田菁粉混合, 加入含有硝酸和柠檬酸的胶溶液, 在混捏机中混匀, 挤条, 成型, 120 ℃烘箱干燥6 h, 马弗炉中室温下程序升温至500 ℃, 焙烧3 h, 得到所需载体。根据制备载体的吸水率, 将配制好的含有不同金属含量的硝酸镍和钼酸铵溶液, 分别等体积均匀浸渍在载体上, 烘箱120 ℃干燥6 h, 马弗炉中室温下程序升温至500 ℃焙烧3 h, 即可得到所需的加氢裂化催化剂, 其中, 活性金属(NiO+MoO3)负载质量分数分别为12%、15%、18%、21%和24%的催化剂分别标记为CAT-12、CAT-15、CAT-18、CAT-21和CAT-24。

采用荷兰Panalytical公司X’ Pert Pro MPD型X射线衍射仪进行XRD表征, CuKα , λ =1.540 60 nm, 工作电压45 kV, 工作电流40 mA, 扫描速率5° · min-1。

采用美国麦克仪器公司ASAP 2400型自动吸附仪, 静态低温吸附容量法测定分子筛的比表面积和孔容。

釆用美国麦克仪器公司Autochem Ⅱ 2920型化学吸附仪, 通过程序升温脱附对催化剂酸量进行测定。催化剂酸性采用吡啶-FTIR研究, 吸附吡啶后催化剂红外光谱分析在Nicolet-58SXC 型FT-IR上进行。

催化剂的H2-TPR表征在美国麦克仪器公司Autochem Ⅱ 2920C型化学吸附仪进行, 取0.2 g样品放置于U型石英管中, 在60 mL· min-1的H2-Ar混合气氛下进行程序升温还原, 以10 ℃· min-1的速率升温至900 ℃, 通过TCD检测器探测并记录还原信号, 得到H2-TPR曲线, 考察催化剂中活性金属与载体的相互作用。

四氢萘加氢裂化实验在固定床连续加氢反应装置上进行。催化剂装填量为10 mL, 反应温度370 ℃, 反应压力4.0 MPa, 氢油体积比500:1, 空速3 h-1, 待反应体系稳定后, 每隔12 h采样进行气相色谱分析, 反应产物利用安捷伦色谱工作站进行分析。

四氢萘转化率

裂化产物选择性

开环产物选择性

异构产物选择性

缩合产物选择性

BTX选择性

2.1.1 XRD

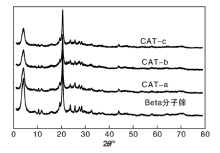

载体和不同双组分金属类型催化剂的XRD表征结果见图1。

从图1可以看出, 在7.8° 和22.5° 出现了明显的Beta分子筛BEA晶相特征衍射峰; 在37.55o、45.8o和66.7o有较弱的特征峰出现, 归属于γ -Al2O3特征峰; 而MoO3、NiO、CoO和WO3的特征峰未出现, 表明载体上负载金属组分后, 没有改变分子筛晶体结构, 并且金属活性组分在载体表面上分散性较好[4]。

2.1.2 N2吸附-脱附

表1为载体和不同双组分金属类型催化剂的孔结构参数。

| 表1 载体和不同双组分金属类型催化剂的孔结构参数 Table 1 Pore structure parameters of supporter and different catalysts |

由表1可以看出, 与未负载金属组分载体孔结构相比, 3种催化剂的比表面积增大, 孔体积和平均孔径减小, 主要是载体孔道中沉积了一定量的金属活性相, 导致微孔结构数量增加。催化剂CAT-a的比表面积、孔体积和平均孔径最大。虽然3种催化剂的分子筛型载体相同, 但孔结构性质不同, 表明双组分金属类型对催化剂的孔结构有一定影响[5]。调节催化剂的比表面积和介孔孔体积对活性金属组分在载体表面的分散度、反应物分子在催化剂表面的扩散和吸附能力及产物选择性均有影响。

2.1.3 催化剂酸性质

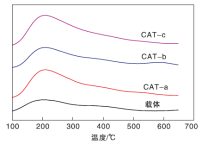

固体酸催化剂自身酸性位不仅能促使反应发生, 也影响金属组分活性位性质, 对催化剂活性和产物选择性起很大作用。图2为载体和不同双金属组分类型催化剂的NH3-TPD谱图。从图2可以看出, 载体和不同双金属组分类型催化剂在(150~300) ℃和(500~600) ℃出现两个脱附峰, 表明具有两种不同强度的酸中心, 分别对应于弱酸及中强酸, 进一步表明活性金属组分相比于载体对催化剂表面的酸性质影响较小, 出现的两种酸中心类型均由Beta分子筛贡献。负载金属组分催化剂的弱酸位酸量明显增强, 但强酸位酸量降低, 主要原因在于分子筛中的部分强酸转化为弱酸[6]。从图2还可以看出, 催化剂的弱酸强度与酸量顺序为:CAT-c> CAT-a> CAT-b; 中强酸强度与酸量顺序为:CAT-a> CAT-b> CAT-c。

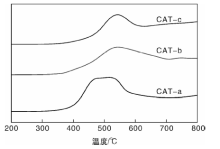

2.1.4 H2-TPR

采用H2-TPR对不同双组分金属类型催化剂进行表征, 结果见图3。从图3可以看出, 在(400~500) ℃和(700~800) ℃, CAT-a催化剂存在两个H2还原峰, 研究认为, Mo物种在分子筛载体上的分散特性取决于氧化物催化剂的还原性能, 在H2还原过程为Mo6+→ Mo4+→ Mo, 其中, 低温还原峰(450 ℃)归属于单层分散态MoO3物种的还原, 即八面体配位的MoO3还原过程Mo6+→ Mo4+; 高温还原峰(745 ℃)归属于四配位体Al2(MoO4)3的还原, 也就是Mo2+到Mo单质的还原过程[7]。CAT-c催化剂出现了4个H2还原峰, 其中, 有两个归属于Co物种的还原, 分别对应于Co3+→ Co2+和Co2+→ Co的还原过程, 特征峰温度分别为445 ℃和662 ℃; 对于Mo物种的还原过程, 存在2个特征峰, 其中, 约495 ℃的低温还原峰归属于单层分布的MoO3还原为Mo4+的过程; 而约762 ℃的高温峰归属于MoO2到Mo单质的还原[8]。总体来看, 相比于CAT-c催化剂, CAT-a催化剂的两个Mo物种特征峰向低温方向明显移动, 表明CAT-a催化剂中的金属组分与载体相互作用弱, 容易被还原, 具有更强的加氢性能。

2.1.5 催化剂催化性能评价

以含有质量分数30%四氢萘的环己烷溶液为原料, 在反应压力4.0 MPa、空速3.0 h-1和氢油体积比500:1条件下, 考察反应温度对不同双组分金属类型催化剂上四氢萘转化率和四氢萘加氢裂化产物选择性的影响, 结果见表2。

| 表2 反应温度对不同双组分金属类型催化剂上四氢萘转化率和四氢萘加氢裂化产物选择性的影响 Table 2 Effect of reaction temperature on conversion of tetralin and product selectivity on different catalysts |

从表2可以看出, 随着反应温度的升高, 四氢萘转化率及加氢裂化反应产物选择性增大, 表明高温对四氢萘的加氢裂化反应有利。相同反应温度条件下, 催化剂活性顺序为:CAT-a> CAT-b> CAT-c。催化剂CAT-a的催化活性最好, 主要由于CAT-a催化剂有较高的还原性能及适宜的比表面积和孔体积, 与H2-TPR及BET表征结果一致, 同时也表明Ni-Mo金属组分比Ni-W和Co-Mo更适宜作为四氢萘加氢裂化催化剂的加氢组分。

在四氢萘转化率85.4%情况下, 不同双组分金属类型催化剂上反应产物分布如表3所示。

| 表3 四氢萘在不同双组分金属类型催化剂上加氢裂化反应产物分布 Table 3 Product distribution of hydrocracking reaction of tetralin on the catalysts |

从表3可以看出, 四氢萘在3种催化剂上的产物分布主要以加氢裂化产物为主, 其催化剂活性顺序为:CAT-a> CAT-b> CAT-c。CAT-a催化剂上加氢裂化产物(< C10的物质)选择性最高, 异构产物选择性最低, 可能是Beta分子筛载体在负载金属活性组分过程中, Ni-Mo金属盐与载体的相互作用较强, BTX类物质选择性最高, 为48.25%。综上所述, 不同双组分金属类型催化剂对四氢萘的加氢裂化反应影响较大, 在加氢裂化产物及BTX类物质的选择性中, Ni-Mo金属组分优于Ni-W和Co-Mo, 最适合作为四氢萘加氢裂化催化剂的加氢组分。

2.2.1 N2吸附-脱附

载体和不同金属负载量Ni-Mo/Beta催化剂的比表面积及孔结构表征结果见表4。

| 表4 载体和不同金属负载量Ni-Mo/Beta加氢裂化催化剂的孔结构参数 Table 4 Pore structure parameters of supporter and Ni-Mo/Beta hydrocracking catalysts with different metal loading |

从表4可以看出, 不同金属负载量Ni-Mo/Beta催化剂与载体相比, 比表面积和孔体积减小, 平均孔径增大[9]。并且, 随着活性金属负载量的增加, 催化剂的比表面积和孔体积逐渐减小, 平均孔径逐渐增大, < 4 nm的孔数量占比逐渐减小, (4~10) nm的孔数量占比先增加后降低, > 10 nm的孔数量占比逐渐增大。产生这一现象的原因在于, 随着活性金属含量的增加, 金属组分在载体的孔道结构中沉积, 导致催化剂的孔体积减小, 其中, 最先被堵塞的为4 nm的孔, 随着小孔数量的减小, 平均孔径随之增大[10]。对于催化剂的比表面积而言, 小孔贡献率最大, 所以, 随着小孔数量的减小, 催化剂的比表面积随之减小。

2.2.2 催化剂酸性

表5为载体和不同金属负载量Ni-Mo/Beta催化剂和载体的酸量分布。

| 表5 载体和不同金属负载量Ni-Mo/Beta加氢裂化催化剂的L酸与B酸分布 Table 5 Distributions of L acid and B acid of supporter and Ni-Mo/Beta hydrocracking catalysts with different metal loading |

从表5可以看出, 载体的弱酸量和中强酸量最大, 分别为469 μ mol· g-1和439 μ mol· g-1, 并且, 弱酸量强于中强酸量, L酸量大于B酸量。随着Ni-Mo组分含量的增多, 弱酸量和中强酸量呈现先增加后降低的趋势, 其中, 催化剂CAT-18的弱酸和中强酸量最多[11]。

2.2.3 催化剂催化性能评价

以Ni-Mo/Beta为催化剂, 对其加氢裂化反应产物通过气质联用技术进行定性分析, 产物主要有裂化产物、缩合产物、开环产物和异构产物。表6为不同金属负载量Ni-Mo/Beta催化剂上四氢萘转化率及产物选择性。加氢裂化反应条件为:反应温度370 ℃, 反应压力4.0 MPa, 空速2.5 h-1, 氢油体积比400:1。

从表6可以看出, 随着金属含量的增加, 四氢萘转化率和裂化产物选择性呈现先增加后降低的趋势, 其中, 催化剂CAT-18的四氢萘转化率最高, 为83.8%; 金属负载质量分数18%的催化剂裂化产物选择性最大, 为65.2%, 并且, BTX类物质选择性最高为46.2%。在缩合产物中, 催化剂CAT-12的缩合产物选择性最大, CAT-18最小, 为1.7%。因此, 金属负载质量分数18%的催化剂最适宜作为四氢萘加氢裂化多产BTX类物质。

| 表6 不同金属负载量Ni-Mo/Beta催化剂上四氢萘转化率及在加氢裂化反应产物选择性 Table 6 Conversion of tetralin and product selectivitiy of Ni-Mo/Beta hydrocracking catalysts with different metal loading |

(1) 采用等体积浸渍法制备了不同双组分金属类型加氢裂化催化剂, 表征结果表明, 3种催化剂的晶型结构比较完整, 金属组分在载体上分散良好。制备的催化剂不仅具有微孔结构, 也具有介孔结构, 其中, 催化剂CAT-a的中强酸强度和酸量最大, 在金属组分与载体相互作用中, 其作用力最弱, 最有利于活性金属的分散, 并且, 其表面活性金属易于还原。以四氢萘为模型化合物, 对催化剂进行活性评价, 结果表明, 催化剂CAT-a上四氢萘转化率和裂化产物选择性最大, Ni-Mo双金属类型最适合作为四氢萘加氢裂化催化剂的加氢组分。

(2) 采用等体积浸渍法制备了不同金属负载量Ni-Mo/Beta催化剂, 其中, 金属负载质量分数18%的CAT-18催化剂的孔径在(4~10) nm最多, 酸性质表征认为, 催化剂的弱酸及中强酸量最多, 有利于反应物的裂化, 固定床上评价结果认为, CAT-18催化剂上的四氢萘转化率最高, BTX产物选择性最大, 为46.2%。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|