作者简介:任军哲,1978年生,男,陕西省扶风县人,高级工程师,主要从事煤化工相关技术的开发及工业实践。

以中低温煤焦油<360 ℃的馏分油为原料,Ni-Mo/γ-Al2O3为催化剂,在小型固定床单管加氢反应器上进行加氢实验。在压力13 MPa、空速0.4 h-1、氢油体积比1 700:1和反应温度370 ℃工艺条件下进行催化加氢反应,通过对原料油和加氢产物的GC-MS的检测结果分析,确定了酚类、萘类、联苯类和菲类化合物的加氢转化路径,得到煤焦油馏分油中主要化合物的加氢反应网络。

The hydrogenation experiment was carried out in a small-scale single tube fixed bed reactor with mid-low-temperature coal tar distillates below 360 ℃ as raw material.The commercial catalyst(Ni-Mo/γ-Al2O3) was used as the main catalysts.Hydrogenation was carried out under conditions of pressure 13 MPa,liquid hourly space velocity 0.4 h-1,hydrogen to oil volume ratio 1 700:1,and temperatures 370 ℃,respectively.By analyzing the GC-MS data of hydrogenated products and raw oil,the hydrogenation conversion pathway of phenols,naphthalene,biphenyls and phenanthrene compounds were determined.Hydrogenation reaction network of main compounds in coal tar distillate oil was obtained.

随着国家对煤焦油市场宏观调控政策的加强、行业准入标准的设立、产业结构的优化和环保要求的提高等, 促使煤焦油深加工行业不断扩大规模, 不断提高精细化程度和技术水平, 实现加工集中化、装置大型化及产品清洁化[1, 2]。煤焦油主要包括高温煤焦油和中低温煤焦油。高温煤焦油利用方式主要通过蒸馏和分离, 提取苯、酚、萘和蒽等多种化工产品[3]; 中低温煤焦油主要通过加氢、延迟焦化和提酚等方式进一步深加工[4]。加氢方式包含脱酚后加氢、脱沥青后加氢、轻馏分加氢、全馏分加氢及悬浮床加氢裂化等[5, 6], 主要目的是为了获取清洁燃料油和特种油品。

煤焦油加氢精制反应包括硫、氮和氧等杂原子的脱除反应、不饱和烃的加氢饱和反应及少量的裂化开环、异构和缩合反应。对于不同种类模型化合物加氢反应机理的研究, 为煤焦油加氢反应转化规律提供了科学依据。唐巍等[7]以< 300 ℃低温煤焦油馏分为原料, 采用自制加氢精制催化剂NiWP-0.8, 研究不同工艺条件下产物性质的变化规律, 同时提出了萘类和酚类物质的加氢转化路径, 并研究甲基取代基对萘和酚加氢反应路径的影响, 结果表明, 随着温度的改变, 单环结构和双环结构化合物之间几乎不发生转化, 而苯环上甲基会抑制加氢饱和反应的进行。王洪岩[8]对煤焦油馏分油加氢精制进行了研究, 采用WMoNi/γ -Al2O3催化剂, 在不同工艺条件下发现, 原料油中不饱和度为4、7的化合物最多, 产物中不饱和度为5的化合物最多。

本文在研究中低温煤焦油加氢前后反应物和反应产物的组成变化, 探寻煤焦油加氢过程反应规律, 结合部分化合物的加氢反应机理讨论加氢转化规律, 并建立加氢反应网络。

煤焦油加氢精制采用工业催化剂NiMo/γ -Al2O3, 其主要性质为:比表面积186 m2· g-1, 孔体积0.51 cm3· g-1, 堆积密度0.6 g· mL-1, 孔径10.34 nm, ω (MoO3)=21.46%, ω (NiO)=6.21%, ω (Al2O3)=72.33%。催化剂集中在反应器中部, 以便实现对床层温度的精准控制, 反应管中未装填催化剂的部分用瓷球填充, 但瓷球不参与反应, 只起支撑作用。

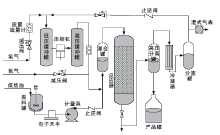

煤焦油加氢工艺流程见图1。反应器材质采用321SS不锈钢, 装填容积为150 mL, 内部分布3个测温点, 反应器出口处设有采样点。整个流程主要包括进料系统、反应系统、分离系统和氢气循环系统。液体进料从原料罐通过电子天平和计量泵控制计量后, 与新鲜氢气充分混合后进入反应器。原料罐和计量泵泵头均配有独立控温加热点, 管线采用自限式加热带。反应物进入反应器内, 并在设定的温度、压力和空速下进行反应, 随后加氢产物进入分离系统。反应后产物在管线内与通过水泵打入的软水混合后进入高压分离罐进行气液分离, 分离后的液相进入产物罐中保存; 分离后的气相经过冷凝器降温进入分液罐, 最后通过湿式气表计量后放空。尾气通过干燥罐干燥脱水后, 经过减压阀减压至新氢压力, 循环至低压缓冲罐中与新氢混合使用。

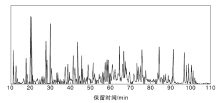

原料油的GC-MS谱图如图2所示。

在压力13 MPa、空速0.4 h-1、氢油体积比1 700:1和反应温度370 ℃工艺条件下, 将所得加氢产物进行GC-MS分析, 并将所得GC-MS数据与原料检测数据进行整理归纳。所有物质被划分为9大类, 具体类别及相对含量见表2。

| 表2 原料与产物的组成对比 Table 2 Comparison of raw material and product on compositions |

从表2可以看出, 原料中含量较多的为酚类和烷基萘, 其相对含量分别为26.16%和21.07%, 占化合物总量的47.23%。其次为饱和链烃类化合物, 相对含量为14.40%。除萘类化合物外, 原料中还存在其他多种稠环芳烃, 其中, 双环主要有茚和联苯等化合物, 三环主要有菲类、芴类、蒽类和苊类化合物。原料中酸、酯、酮和醇等含氧化合物相对含量为7.04%, 其硫、氮等杂原子化合物含量远小于含氧类化合物。

2.2.1 酚加氢转化路径

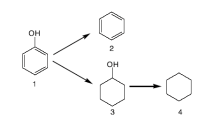

煤焦油中苯酚加氢转化路径如图3所示[2, 9]。结合表2可知, 原料中含有酚类物质26.16%, 加氢后产物中酚类物质只剩0.75%, 几乎全部发生转化, 表明加氢反应过程中含氧化合物中主要为酚类物质, 且较易脱除。单环饱和烃含量增加14.95个百分点, 烷基苯含量增加7.18个百分点, 故酚类化合物加氢反应按照1-2和1-3-4两条路径进行转化, 且1-3-4反应路径更容易发生。

2.2.2 萘加氢转化路径

萘加氢转化路径如图4所示[2, 10]。结合表2可知, 加氢反应前后, 萘类化合物从21.70%增至23.92%, 表明三环化合物有部分发生裂解反应, 并且其裂解反应程度远大于萘类化合物, 从而使萘类化合物含量不减反增。产物中氢化萘主要以四氢化萘形式存在, 有部分四氢化萘继续加氢饱和转化为十氢化萘, 使十氢化萘含量增多, 与Korre S C等[11, 12]和刘成运等[13]研究结果相似。茚类化合物从7.51%增至9.10%, 主要是由于部分萘类化合物经异构转化为茚满或八氢化茚所致, Shoko Yamadaya等[12]也得到相同结论。

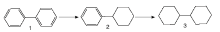

2.2.3 联苯加氢转化路径

联苯加氢转化路径如图5所示[2]。结合表2可知, 联苯类化合物(包括联苯、环己基苯、环己基环己烷)在加氢前后总含量只减少了0.11个百分点, 表明联苯在加氢过程中主要进行加氢饱和反应, 几乎不发生裂化开环。并且联苯类物质主要以环己基苯形式存在, 联苯次之, 环己基环己烷最少, 这是由于从环己基苯向环己基环己烷转化比苯向环己基苯转化损失的共振能大得多[15]。

2.2.4 菲加氢转化路径

菲加氢转化路径如图6所示[2]。结合表2可知, 加氢反应前后菲含量从0.83%下降至0.12%, 含量较少, 且变化程度不大。另外, 从产物中发现了1, 2, 3, 4, 5, 6, 7, 8-八氢菲和1, 2, 3, 4, 4a, 9, 10, 10a-八氢菲, 而不存在二氢菲, 反应过程按照1-2-5-8和1-2-6-8两条路径进行, 与张全信等[16]和Haynes H W等[17]的研究结果相似, 稠环芳烃在加氢过程中处于末端的苯环较分子内芳环更易进行加氢。

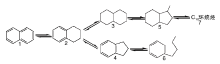

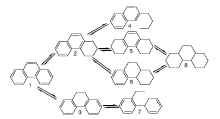

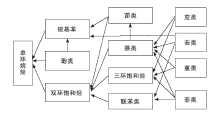

从煤焦油加氢前后物质组成的变化及主要稠环芳烃的转化路径可得到煤焦油加氢过程主要化合物的反应网络, 如图7所示。大部分酚类化合物先加氢饱和为环烷基醇, 再进行脱氧反应; 少部分酚类先加氢脱氧转化为烷基苯, 苯环再进一步加氢饱和转化为单环烷烃; 萘类化合物加氢首先得到四氢化萘, 部分四氢化萘继续加氢饱和得到十氢化萘, 也有少量通过异构转化为二氢化茚; 茚类化合物中大部分二氢化茚加氢得到八氢化茚, 少量直接开环转化为烷基苯; 联苯类化合物先加氢为环己基苯, 少部分再加氢饱和转化为环己基环己烷; 加氢反应后苊类、芴类、蒽类和菲类等三环化合物主要以氢化物形式存在, 而加氢工艺条件和催化剂活性等因素决定氢化物的饱和程度[16], 在精制过程中几乎不进行裂化开环反应。苊类、芴类、蒽类和菲类均有可能转化为萘类, 菲类和芴类化合物还有可能转化为联苯, 芴类可直接加氢饱和、开环裂化得到烷基苯。

(1) 在< 360 ℃的煤焦油馏分中, 苯酚、烷基萘和饱和链烃化合物相对含量较高, 约占化合物总量的60%。而加氢产物中酚类物质几乎不存在, 单环烃类化合物含量均有所增加, 尤其是单环饱和烃及烷基苯; 双环化合物中烷基萘、烷基茚和联苯的含量均减小, 而氢化物含量明显增加, 萘类、茚类和联苯类化合物分别主要以四氢萘、茚满、环己基苯形式存在; 三环化合物主要以氢化物形式存在, 几乎不发生裂化开环反应。

(2) 通过对酚类、萘类、联苯类及菲类化合物在加氢产物中的相对含量进行统计, 确定了各组分的加氢转化路径, 得到煤焦油馏分油中主要化合物的加氢反应网络。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|