作者简介:王艺森,1992年生,男,山东省枣庄市人,在读硕士研究生。

采用共沉淀法制备Mo-V-Bi系复合氧化物催化剂,并将其应用于叔丁醇选择性氧化制甲基丙烯醛反应。采用XRD及BET考察焙烧温度对催化剂性能的影响。结果表明,焙烧温度会影响催化剂的比表面积和孔结构,进而影响催化剂性能。低温焙烧的催化剂会形成一种MoO3的物相,这种物相会抑制产物甲基丙烯醛选择性,而高温有利于催化剂FeMoO4、BiMoO6物相的生成,两物相的增加有利于提高甲基丙烯醛选择性。对筛选的最优催化剂进行长周期评价,叔丁醇转化率接近100%,甲基丙烯醛选择性为87.1%,达到了良好的工业效果。

The composite oxides of Mo-V-Bi were synthesized by precipitation method and applied in partial oxidation of isobutylene to methacrolein(MAL).Effects of calcination temperature of catalysts were studied by XRD and BET.It was found that calcination temperatures affected performance of the catalyst by adjusting specific surface area and pore structure of the catalyst.MoO3 phase formed at low calcinations temperature calcination could decrease selectivity of MAL.FeMoO4 and BiMoO6 phases formed at high calcination temperature could improve selectivity of MAL.Long-term running of optimized catalyst shows that tertiary butyl alcohol conversion is about 100%and selectivity of MAL is 87.1%.The catalyst could satisfy industrial requirements effectively.

甲基丙烯酸甲酯(MMA)是种重要的有机化工产品, 具有良好的透明度、韧性以及抗老化性。在传统有机玻璃、塑料和涂料等领域应用广泛, 同时也逐渐应用于电光材料、光纤、导光板等高新技术领域[1]。目前, 备受关注的甲基丙烯酸甲酯生产工艺是异丁烯或叔丁醇的选择性氧化法, 此种生产工艺具有原料来源广泛、原子利用率高、环境污染小等优点[2]。该工艺主要包含3部分:在复合金属氧化物催化剂的作用下, 首先将异丁烯(或叔丁醇)选择性氧化生成甲基丙烯醛, 然后甲基丙烯醛在磷钼杂多酸催化剂的作用下进一步选择性氧化生成甲基丙烯酸, 最后甲醇与甲基丙烯酸在酸性树脂催化剂的作用下发生酯化反应生成甲基丙烯酸甲酯。作为三步氧化工艺的首要反应, 异丁烯选择性氧化制备甲基丙烯醛的反应结果对最终产物甲基丙烯酸甲酯收率有重要影响, 而反应所需高效催化剂的开发更是整个工艺路线的核心技术[3]。

国内外对烯烃选择性氧化催化剂进行大量研究[4, 5, 6, 7], 其中, 研究的重点为复合氧化物催化体系, 研究体系多为在Mo的氧化物基础上添加Bi、V、Fe、Co以及澜系元素, 来探究不同元素对异丁烯催化反应的影响, 而对催化剂焙烧、搅拌速率等制备条件对催化反应的影响研究较少。研究表明, 复合氧化物催化剂的结构及性能在焙烧条件中会发生很大的变化[8], 马翠平等[9]研究了MoO3/Al2O3催化剂在不同焙烧温度下对丙烷氧化脱氢的影响, 结果表明, 不同的焙烧温度对催化剂结构以及是否容易积炭都有的影响。罗孟飞等[10]研究了不同焙烧温度下的PdO-CeO2催化剂对甲烷氧化反应的影响, 结果表明, 不同的焙烧温度对Pd元素含量有重要影响。

本文采用共沉淀法制备Mo-V-Bi系复合氧化物催化剂, 探究不同焙烧温度对催化剂物相及催化性能的影响, 并确定反应温度、反应空速及氧醇比等工艺条件对催化剂催化活性的影响规律。

按化学计量比, 在一定体积硝酸溶液中, 溶解一定量的硝酸铋、硝酸铁、硝酸钴、硝酸钾制得溶液A, 在约65 ℃的水中, 溶解一定量的钼酸铵、钒酸氨, 制得溶液B; 搅拌下, 将溶液A滴加到溶液B中得到淤浆, 氨水调节pH值后, 经过一定时间的反应后得到最终浆液, 将浆状物在120 ℃烘干。取干燥后的粉末与适量黏结剂、强度助剂以及导热稀释剂混合均匀并压片成型[11], 将得到的成型催化剂在空气氛围中不同温度下焙烧6 h, 过筛成(10~20)目的颗粒进行催化剂评价。

XRD在日本岛津公司XRD6000型X射线衍射仪上进行测试, CuKα , λ =0.145 18 nm, 工作电压40 kV, 工作电流30 mA, 扫描范围5° ~80° , 扫描速率5° · min-1。

BET测试在美国麦克仪器公司ASAP 2020型自动物理吸附仪上进行, 吸附质为氮气。

催化剂活性评价采用固定床反应器。其中催化剂单管中试评价采用小型固定床, 反应器为30 mm× 900 mm不锈钢管, 反应温度采用电炉温度控制器控制, 催化剂成型为(10~20)目颗粒, 用量20 mL, 装于反应器中部。原料采用叔丁醇(与一定量水混合)+空气+氮气, 其中, 叔丁醇为微量泵输送。总流速控制在(200~800) mL· min-1, 反应温度为(320~420) ℃, 用气相色谱对产物进行在线分析。

在反应温度380 ℃、空速1 000 h-1、氧醇物质的量比为1.5的条件下, 不同焙烧温度下焙烧6 h所得催化剂的反应性能见表1。由表1可以看出, 随着焙烧温度的提高, 叔丁醇转化率越来越高, 甲基丙烯醛选择性也越来越高。表明焙烧温度对叔丁醇转化率和甲基丙烯醛选择性影响较大, 随焙烧温度升高, 虽然催化剂比表面积逐渐降低, 微孔孔体积逐渐减少, 平均孔径逐渐增大, 但由于叔丁醇氧化反应为速率较快的放热反应, 催化剂孔径的增大更有利于反应的快速进行, 并且能够很好的抑制催化剂积炭的发生。

| 表1 不同焙烧温度制备的Mo-V-Bi系催化剂的反应性能 Table 1 Performance of Mo-V-Bi catalysts prepared at different calcination temperature |

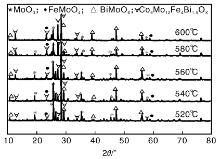

图1为不同焙烧温度所得Mo-V-Bi催化剂的XRD图。

从图1可以看出, 不同焙烧温度所得催化剂组成基本相同, 为MoO3、FeMoO4、Co6Mo12Fe4Bi1.5Ox、BiMoO6。但随着焙烧温度的升高, MoO3物相越来越少, 到600 ℃几乎消失。而FeMoO4、BiMoO6物相随着温度的升高逐渐增加。结合表1可以看出, MoO3可能在对叔丁醇氧化制甲基丙烯醛的反应中起到抑制作用, 而FeMoO4和BiMoO6物相的增加会提高反应的选择性。

通过实验筛选出600 ℃焙烧的催化剂, 在固定床催化反应装置上进行催化剂活性评价。通过色谱-质谱联用对产物进行分析, 叔丁醇氧化为甲基丙烯醛的反应较为复杂, 产物中除了主产物甲基丙烯醛外, 还有一些副产物如丙酮、丙烯醛、乙酸、CO、CO2以及重的聚合组分。通过改变温度、空速、氧醇比等工艺条件, 探究反应条件对叔丁醇选择性氧化制备甲基丙烯醛的影响规律。

2.3.1 反应温度对催化剂活性的影响

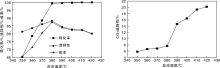

在空速1 000 h-1和氧醇物质的量比为1.5的条件下, 考察反应温度对催化剂活性的影响, 结果如图2所示。

由图2可以看出, 叔丁醇转化率随反应温度的升高逐渐增大, 其中(350~380) ℃增长快速, 反应温度再升高, 叔丁醇转化率增长速率变缓; 甲基丙烯醛选择性随着温度的升高先升高, 约380℃达到最高点, 继续升高反应温度, 深度氧化增加, 甲基丙烯醛选择性下降, CO和CO2含量也增加。适宜的反应温度为(380~390) ℃。

2.3.2 反应空速对催化剂活性的影响

在反应温度380 ℃和氧醇物质的量比1.5的条件下, 考察空速对催化剂活性的影响, 结果见图3。

由图3可以看出, 随着空速的增加, 叔丁醇和催化剂接触时间越来越短, 深度氧化反应减少, 叔丁醇转化率降低, 甲基丙烯醛选择性升高, CO、CO2选择性减小; 继续增加空速, 甲基丙烯醛选择性有所降低, 这是因为随着空速增大, 叔丁醇和催化剂接触时间越来越短, 叔丁醇来不及参与反应, 从而又减少了甲基丙烯醛的生成。适宜的空速为(1 000~1 200) h-1。

2.3.3 氧醇比对催化剂活性的影响

由于催化剂为氧化态的催化剂, 为保证催化剂在高温下不被还原, 有必要通入过量的氧气。在反应温度380 ℃和空速1 000 h-1的条件下, 考察氧醇物质的比对催化剂活性的影响, 结果如图4所示。由图4可见, 氧醇物质的量比为1.5时, 叔丁醇转化率已接近100%, 甲基丙烯醛选择性达到最大; 随着氧醇物质的量比的增大, 氧气增多, 深度氧化反应增加, 叔丁醇几乎全部转化, 甲基丙烯醛选择性降低, CO和CO2选择性逐渐升高。适宜的氧醇物质的量比约为1.5。

2.3.4 催化剂稳定性

对催化剂进行长周期稳定性实验, 结果如图5所示。由图5可见, 除刚开始阶段催化剂不稳定外, 总体反应结果较稳定, 叔丁醇转化率约99%, 甲基丙烯醛选择性约87%, CO和CO2选择性也保持较低水平, 表明催化剂具有良好的稳定性。

(1) 通过共沉淀法制备了Mo-V-Bi系复合氧化物催化剂, 焙烧温度为600 ℃时, 催化剂性能最好。

(2) 对600 ℃焙烧的催化剂在固定床反应器上进行工艺条件探索, 结果表明, 在催化剂用量20 mL, 常压, 反应温度380 ℃、空速1 000 h-1、氧醇物质的量比为1.5时, 叔丁醇转化率为99.1%, 甲基丙烯醛选择性87.5%, 并且催化剂具有良好的稳定性。

(3) 催化剂的XRD和BET分析结果表明, 物相MoO3可能是引起催化剂活性降低的一种物相, 而改变焙烧温度会改变催化剂的孔结构, 温度越高, 催化剂孔径越大, 其结构晶型越好, 有利于反应进行, 而且很好的抑制催化剂积炭的发生。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|