作者简介:时 宇,1991年生,女,河南省项城市人,在读博士研究生,主要从事烷烃脱氢催化剂研究。

采用铝箔盐酸回流-油柱成型法制备了不同Sn掺杂量的Sn(x)-θ-Al2O3载体,并采用真空浸渍法制备了Pt/Sn(x)-θ-Al2O3催化剂。对制备的催化剂进行XRD、N2物理吸附-脱附、NH3-TPD、H2-TPR和TG-DTA表征,研究了在载体中掺入助剂Sn对Pt/Sn(x)-θ-Al2O3催化剂结构及丙烷脱氢催化反应性能的影响。结果表明,在载体制备过程中掺入Sn,可以提高催化剂反应活性和产物选择性,当Sn掺杂质量分数为1.0%时,催化剂具有最优的丙烷脱氢反应性能,15 h的平均丙烷转化率为32.4%,平均丙烯选择性为95.5%。

A series of Sn(x)-θ-Al2O3 carriers with different contents of Sn were prepared by an oil-drop method,and Pt/Sn(x)-θ-Al2O3 catalysts were prepared by vacuum impregnation method.The effect of Sn doping amount on the structure and catalytic propane dehydrogenation performance of the catalysts were investigated by XRD,N2-physisorption,NH3-TPD,H2-TPR and TG-DTA methods.The results showed that the addition of Sn in the support could improve the reactivity and product selectivity of the catalyst.When the doping amount of Sn was 1.0%,the catalyst exhibited the optimal propane dehydrogenation performance,and its average propane conversion was 32.4%,average propene selectivity was 95.5% for 15 h.

丙烯是仅次于乙烯的基础化工原料和石油化工中间体, 是生产聚丙烯、环氧丙烷、苯酚、丙酮、丙烯腈和丙烯酸等产品的主要原料[1, 2]。传统的丙烯主要来源于石脑油的蒸汽裂解和炼油厂催化裂化过程的副产[3], 近年来, 随着丙烯下游衍生物需求的增长, 丙烯生产过程已经不能满足当今化工行业的需求, 我国丙烯市场需求缺口不断加大, 丙烯供不应求的矛盾十分突出, 亟需寻求新的丙烯制备工艺。丙烷脱氢制丙烯技术具有进料单一, 丙烯收率高等特点, 成为研究和开发的热点。但丙烷脱氢制备丙烯在热力学上是强吸热、分子数增加的可逆反应, 需要在较高的温度和较低的压力下进行[4]。丙烷脱氢常选用的Pt基催化剂, 在苛刻反应条件下, 易发生热裂解和积炭沉积等副反应造成催化剂失活。为了提高Pt基丙烷脱氢催化剂的活性和稳定性, 可以加入适当的助剂。很多研究报道了助剂Sn的加入可以提高Pt基丙烷脱氢催化剂的活性、抗积炭能力和催化剂寿命[1, 5, 6]。助剂Sn的加入可以起到几何效应和电子效应, 既可以减少活性组分Pt的粒子尺寸, 还可以改变Pt周围的电子环境, 增大其电子密度, 减弱其与烯烃之间的相互作用, 提高催化剂的烯烃选择性[7]。

本文用铝箔盐酸回流-油柱成型法制备氧化铝载体时掺入助剂Sn, 考察助剂Sn不同掺杂量对Pt/Sn(x)-θ -Al2O3催化剂结构及丙烷脱氢催化反应性能的影响, 为开发更优的丙烷脱氢催化剂提供一种新的制备思路。

采用铝箔盐酸回流-油柱成型法制备氧化铝载体。将40 g铝箔(99.999%)置于1 000 mL的三口烧瓶中, 向其中缓慢加入309 g 浓度为11%的HCl, 利用搅拌桨在50 r· min-1的转速下搅拌, 置于油浴中缓慢升温至95 ℃后保持稳定。当铝箔逐渐开始溶解, 放出气泡后, 将搅拌桨转速调至300 r· min-1, 当所有的铝箔完全溶解后, 冷却至室温, 过滤, 制得氧化铝溶胶。

取70 g氧化铝溶胶, 向其中加入24 g 浓度为40%的六次甲基四胺(HMT)溶液, 混合均匀后, 加入一定量的SnCl2溶液, 采用注射器将其逐滴滴加到90 ℃的热油柱(C13)中, 并在此温度下放置30 min, 转移至水热釜中140 ℃下老化 17 h, 马弗炉中120 ℃烘干12 h, 950 ℃焙烧12 h, 制得Sn(x)-θ -Al2O3载体, 其中, x为Sn掺杂质量分数。

采用真空浸渍方法制备Pt/Sn(x)-θ -Al2O3催化剂。将一定量的HCl, H2PtCl6· 6H2O溶液在N2氛围下混合, 制备得到浸渍液。将浸渍液浸渍到预先进行30 min真空处理的载体上, 制备的催化剂前驱体在(60~70) ℃, 抽真空条件下干燥30 min, 烘箱中 120 ℃烘干12 h, 马弗炉中600 ℃焙烧6 h, 制得Pt/Sn(x)-θ -Al2O3丙烷脱氢催化剂, 催化剂中Pt的负载质量分数均为0.3%。

XRD在Panalytical X’ pert PRO型粉末衍射仪上测定, 扫描范围10° ~90° , 工作电压40 kV, 工作电流40 mA。

物理结构性质通过N2吸附-脱附等温线测定。采用美国康塔仪器公司NOVAe型全自动比表面和孔隙度分析仪, 所有样品预先在300 ℃高真空下预处理5 h, 在液氮温度(77 K)下, 测得N2吸附等温线。采用BET方法计算样品的比表面积, 采用等温线的脱附支, 利用BJH孔径模型计算平均孔径和总孔。

在美国麦克仪器公司Auto-Chem Ⅱ 2910化学吸附分析仪上进行NH3 -TPD实验测定催化剂样品酸性。 将在120 ℃预干燥过夜的样品(0.10 g)置于U型石英样品管中, 氦气流(30 mL· min-1)中于600 ℃预处理1 h, 100 ℃吸附氨气(15%NH3-He)达到饱和。 以10 ℃· min-1的速率升温至600 ℃, 通过热导检测器测定氨的解析。

H2-TPR在美国麦克仪器公司Auto-ChemⅡ 2920 化学吸附仪上测定, 称取0.20 g预先在120 ℃烘干的样品置于U-型石英反应器中。样品预先在300 ℃ 的Ar气 (99.99%, 流速30 mL· min-1) 氛围中处理2 h, 冷却至室温后, 切换为10%H2-Ar, 以10 ℃· min-1的升温速率升温至600 ℃, 保持30 min, 升温过程中H2的消耗量由TCD检测器进行检测。

反应后催化剂上的积炭量通过TA Q600(P R China)热重分析仪测定。在50 mL· min-1的空气流中以10 ℃· min-1的速率升温至800 ℃进行测定。

丙烷脱氢反应评价在采用电炉加热的管式石英固定床反应器(内径8 mm)中进行。将催化剂以5 ℃· min-1的升温速率加热至600 ℃, 并在流动的H2中原位还原2 h, 然后通入丙烷反应气进行脱氢反应。反应条件为常压, 600 ℃, 样品(20~40目)用量0.25 g, 重时空速4 h-1, n(H2):n(C3H8) = 0.5∶ 1。反应10 min后, 产物气通过美国Agilent 7890A在线气相色谱进行分析, 选用HP-Al/KCl型色谱柱, FID检测器。气相色谱仪进样温度180 ℃, 检测器温度200 ℃, 柱箱温度105 ℃。

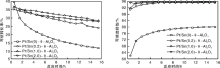

图1为Pt/Sn(x)-θ -Al2O3催化剂上丙烷转化率和丙烯选择性随反应时间的变化关系。

| 图1 Pt/Sn(x)-θ -Al2O3催化剂上丙烷转化率和丙烯选择性随反应时间变化关系Figure 1 Propane conversion and propene selectivity over Pt/Sn(x)-θ -Al2O3 catalysts vs. reaction time |

由图1可以看出, 掺入助剂Sn可以显著提高催化剂上的丙烷脱氢反应活性和丙烯选择性。随着载体中助剂Sn的加入, 催化剂上的初始丙烷转化率稍有降低, 但催化剂稳定性显著提升。随着助剂Sn加入量的提高, 催化剂丙烷脱氢反应活性先提高后降低。Sn掺杂质量分数为1.0%时, 催化剂上的丙烷脱氢反应活性达到最高, 15 h内的平均丙烷转化率为32.4%。未加入Sn助剂时, Pt/Sn(0)-θ -Al2O3催化剂15 h内的平均丙烯选择性为76.9%, 随着助剂Sn的加入, 催化剂上的丙烯选择性大幅度提高, 不同助剂Sn掺入量时催化剂15 h内的平均丙烯选择性均可维持在约95.0%。

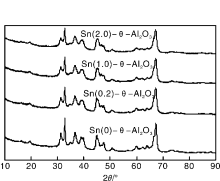

图2为不同Sn(x)-θ -Al2O3载体XRD图。

由图2可以看出, 不同助剂Sn掺杂质量分数的Sn(x)-θ -Al2O3载体具有相似的XRD图。各样品分别在19.54° , 32.78° , 39.86° , 44.83° , 50.70° 和67.42° 出现衍射峰, d值分别为0.454 nm, 0.270 nm, 0.226 nm, 0.202 nm, 0.180 nm和0.139 nm, 均可以归属于单斜晶系的θ -Al2O3相[8, 9], 在XRD图中未出现Sn物种的特征衍射峰, 说明助剂Sn高度分散, 且Sn的加入未对氧化铝的结晶性质产生影响。

图3为不同Sn(x)-θ -Al2O3载体的BET吸附等温线和孔径分布曲线。表1 为Sn(x)-θ -Al2O3载体的物理结构参数。根据IUPAC[10]对物理吸附等温线的分类, 4种载体均为Ⅳ 型吸附等温线, 滞后回环均为H1型, 说明采用铝箔盐酸回流-油柱成型法制备的氧化铝载体为两端开口的圆筒型孔结构, 在载体制备过程中掺入助剂Sn未对载体的孔结构类型产生显著影响。由图3和表1可以看出, 随着助剂Sn的加入, 载体的比表面积、总孔容和平均孔径先增大后减小。Sn掺杂质量分数0.2%和1.0%时, 载体的比表面积、总孔容和平均孔径较未掺杂Sn的载体更大, Sn掺杂质量分数为2.0%时, 载体的各结构参数均小于未掺Sn的氧化铝载体, 这是由于大量的Sn掺杂会堵塞载体的孔道。载体具有大的比表面积有助于提高活性组分分散度; 具有大的孔容和平均孔径有助于降低扩散阻力, 具有更大的容炭能力, 有利于生成的积炭由活性位迁移至载体上, 提高催化剂的抗积炭能力[11]。

| 图3 不同Sn(x)-θ -Al2O3载体的BET吸附等温线和孔径分布曲线Figure 3 Physical adsorption-desorption isotherms and pore size distribution curves of Sn(x)-θ -Al2O3supports |

| 表1 Sn(x)-θ -Al2O3载体的物理结构参数 Table 1 Texture properties of Sn(x)-θ -Al2O3supports |

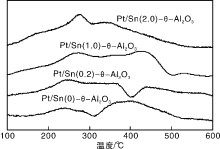

催化剂的酸性可以显著影响催化剂的脱氢性能, Sn(0)-θ -Al2O3载体和Pt/Sn(x)-θ -Al2O3催化剂的NH3-TPD谱图如图4所示, 采用高斯和去卷积方法对NH3-TPD曲线进行拟合, 结果如表2所示。

| 图4 Sn(0)-θ -Al2O3载体和Pt/Sn(x)-θ -Al2O3催化剂的NH3-TPD谱图Figure 4 NH3-TPD curves of Sn(0)-θ -Al2O3 support and Pt/Sn(x)-θ -Al2O3 catalysts |

| 表2 Sn(0)-θ -Al2O3载体和Pt/Sn(x)-θ -Al2O3催化剂的NH3-TPD拟合结果 Table 2 Fitted results of NH3-TPD experiments of Sn(0)-θ -Al2O3 support and Pt/Sn(x)-θ -Al2O3 catalysts |

从图4可以看出, 所有样品均显示出3个峰, 峰顶温度分别出现在约175 ℃(峰Ⅰ )、240 ℃(峰Ⅱ )和360 ℃(峰Ⅲ )。第一个(峰Ⅰ )和第二个(峰Ⅱ )峰可归于弱酸性位点, 第三个峰(峰Ⅲ )可归属于中强酸性位点[12, 13]。由总脱附峰面积可以推断出各样品的的总酸量大小, 由表2的拟合结果可知, 助剂Sn掺入质量分数为1.0%时, 催化剂表面总酸量达到最低, 且由各酸性位所占的比例可以看出, Pt/Sn(1.0)-θ -Al2O3催化剂表面中强酸位(峰Ⅲ )所占比例最低。催化剂表面上适量的酸性中心有利于丙烷分子活化, 但过量的酸性位点不利于反应产物丙烯的脱附, 此外, 催化剂表面的中强酸位会促进裂解、异构化和积炭等副反应的发生。且Pt基丙烷脱氢催化剂为双功能催化剂, 催化剂活性中心与催化剂表面酸性位存在最优的匹配性。因此, Pt/Sn(1.0)-θ -Al2O3催化剂较优的丙烷脱氢反应性能可归因于其具有更好的催化剂活性位和酸性位的匹配性。

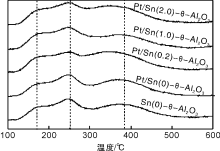

图5为 Pt/Sn(x)-θ -Al2O3催化剂的H2-TPR谱图。由图5可以看出, 每个催化剂具有不同的还原性能。各催化剂样品在(200~300) ℃的第一个还原峰可归属于Pt氧化物的还原峰, 更高温度的还原峰可归属于Sn4+到Sn2+和Sn2+到Sn0的还原峰[14, 15, 16]。对于Pt/Sn(x)-θ -Al2O3催化剂, 第一个Pt氧化物的还原峰温度随Sn加入量的增大逐渐提高, 说明随助剂Sn加入量的增大, 活性组分Pt与载体间的相互作用增强。Pt/Sn(1.0)-θ -Al2O3催化剂在532 ℃出现一个小的还原峰, 证明当Sn的掺杂质量分数为1.0%时, 助剂Sn和载体的相互作用更强, 不易被还原, 更多的以氧化态形式存在。

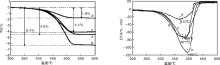

图6为Pt/Sn(x)-θ -Al2O3催化剂反应15 h后的TG-DTA曲线。

| 图6 Pt/Sn(x)-θ -Al2O3催化剂反应15 h后的TG-DTA曲线Figure 6 TG-DTA curves of Pt/Sn(x)-θ -Al2O3 catalysts reacted for 15 h a.Pt/Sn(0)-θ -Al2O3; b.Pt/Sn(0.2)-θ -Al2O3; c.Pt/Sn(1.0)-θ -Al2O3; d.Pt/Sn(2.0)-θ -Al2O3 |

研究表明[17, 18], 丙烷脱氢催化剂失活的一个主要原因是反应过程中积炭的沉积, 在TG-DTA实验中, 300 ℃以上为催化剂上沉积的积炭失重[19]。反应15 h后, 4个催化剂积炭量分别为4.6%, 6.4%, 4.1%和1.8%。可以看到, 催化剂中加入质量分数为0.2%的Sn时, 催化剂总酸量最大, 催化剂反应后积炭量也最大, 继续增加助剂Sn的用量后, 催化剂积炭量又降低。催化剂反应相同时间后的积炭量与催化剂的丙烷脱氢反应活性之间无明显相关性。尽管Pt/Sn(1.0)-θ -Al2O3催化剂上的积炭较Pt/Sn(2.0)-θ -Al2O3催化剂上的积炭多, 其丙烷脱氢反应性能更优, 这是因为Sn(1.0)-θ -Al2O3载体具有更大的孔容、孔径, 而大的孔容、孔径有利于克服质量传递和扩散的限制, 有助于反应过程中生成的积炭由催化剂活性位点转移至载体上, 减少活性位点的覆盖。

(1) 采用铝箔盐酸回流-油柱成型法制备了不同Sn掺杂量的Sn(x)-θ -Al2O3载体, 并采用真空浸渍法制备了Pt/Sn(x)-θ -Al2O3催化剂, 将其应用于丙烷脱氢反应过程。结果表明, 当加入Sn的质量分数为1.0%时, 催化剂具有最优的丙烷脱氢反应性能, 15 h的平均丙烷转化率为32.4%, 平均丙烯选择性为95.5%。

(2) 助剂Sn的加入不会改变氧化铝载体的结晶性质, 载体的比表面积、孔容和平均孔径随助剂Sn的加入量的增大, 呈现先增大后减小的趋势。

(3) 助剂Sn的加入会影响催化剂表面的酸量及酸性分布, 加入Sn的质量分数为1.0%时, 催化剂的总酸量最低, 中强酸位所占的比例最小, Pt/Sn(1.0)-θ -Al2O3催化剂的活性位与酸性位具有更优的匹配性, 丙烷催化脱氢反应性能最优。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|