作者简介:李岳明,1993年生,女,北京市人,在读硕士研究生,研究方向大气污染控制。

采用浸渍法制备铬基催化剂,在10%Cr/TiO2基础上研究锑负载量对催化剂催化氧化NO活性的影响。结果表明,350 ℃焙烧的10%Cr10%Sb/TiO2催化剂具有最佳的NO催化氧化活性,在NO体积分数为0.07%、O2体积分数为5%,空速27 000 h-1条件下,260 ℃时NO氧化率可达到50%,满足紧凑型SCR条件。XPS表明新鲜催化剂表面铬主要以Cr3+形式存在,经NO催化氧化反应后出现Cr6+。此外考察SO2对催化剂的影响发现,加入体积分数为0.03%的SO2后,350 ℃时10%Cr10%Sb/TiO2催化剂经15.6 h后效率由50%缓慢下降并稳定在17%,热再生后活性完全恢复。在NO催化氧化联合SCR实验中发现,当NO氧化率为46%时促成的紧凑型SCR在高空速下仍具有很高的脱硝率。空速为300 000 h-1、 200 ℃时紧凑型SCR脱硝率达到90%,比标准SCR提高了39.5个百分点。可有效解决船舶SCR布设空间不足的问题。

A series of Cr-based catalysts were prepared by impregnation method.The effect of antimony loading on the catalytic oxidation of NO was investigated on 10%Cr/TiO2.The results show that the catalyst of 10%Cr10%Sb/TiO2 calcined at 350 ℃ has the best NO catalytic oxidation performance.The NO conversion could reach 50% at 200 ℃,with the inlet NO concentration of 0.07%,the O2 volume ratio of 5%,and space velocity of 27 000 h-1,which could meet the required condition of compact SCR.XPS shows that the surface chromium of fresh catalyst mainly exists in the form of Cr3+ and Cr6+appeared after oxidation of NO.In addition,the influence of SO2 was investigated.With the inlet SO2 concentration of 0.03%,the efficiency of 10%Cr10%Sb/TiO2 catalyst decreased slowly from 50% to around 17% after 15.6 h at 350 ℃.Catalyst activity could be recovered totally after thermal regeneration.The compact SCR was facilitated by NO catalytic oxidation combined with SCR experiments when the rate of NO oxidation was 46%.It still has high activity at high space velocity.NO removal efficiency of compact SCR can reach 90% at space velocity of 300 000 h-1、200 ℃,which is 39.5% higher than the standard SCR.The subject process can effectively solve the problem of insufficient space for SCR layout on vessel.

我国内河航运资源比较丰富, 随着航运业的蓬勃与发展, 船舶运输带来的环境污染问题也日益突出。柴油机作为船舶动力系统, 排放的氮氧化物是造成空气污染和影响海洋环境的根源之一。氮氧化物会导致臭氧空洞、温室效应、酸雨和光化学烟雾, 影响动植物健康[1, 2]。

对于柴油机氮氧化物排放, 选择性催化还原(SCR)已成为最有效的减排技术[3]。研究发现, 尾气中NO2的存在会大大提升SCR的反应速率。1980年, Kato A等[3]提出将NO催化氧化法与SCR法相结合, 使尾气在进入脱硝单元前, 在氧化剂的作用下将约50%的NO催化氧化成NO2, 称为紧凑型SCR, 此时的反应速率约为标准SCR速率的十倍[4]。从而可提高反应空速, 以降低整个催化反应器的体积。对于解决船舶等流动污染源空间狭小、SCR系统布设困难的实际问题具有重要意义[6]。

研究表明, 贵金属Pt、Ru都具有较好的催化氧化NO的效果[7, 8], 但由于贵金属资源少、价格昂贵等特点, 使其在实际工业中应用受到限制。过渡金属氧化物中Co、Mn都表现出优异的催化氧化NO效果。彭莉莉等[8]采用浸渍法制备了一系列CoOx-CeOx/ZrO2催化剂, 其中25% CoOx-5%CeOx/ZrO2催化活性最好, 在空速为20 000 h-1、220 ℃时NO氧化率可达到50%。何川[9]在溶胶-凝胶法制备的TiO2上负载总质量分数10%、锰铜质量比为2的双组分催化剂, 在空速为41 324 h-1、220 ℃时NO氧化率可达到50%。这些催化剂在低温下具有较高的活性, 但对SO2的耐受性很低。大量研究表明, 以Cr为活性组分的催化剂具有较优的催化氧化NO性能及抗SO2性能。Cr/TiO2催化剂上存在大量B酸位和L酸位, 可阻碍催化剂对酸性气体SO2的吸附。

本文采用浸渍法制备铬基催化剂, 考察反应温度、活性组分负载量、助剂及抗硫性对催化剂活性的影响, 同时对机理进行分析。此外还进行NO催化氧化联合SCR的实验, 考察不同NO氧化率以及高空速下紧凑型SCR的脱硝率。

采用浸渍法制备不同锑含量的10%Cr/TiO2催化剂。将定量的硝酸铬(分析纯, 质量分数≥ 99%, 天津福晨化学试剂厂)和三氯化锑(分析纯, 质量分数≥ 99%, 国药集团化学试剂有限公司)固体一起溶解于去离子水中, 搅拌至完全溶解。然后向上述溶液中加入纳米级TiO2(化学纯, 质量分数99%, 重庆新华有限公司)作为载体, 在70 ℃水浴下搅拌3 h。将所得粘稠物放入105 ℃烘箱中干燥12 h。烘干后的催化剂置于马弗炉中350 ℃焙烧3 h。焙烧后的催化剂经研磨、粉碎后, 筛分至(20~40)目, 备用。

采用浸渍法制备SCR催化剂, 称取定量草酸加入去离子水中, 搅拌15 min后加入定量偏钒酸铵、磷酸三铵和钼酸铵, 最后加入TiO2。将样品烘干后放入马弗炉中焙烧。焙烧后的物质经冷却、碾磨、粉碎、筛分至(20~40)目, 备用。

催化剂活性测试在立式石英管固定床中进行。原料气采用钢瓶气在线配置, 催化剂置于反应器恒温区内, 利用热电偶、温度控制仪及加热电炉联合控制评价所需的温度条件。模拟气体组成为:NO体积分数为0.07%、O2体积分数为5%, N2为平衡气, 抗硫性实验烟气中SO2的体积分数为0.03%。反应在常压下进行, 总气体流量为1.35 L· min-1, 空速为27 000 h-1。

NO催化氧化联合SCR活性测试在两个串联的立式石英管固定床中进行, 原料气体首先通过NO催化氧化反应器, 然后与NH3混合后通入SCR反应器。氨氮比为1∶ 1、NO体积分数为0.07%、O2体积分数为5%, N2作为平衡气。

NOx浓度由美国Thermo Fisher Scientific 公司42i-HL NOx分析仪进行在线检测。

催化剂比表面积及孔结构在美国麦克仪器公司Gemini V比表面积及孔隙度分析仪上测试。样品测试前110 ℃脱气1 h。采用BET法和BJH 法测试样品的比表面积、孔容和孔径。

H2-TPR在美国麦克仪器公司Autochem Ⅱ 2920型化学吸附仪上进行, 催化剂在300 ℃、O2气氛下预处理1 h, 改用He气冷却至室温, 然后通入10%H2-90%Ar混合气, 以10 ℃· min-1速率升温至850 ℃, 同时用TCD检测器进行分析。

XPS测试在Thermo Scientific公司ESCALAB 250 XI型电子能谱仪上进行。以Al Kα 的X射线为激发光源, 测定催化剂表面Cr2p的电子结合能数据。

FT-IR测试在岛津公司IRPrestige-21型傅里叶红外光谱仪上进行, 扫描范围(350~7 800) cm-1, 分辨率为0.5 cm-1, 采用溴化钾压片。

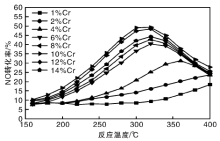

不同Cr负载量的Cr/TiO2催化剂催化氧化NO活性如图1所示。

| 图1 不同Cr反应负载量的Cr/TiO2催化剂催化氧化NO活性Figure 1 NO conversion of the Cr/TiO2 catalysts with different Cr content |

由图1可以看出, 对于不同铬负载量催化剂, 在(160~400) ℃内其催化氧化NO活性顺序为:10%Cr/TiO2> 12%Cr/TiO2> 14%Cr/TiO2> 8%Cr/TiO2> 6%Cr/TiO2> 4%Cr/TiO2> 2%Cr/TiO2> 1%Cr/TiO2。10%Cr/TiO2催化剂催化氧化NO效果最好, 在300 ℃时NO的催化氧化效率达到了50%。催化剂催化活性随着负载量的增加而提高。活性组分越多、提供的活性位越多, 有利于反应进行。但负载量并非越多越好, 因为活性组分在载体表面存在一个分散阈值, 当负载量超过分散阈值后, 多余晶相会堵塞和覆盖活性位及催化剂表面孔道, 阻碍反应的进行, 导致催化效率下降。

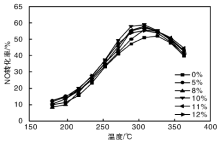

采用浸渍法在10%Cr/TiO2催化剂上负载质量分数为5%、8%、10%、11%、12%的锑。不同锑负载量催化剂催化氧化NO性能见图2。

| 图2 不同锑负载量对10%Cr/TiO2催化氧化NO性能的影响Figure 2 Effect of Sb loading on catalytic oxidation of NO of 10%Cr/TiO2 |

由图2可知, 添加锑后催化剂的催化活性较单铬催化剂有所提升。当锑负载质量分数在0~10%时, 催化剂催化NO活性随锑负载量增加而提高。锑负载质量分数为10%具有最高的NO催化氧化活性, 260 ℃时NO能达到50%的转化率, 300 ℃达到最高转化率55%。继续增加锑负载量, 催化剂活性下降。

不同锑负载量的催化剂比表面积和孔结构数据见表1。从表1可以看出, 随着锑负载量增加, 催化剂比表面积与孔容先升高再降低, 其中, 10%Cr10%Sb/TiO2催化剂具有最大的比表面积和孔容, 与NO催化氧化活性测试结果一致。研究表明, 比表面积越大、对载体的分散作用越好。

| 表1 不同锑负载量的催化剂的比表面积和孔结构数据 Table 1 BET surface area and pore structure of different Sb loading catalysts |

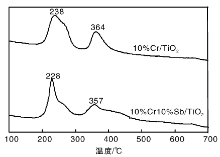

图3为10%Cr/TiO2和10%Cr10%Sb/TiO2催化剂的H2-TPR谱图。

| 图3 10%Cr/TiO2和10%Cr10%Sb/TiO2催化剂的H2-TPR谱图Figure 3 H2-TPR profiles of the 10%Cr/TiO2and 10%Cr10%Sb/TiO2 |

从图3可以观察到两个明显的还原峰。其中, 10%Cr10%Sb/TiO2催化剂比10%Cr/TiO2催化剂的低温还原峰降低了10 ℃, 高温还原峰降低了7 ℃, 表明添加Sb的催化剂更容易被还原, 同时也具有更强的氧化能力, 促进低温时的氧化还原反应。

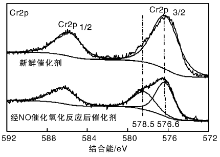

对10%Cr10%Sb/TiO2催化剂进行了XPS表征, 对Cr2p(574 eV到582 eV)进行拟合, 可分为两个峰:(579~580) eV为六价铬的峰、576.6 eV为三价铬的峰[10], 结果见图4。

从图4可以看出, 新鲜催化剂和经NO催化氧化后催化剂均在576.6 eV出现峰, 说明两种催化剂上均存在三价铬。而在新鲜催化剂上未观察到六价铬的峰, 其活性组分为Cr2O3。而经NO催化氧化反应后的催化剂在578.5 eV处出现峰, 说明存在Cr6+, 且Cr6+/Cr3+=0.621。Cr6+吸引电子生成Cr3+, 促进电子转移, 利于氧化反应的进行, 促进NO催化氧化。

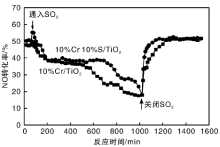

当SO2单独存在时, 考察其对10%Cr/TiO2和10%Cr10%Sb/TiO2催化剂活性的影响。选取测试温度为350 ℃, 在此温度下稳定60 min, 然后通入体积分数为0.03%的SO2进行实验, 具体如图5所示。

| 图5 SO2对10Cr/TiO2和10Cr10Sb/TiO2催化剂活性的影响Figure 5 Effect of SO2 on the activity of 10Cr/TiO2and 10Cr10Sb/TiO2 |

从图5可以看出, 未通入SO2前, 10%Cr/TiO2和10%Cr10%Sb/TiO2催化剂在350℃时的NO催化氧化活性分别约为48%和50%。通入SO2后, 10%Cr/TiO2催化剂的NO催化氧化活性先小幅提升至49%, 随后活性缓慢下降, 在(200~500) min内较为稳定, 活性维持在37%~38%。1 000 min后活性降至17%; 随后关闭SO2, 240 min后活性回升至约51%且趋于稳定。10%Cr10%Sb/TiO2催化剂在通SO2后, 活性先增加至55%, 随后下降。催化剂活性在(200~700) min较为稳定, 约39%, 1 000 min后活性降至17%; 停止通入SO2, 180 min后活性恢复约至51%且趋于稳定。由此可见, 在350 ℃下, SO2的存在对两种催化剂的失活均可逆。

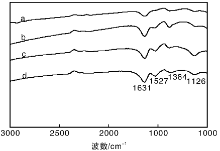

为研究催化剂的中毒机理, 对抗硫实验前后的催化剂进行孔隙结构、FT-IR表征, 结果见图6和表2。

| 图6 10%Cr10%Sb/TiO2催化剂的FT-IR谱图 a为新鲜催化剂, b为经过NO催化氧化反应后催化剂, c为350 ℃抗硫实验后催化剂, d为在350 ℃热再生后催化剂Figure 6 FT-IR spectra of 10%Cr10%Sb/TiO2 |

| 表2 中毒前后催化剂的空隙结构 Table 2 BET surface area and pore structure of catalyst before and after poisoning |

由图6可见, 1 631 cm-1是H2O的特征峰[11], 经过NO催化氧化反应后催化剂上出现了双配位硝酸盐(1 527 cm-1)与硝基化合物(1 384 cm-1)[12], 与其相比, 350 ℃抗硫实验后催化剂在1 126 cm-1处出现了硫酸根的特征峰; 在350 ℃热再生后催化剂上, 硫酸根的峰明显变弱。从表2可以看出, 通硫后催化剂比表面积和孔容有所下降, 而热再生后比表面积和孔容均有一定程度的恢复, 说明通硫后, 硫酸盐沉积在催化剂表面、堵塞孔道和活性位使得催化剂活性下降; 350 ℃热再生促进了催化剂表面硫酸盐的分解, 故催化剂活性恢复。

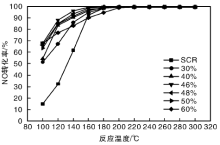

尾气在进入脱硝单元前, 将约50%的NO催化氧化成NO2时可促成紧凑型SCR。因此本实验在SCR反应单元前段加设NO催化氧化, 通过温度控制NO氧化率, 考察紧凑型SCR脱硝效率。图7是在入口NO体积分数为0.07%、O2体积分数为5%, 氨氮比1∶ 1的条件下, 10%Cr10%Sb/TiO2催化剂与SCR催化剂(自制)联合后在空速27 000 h-1时的脱硝率曲线。由图7可以看出, 标准SCR催化剂在160 ℃前脱硝率很低, 在180 ℃时达到98.7%。而SCR前端加设氧化剂后(即紧凑型SCR), 低温时效率明显提高。当NO氧化率在46%时促成的紧凑型SCR具有最高的脱硝率, 100 ℃时脱硝率可达68%、160 ℃脱硝率达到99.3%。

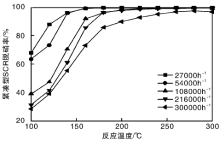

控制前端催化氧化部分NO氧化率为46%, 考察空速对紧凑型SCR脱硝率的影响, 结果如图8所示, 温度为后端SCR系统的反应温度。从图8可以看出, 随着空速的增加、紧凑型SCR的脱硝率有所降低。空速为27 000 h-1时, 140 ℃的脱硝率即可达到96.3%, 而当空速增加至300 000 h-1时, 200 ℃时才能达到90%的脱硝率。空速增加后反应气体与催化剂表面接触时间减小, 使得部分NO来不及扩散到催化剂微孔表面活性位点就离开了床层, 无法充分吸附和催化氧化, 导致脱硝率降低。

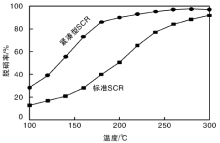

空速为300 000 h-1时, 比较紧凑型SCR和标准SCR的脱硝性能, 结果如图9所示。从图9可以看出, 紧凑型SCR的脱硝率大幅度提高。160 ℃时, 紧凑型SCR脱硝率为73%, 而标准SCR脱硝率仅为28%, 效率相差45个百分点; 200 ℃时紧凑型SCR脱硝率为90%, 标准SCR的脱硝率为50.5%, 效率相差39.5个百分点。即在高空速下紧凑型SCR仍然比标准SCR的脱硝率高很多。

(1) 350 ℃焙烧的10%Cr10%Sb/TiO2催化剂具有最佳的NO催化氧化性能, 在进口NO体积分数为0.07%、O2体积分数5%、空速为27 000 h-1的条件下, 催化剂的NO催化氧化率在260 ℃时可达到50%, 满足紧凑型SCR的条件。

(2) 测试温度为350 ℃时, 15.6 h单独抗硫实验后, 10%Cr/TiO2和10%Cr10%Sb/TiO2催化剂活性均降低, 并保持约在17%, 其中, 10%Cr10%Sb/TiO2催化剂活性下降的较慢。350 ℃热再生后, 两种催化剂脱硝率均能恢复至通硫前, 说明10%Cr10%Sb/TiO2和10%Cr/TiO2催化剂具有较强的抗硫能力。表征分析结果表明, 催化剂表面硫酸盐的累积导致催化剂活性下降, 热再生后硫酸盐分解, 活性恢复。

(3) NO催化氧化联合SCR实验在NO氧化率为46%时促成的紧凑型SCR反应可以大幅度提高高空速下SCR反应的脱硝率, 有利于减小催化剂体积, 从而减少船舶SCR装置的占用空间, 解决船舶空间有限的问题。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|