作者简介:王 欢,1982年生,女,山西省盂县人,硕士,讲师,主要从事化学工程、催化技术、环保技术与石油化工等领域教学与科研工作。

以钼酸铵为原料,采用高温焙烧法制备颗粒状催化剂前驱体钼酸酐;以氮氢混合气为氮化剂合成氮化钼。考察空速、程序升温速率及氮化终温对氮化钼比表面积的影响,并通过SEM、XRD、BET对纯相氮化钼及前驱体钼酸酐表征。结果表明,一定条件下,当空速为42 000 h-1时,产物的比表面积最大,为129.2 m2·g-1;当升温速率为1.0 ℃·min-1时,比表面积最大,为135.6 m2·g-1;当氮化终温为750 ℃时,比表面积达到52.78 m2·g-1。纯相钼酸酐氮化条件温和、原料成本低。

Granular catalyst precursor,molybdenum acid anhydride,was prepared by high temperature calcinations with ammonium molybdate as raw material.With nitrogen and hydrogen mixture as nitriding agent,molybdenum nitride was synthesized.Effects of space velocity,programmed temperature rise rate and final temperature of nitride on the specific surface area of molybdenum nitride were investigated.By means of SEM,XRD and BET,molybdenum nitride and its precursor molybdenum acid anhydride were characterized.Research results show that under a certain conditions,the product has the largest surface area of 129.2 m2·g-1 when the space velocity is 42 000 h-1;the surface area of 135.6 m2·g-1 is largest when the heating rate is 1.0 ℃·min-1;the surface area reaches 52.78 m2·g-1 when the terminal nitriding temperature is 750 ℃.The nitridation condition of pure phase molybdenum acid anhydride is mild and the raw material cost is low.

纯钼酸酐用途广泛, 可用作过氧化氢、三氧化砷、五氧化二磷、醇和酚类的还原剂[1]。作为原料, 也用于制备钼盐、钼合金及药物, 还可用于化工、石油等行业的催化剂等。近几年, 纯钼酸酐作为催化剂, 市场需求迅猛增涨, 其制备方法有浸渍法、高温焙烧法、离子交换法、热分解法、升华法及焙烧氧压煮法等。但常用的方法是采用高温焙烧法以钼酸铵为原料制备纯钼酸酐, 这也为钼替代钨开发催化剂市场奠定了基础。

氮化钼根据不同的用途, 主要应用在催化剂、材料改性以及电化学容器领域。氮化钼具有贵金属的一些特性, 其催化活性可与贵金属铂、铱相媲美, 被誉为“ 准铂催化剂” 。但其价格比贵金属低且对硫具有优良的抗毒性能, 使其在催化剂领域具有广阔应用前景[2]。氮化钼的硬度被认为是很有潜力用来制备低摩擦系数和高抗磨损性能的新材料[3], 广泛用于各种耐高温、耐磨擦和耐化学腐蚀等领域。Ⅲ A族氮化物中, BN、AIN、 GaN、 InN都是极其优良的半导体材料, BN更是具有超高硬度, 在已知的材料中仅次于金刚石, 而比金刚石切削工具在一些场合中更具优势。在过渡金属氮化物中, TiN[4]、VN、MoN[5]、γ -Mo2N[6]、p-W2N、CrN等均是超硬材料。朱云贵等[7]通过对大量的金属及其氧化物电极材料研究发现, 氮化钼电极还具有优良的电化学性质, 是RuO2、IrO2经济有效的替代材料。

本文以钼酸铵为原料, 采用高温焙烧法制备颗粒状催化剂前驱体钼酸酐; 以氮氢混合气为氮化剂合成氮化钼。考察空速、程序升温速率及氮化终温对氮化钼比表面积的影响, 并通过SEM、XRD、BET对纯相氮化钼及前驱体钼酸酐进行表征。

钼酸铵, 分析纯; 羧甲基纤维素钠, 化学纯; 硅溶胶, 化学纯; He; N2, 纯度99.997%; H2, 纯度99.9%。

流化氮化装置; 压缩机N022ANE, 德国KNF公司; 气相色谱仪GC112A, 上海精密科学仪器有限公司; 程序温控仪SR53, 日本岛电公司; 质量流量计D08-1DM/ZM, 北京七星华创电子股份有限公司; X射线衍射仪D2 PHASER, 德国布鲁克AXS公司; 扫描电子显微镜JSM-IT100, 日本电子株式会; 双通道全自动比表面测定仪, 北京精微高博科学技术有限公司; 流量控制系统D07-19A/ZM, 北京七星华创电子股份有限公司; 干燥箱101-1型, 上海市实验仪器总厂; 马弗炉621-4型, 上海松江电工厂。

将钼酸铵(NH4)6Mo7O24置于马弗炉中在823 K下焙烧5 h, 生成的钼酸酐筛分出(40~60)目作为氮化钼合成原料。60目以下的钼酸酐加入一定量的羧甲基纤维素钠混合, 再在粉末压缩机上压片成型。成型后粉碎, 筛选(40~60)目为纯相氮化钼前驱体。其原理是(NH4)6Mo7O24在高温下发生热分解, 直接生成钼酸酐、氨和水蒸汽。

首先将钼酸酐粉碎、筛分, 装入反应器中, 由N2和H2组成的氮化剂经干燥后进入氮化剂预热器和反应器, 未反应氮化剂循环。设定升温程序, 反应器内物料到指定温度后恒温3 h, 然后降至室温。

采用JSM-IT100扫描电子显微镜对氮化钼及其前驱体进行观察。

样品的物相采用德国布鲁克公司D2 PHASER X射线衍射仪测定, CuKα , Ni滤波, 工作电流40 mA, 工作电压40 kV, 波长0.15 406 nm, 夹缝1 nm。

采用JW-BK222双通道全自动比表面测定仪测定氮化钼及前驱体的比表面积。载气为He, 吸附质为N2, 在液氮温度(77 K)下吸附。

2.1.1 空 速

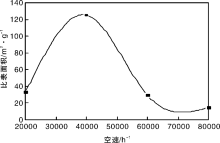

按下列升温程序进行升温, 0.5 h内由室温升至400 ℃, 然后以1.2 ℃· min-1的速率升至700 ℃, 最后以2.8 ℃· min-1的速率升到750 ℃后恒温。在氮化剂氢氮体积比为4∶ 1的条件下, 空速对氮化钼比表面积的影响如图1所示。

从图1可以看出, 采用一定的升温程序时, 氮化剂空速与氮化钼比表面积密切相关。开始氮化剂空速为21 000 h-1时, 比表面积为35 m2· g-1, 空速为42 000 h-1时, 比表面积为129.2 m2· g-1。由于氮化钼生成过程是还原反应, 生成水蒸汽, 及时除去水蒸汽会防止反应中间物和产物的水热烧结现象, 以便得到较大比表面积的氮化钼。当空速由42 000 h-1提高到59 000 h-1、81 000 h-1时, 比表面积却由129.2 m2· g-1降至22.02 m2· g-1、12.32 m2· g-1, 这是因为采用了水吸收回收粉尘, 过高的空速会使通过粉尘回收的循环气夹带更多的水分, 这部分水在反应器中产生了水热烧结现象, 因此产物比表面积迅速下降。

2.1.2 升温速率

由于(400~600) ℃是氮化钼转变的关键温度, 升温速率对形成较大比表面氮化钼影响很大, 因此, 侧重考察此范围内的升温速率, 程序升温步骤为0.5 h内从室温升到400 ℃, 以2.8 ℃· min-1的速率从600 ℃升到750 ℃。在氮化剂空速42 000 h-1和氢氮体积比4∶ 1条件下, 升温速率[(400~600) ℃] 对氮化钼比表面积的影响如表1所示。

| 表1 升温速率对氮化钼比表面积的影响 Table1 Effect of heating rate on the surface area of molybdenum nitride |

由表1可见, 在(1.0~1.6) ℃· min-1内, 氮化钼比表面积与升温速率呈反比关系, 升温速率越大, 产物比表面积越小。在(1.6~2.8) ℃· min-1内, 比表面积变化平缓。由于氮化钼生成过程中涉及“ 局部规整” 反应, 程序升温速率越低, 反应越平缓有利于局部规整, 因此可得到产物的比表面积较大。

2.1.3 氮化终温

根据下面程序进行升温:0.5 h内由室温升温到400 ℃, 以1.0 ℃· min-1的速率升到600 ℃, 再以2.8 ℃· min-1的速率分别升到氮化终温。在空速为59 000 h-1和氢氮体积比为4∶ 1的条件下, 氮化终温对氮化钼比表面积的影响见表2。由表2可以看出, 在氮化终温低于750 ℃时, 产物比表面积随氮化终温的升高而增大, 并在750℃达到最大值, 为52.78 m2· g-1; 继续升高温度, 比表面积减小, 这是因为温度过高, 产物的晶粒会变得很大, 导致比表面积变小。

| 表2 氮化终温对氮化钼比表面积的影响 Table2 Effect of nitriding final temperature on the surface area of molybdenum nitride |

2.2.1 钼酸酐

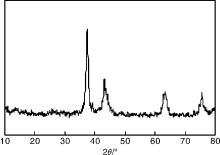

图2为使用高温焙烧法制备的纯相氮化钼前驱体钼酸酐XRD图。

| 图2 纯相氮化钼前驱体钼酸酐XRD图Figure 2 XRD spectrogram of precursor molybdenum acid anhydride of pure phase molybdenum nitride |

从图2可以看出, 在12.8° 、23.4° 、25.7° 、27.3° 、33.8° 、35.5° 、39.0° 、45.8° 、49.3° 、55.3° 和58.8° 均出现尖而高的特征衍射峰, 与标准数据库相关物质的XRD特征衍射峰一致, 证明是钼酸酐结构。

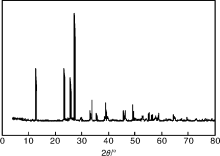

2.2.2 氮化钼

在氮化剂氢氮体积比为4∶ 1, 空速59 000 h-1, 0.5 h内由室温升温到400 ℃、以1.0 ℃· min-1的速率升到600 ℃、再以2.8 ℃· min-1的速率升到750 ℃, 得到的氮化钼XRD图如图3所示。

由图3可以看出, 在37.1° 、43.1° 、62.7° 、75.8° 和79.5° 出现新的特征衍射峰, 前驱体钼酸酐特征衍射峰均消失, 而其峰位置与标准数据库氮化钼特征衍射峰一致, 表明生成的产物为氮化钼, 且无杂质生成。

(1) 采用高温焙烧法制备氮化钼前驱体钼酸酐, 适合较大比表面积氮化钼的合成。

(2) 考察了空速、程序升温速率及氮化终温对氮化钼比表面积的影响。结果表明, 在一定条件下, 当空速为42 000 h-1时, 产物的比表面积最大, 为129.2 m2· g-1; 当升温速率为1.0 ℃· min-1时, 比表面积最大, 为135.6 m2· g-1; 氮化终温为750 ℃时, 比表面积达到52.78 m2· g-1。

(3) 实验采用了水吸收回收粉尘, 过高的空速会使通过粉尘回收的循环气夹带更多的水分, 这部分水在反应器中产生水热烧结现象, 使产物比表面积迅速下降, 因此在满足工艺的同时, 要兼顾经济性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|