作者简介:赵勇刚,1992年生,男,山西省临汾市人,在读硕士研究生,主要从事大气污染物控制与减排技术研究。

高温选择性催化还原(SCR)脱硝装置在燃煤发电机组点火初期无法使用(烟气温度较低),导致烟气中氮氧化物一段时间内大幅超标排放。依托石河子天富南热电有限公司125 MW机组建立的低温脱硝侧线实验平台(1 000 m3·h-1),探讨浸渍法制备的Mn-Ce/Al2O3低温脱硝催化剂在机组点炉期间的处理效率和影响因素。结果表明,Mn-Ce/Al2O3低温脱硝催化剂表面具有丰富的介孔结构,且主要以Ce4+和高价态的Mn存在,有助于提高催化剂的低温活性。在现有高温SCR脱硝装置运行正常前,低温脱硝催化剂在烟气温度100 ℃时可维持约70%的脱硝率,处理后烟气中的氮氧化物基本达到现有排放标准;在本次点炉期间(4 h),低温脱硝催化剂的使用可减少约700 kg氮氧化物的排放。烟气湿度对低温脱硝催化剂效率的影响较大;考虑到点炉期间烟气参数的实际情况(湿度较低),Mn-Ce/Al2O3低温脱硝催化剂在解决点炉期间氮氧化物超标排放时具有较大的潜力。

High temperature selective catalytic reduction (SCR) denitrification device can not be used in the early ignition stage of coal-fired power generation unit (temperature of the flue gas was lower),which will lead to excessive emission of nitrogen oxides (NOx) in flue gas over a period of time.In this study,side line experimental platform for low temperature denitrification (1 000 m3·h-1) established relying on the 125 MW unit of Tianfu South Thermoelectric in Shihezi was used to explore the efficiency and influence factors of Mn-Ce/Al2O3 low temperature denitration catalyst by impregnation method during ignition of the furnace.The results showed that the surface of Mn-Ce/Al2O3 catalyst has rich mesopores.In additional,the presence of Ce4+ and high valence Mn species in the surface of catalyst improved the activity of the catalyst at low temperature.The efficiency of deNOx could maintain about 70% at 100 ℃ and basically achieve the existing emission standards before the normal operation of the high temperature SCR unit.During ignition of a boiler (4 h), approximately 700 kg NOx emissions were reduced by using low temperature deNOx catalyst.In addition,the humidity of flue gas has a great influence on the efficiency of low temperature denitration catalyst,therefore,Mn-Ce/Al2O3 SCR catalyst at low temperature has a great potential to control the excessive NOx emission from starting fire to normal operating when considering the actual condition of flue gas(humidity of the flue gas was lower).

随着经济快速增长, 我国燃煤发电技术获得了较快发展, 与此同时煤炭消耗量也逐年攀升。火电厂排放烟气中含有大量的NOx, 对大气造成严重污染的同时, 也对人类健康构成了极大威胁, 预计到2030年我国NOx的排放量达到40 Mt[1, 2]。NOx能引起酸雨及光化学烟雾等系列环境问题, 是主要的大气污染物之一。目前, 固定源排放的NOx占其总排放量60%以上, 因此, 在排放前必须加以控制。NH3-SCR是目前有效的脱硝技术之一[3, 4]。V2O5-WO3/TiO2作为工业化的SCR脱硝催化剂广泛应用于固定源烟气脱硝中, 具有较好的脱硝活性和抗硫性, 但反应烟气温度必须控制在(300~400) ℃, 为了适应催化剂的工作温度, 一般需将SCR装置设置在锅炉省煤器与空气预热器之间。由于烟气未作除尘和脱硫处理, 不可避免的存在烟尘及其他杂质, 容易造成催化剂孔道堵塞和活性组分毒化等问题, 从而缩短催化剂寿命; 且钒属于重金属, 处理不当容易造成二次污染[5]。另外, 大多数火电厂锅炉、省煤器和空气预热器为一体化装置, 给高温NH3-SCR脱硝技术实施带来困难。随着燃煤电厂烟气超洁净排放标准的全面实施, 环保部门对企业污染物的排放要求更加严苛, 部分地区已经要求火电企业在锅炉启停机期间烟气中的NOx也必须达标排放, 但锅炉在低负荷阶段, 省煤器出口烟气温度偏低, 过低的烟气温度不能满足现有脱硝系统连续、稳定的投运要求。因此, 为了解决锅炉启停机期间由于烟气温度低而造成脱硝系统无法正常运行, 导致排放烟气中NOx超标的问题, 研究和开发适用全过程脱硝的高活性低温SCR催化剂显得尤为重要。

近年来,锰的氧化物在SCR反应中具有较好的低温活性[8],但将低温SCR脱硝技术工业化应用还面临着许多问题。如目前大多数低温脱硝催化剂的研究处于实验室研究阶段,使用模拟烟气来进行催化剂的性能测试;研究的催化剂多为粉末状,缺少成型催化剂在火电厂实际烟气中的性能测试;此外,催化剂的低温活性有待提高,且低温脱硝催化剂的抗水性能较差。

本文以堇青石为载体,采用浸渍法制备成型的Mn-Ce/Al2O3脱硝催化剂,依托石河子天富南热电有限公司125MW发电机组搭建处理量1000m3﹒h-1的侧线试验装置,研究成型Mn-Ce/Al2O3催化剂在火电厂真实烟气条件下的脱硝率及在锅炉启停机到现有高温SCR脱硝系统投运正常这段时间内对烟气中NOx的去除效果。

将100mm×100 mm×150 mm的堇青石陶瓷催化剂载体放入装有质量分数为50%盐酸溶液的容器中,浸泡6h,清水洗涤至中性,放入120°C烘箱中烘干,得到预处理的陶瓷催化剂载体。

分别称取一定量的硝酸铈和硝酸铝,缓慢加入水中,搅拌至完全溶解,滴加氨水调节溶液ph为10,继续搅拌至溶液中出现较多的金属离子沉淀物,沉淀洗涤至中性,110°C干燥沉淀10h,600°C空气气氛中焙烧5h,得到氧化铈和氧化铝的混晶作为催化剂前驱体;将一定量乙酸锰溶解在水中,加入制好的催化剂前驱体,搅拌,水浴蒸干溶液,110°C下干燥10h,然后在450°C下焙烧6h,粉碎、研磨得到Mn-CeO2/Al2O3催化剂粉体。

将聚乙烯醇、乳化剂OP-10加入水中,搅拌得到乳白色浆液,缓慢加入Mn-CeO2/Al2O3粉末并搅拌均匀,将处理后的蜂窝堇青石催化剂载体浸泡在催化剂料浆中,吹孔、焙烧,得到整体式成型Mn-Ce/Al2O3低温脱硝催化剂。

本实验在依托石河子天富南热电125 MW机组搭建的侧线装置上进行整体式成型催化剂的性能测试。尾气风机从电厂脱硫系统后的烟道内抽取一定量烟气进入侧线装置, 根据试验需要进行烟气预处理(除尘、脱硫、除白烟), 然后进入SCR反应器, 反应器内装填一定量的100 mm× 100 mm× 150 mm脱硝催化剂。通过风道加热器来控制反应烟气温度, 变频风机控制反应烟气流量, 反应前后烟气中的NOx含量由雪迪龙公司SCS-900C烟气排放连续监测系统进行检测。为保证每个反应达到平衡状态, 每个工况稳定至前后误差小于5%。

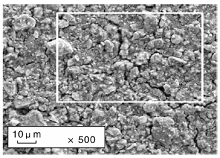

2.1.1 催化剂表面形貌

图1为Mn-Ce/Al2O3催化剂的SEM照片。

从图1可以看出, 成型的Mn-Ce/Al2O3表面颗粒细小且分布均匀, 活性组分在催化剂表面无明显团聚现象。有利于反应气体和催化剂表面活性位点的充分接触, 提高催化剂的脱硝率。

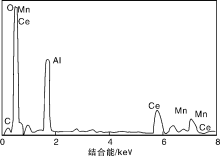

图2为Mn-Ce/Al2O3催化剂的EDS谱图, 其元素组成见表1。

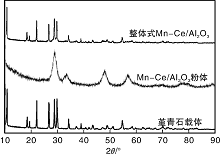

2.1.2 XRD

图3为堇青石载体、Mn-Ce/Al2O3粉体及整体式成型Mn-Ce/Al2O3催化剂的XRD图。从图3可以看出, Mn-Ce/Al2O3粉体在28.95° 、33.29° 、47.49° 、57.16° 和76.71° 出现明显的衍射峰, 这与CeO2的特征峰相吻合, 表明活性物质主要以立方萤石型CeO2形式存在[9, 10]。图中未出现氧化锰的特征峰, 说明氧化锰的结晶度很低, 很可能以无定形态为主。催化剂粉体负载后峰型无明显变化, 仍然显示为堇青石的特征峰, 未出现CeO2的特征峰, 说明催化剂粉体均匀涂敷在堇青石载体表面。

| 图3 堇青石载体、Mn-Ce/Al2O3粉体及整体式成型Mn-Ce/Al2O3催化剂的XRD图Figure 3 XRD patterns of the cordierite carrier、powder and monolithic Mn-Ce/Al2O3 catalyst |

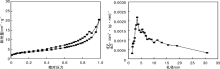

2.1.3 催化剂孔径分布

Mn-Ce/Al2O3催化剂的N2物理吸附-脱附曲线及孔径分布如图4所示。从图4可以看出, Mn-Ce/Al2O3催化剂为Ⅳ 型等温线, 并且在相对压力> 0.13处出现 H4 型结构回滞环。表明成型Mn-Ce/Al2O3催化剂具有丰富的介孔结构, 从孔径分布图可以看出, 成型Mn-Ce/Al2O3催化剂孔径大小为(2~35) nm, 属于介孔材料。

| 图4 Mn-Ce/Al2O3催化剂N2吸附-脱附曲线及孔径分布Figure 4 Adsorption-desorption curve and pore size distribution of Mn-Ce/Al2O3 catalyst |

2.1.4 XPS

对成型Mn-Ce/Al2O3催化剂表面各元素价态进行XPS分析, 结果如图5所示。由图5可见, 催化剂表面的Ce3d谱图经过拟合, 可分为8个峰, 分别是v(882.9 eV)、v'(885.6 eV)、v″(888.8 eV)、v‴(898.7 eV)、u(901.3 eV)、u'(903.9 eV)、u″(907.6 eV)、u‴(917.3 eV), 其中, v、v″、v‴和u、u″、u‴对应的是Ce4+, v'和u'属于Ce3+的特征峰。v'和u'峰强度较弱, 表明成型Mn-Ce/Al2O3催化剂表面Ce3+含量较少, Ce4+占主要部分, 有利于氧在催化剂表面的储存和释放。催化剂表面的Mn2p谱图中, Mn的2p轨道出现2个主峰, Mn2p1/2峰出现在653.9 eV处, Mn2p3/2峰出现在642.3 eV, 说明Mn元素以Mn2+、Mn3+和Mn4+三种价态共存, 且前期研究者已证实锰氧化物的脱硝活性高低为:MnO2> Mn5O8> Mn2O3> Mn3

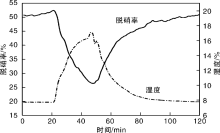

由于煤中含有一定量的氢元素, 部分电厂采用湿法脱硫工艺, 所以火电厂烟气中湿度一般在10%(体积比)以上, Tufano Vincenzo等[13]和Odenbrand C U Ingemar等[14]研究结果表明, 水汽对催化剂活性有较大影响, 因为H2O与NO和NH3在催化剂表面发生竞争性吸附, 占据活性位点, 影响反应物和催化剂的充分接触。为进一步研究烟气湿度和蜂窝状成型Mn-Ce/Al2O3催化剂间的关系, 在侧线装置上进行实验, 烟气湿度与催化剂活性关系如图6所示。由图6可以看出, 当烟气中湿度低于8%(体积比)时, 对催化剂的抑制作用较小, 催化剂脱硝率维持在50%以上, 而当烟气湿度逐渐增大时, 催化剂活性迅速下降, 其中烟气湿度为16%时催化剂的去除率不到30%。当除白烟装置工作时, 烟气中的湿度逐渐降低, 随着烟气湿度下降, 催化剂活性逐渐上升, 最终催化剂的活性恢复至初始水平, 说明其引起的是可逆性失活[15, 16, 17]。

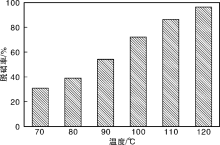

SCR脱硝率是由NOx还原反应的速率决定, NOx的还原反应需要在一定的温度范围内进行[18]。温度过低, NOx反应速率降低, 脱硝率下降, 氨逸出量增大; 温度过高, 生成N2O量增大, 同时造成催化剂烧结和失活[19]。烟气温度对成型Mn-Ce/Al2O3催化剂活性的影响如图7所示。由图7可以看出, 随着温度的升高, 催化剂脱硝率逐渐提高。在120 ℃时, 催化剂的脱硝率达到90%以上, 但在100 ℃以下脱硝率较低, 原因是一方面为温度过低, 催化剂活性较差, 另一方面为100 ℃以下烟气中水汽存在液态形式, 不仅会在催化剂表面与反应气体产生竞争吸附作用, 而且会覆盖催化剂表面活性位点, 抑制催化反应进行。当温度超过100 ℃, NOx反应速率增加, 且烟气中水汽为气态形式, 抑制作用减小[20, 21, 22]。

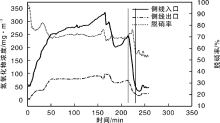

实验以2017年10月16日上午11:30至16:48天富南热电有限公司125 MW机组启动锅炉期间排放烟气中NOx为研究对象。该机组采用的脱硝系统为低氮燃烧和SCR脱硝, 脱硝系统采用的V-W/Ti催化剂, 锅炉在启动期间烟气温度达到脱硝系统正常运行需要(4~10) h, 期间烟气中NOx严重超标, 给环境造成较大污染的同时也给企业带来较大的损失。开始点炉至脱硝系统正常工作期间烟气中NOx的变化如图8所示。

由图8可以看出, 此次点炉脱硝系统未工作时间为215 min, 其间排放烟气中NOx的浓度大多在200 mg· m-3以上, 最高达到344 mg· m-3, 明显超过国家排放标准。15点05分脱硝系统开始工作至15点20分脱硝系统稳定所用时间为15 min, 此时烟气中的NOx开始降低, 最后稳定约在50 mg· m-3, 脱硝率维持约在70%。

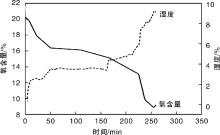

点炉期间烟气中湿度和氧含量的变化如图9所示。由图9可以看出, 从开始点炉至脱硝系统投运正常时间内, 锅炉烟气中的氧含量逐渐降低, 烟气湿度逐渐增加。氧气在SCR脱硝反应体系中是反应物, 且氧气的存在可以促进NO的吸附, 对脱硝性能影响较明显[8]。正常运行燃煤电厂排放烟气中, O2含量一般为6%~8%, 水汽含量为10%以上。

为验证成型Mn-Ce/Al2O3低温脱硝催化剂在点炉期间对烟气中NOx去除效果, 以开始点炉至现有脱硝系统投运正常为研究区间, 通过侧线尾气风机抽取1 000 m3· h-1锅炉烟气(侧线预处理装置未运行), SCR反应器内装填400块蜂窝状成型Mn-Ce/Al2O3催化剂, 体积为0.6 m3, 风道加热器控制烟气温度为100 ℃, 点炉期间烟气中NOx含量的变化及催化剂脱硝率如图10所示。由图10可以看出, 催化剂在此期间对NOx有较好的去除效果, NOx出口浓度在100 mg· m-3以下, 脱硝率约在70%。整体式催化剂吸附穿透时间较长, 前20 min脱硝率高是由于催化剂的吸附作用及烟气中的湿度较低, 抑制作用较弱[23], 随着湿度的增加, 脱硝率逐渐降低; (20~35) min脱硝率升高是由于烟气湿度有所降低; (50~210) min脱硝率基本保持稳定, 可能是由于烟气湿度维持约在4%; 当烟气湿度高于8%时, 竞争吸附作用增强[24, 25], 对催化剂的脱硝率影响较大。此时高温SCR脱硝系统开始工作, 侧线入口NOx浓度有较大的降低, 最终脱硝效率维持约在50%。

结合蜂窝状成型Mn-Ce/Al2O3催化剂在点炉期间对烟气中NOx的脱除率及电厂锅炉在点炉期间的烟气参数见表1(表1由SCS-900C烟气排放连续监测系统记录数据每0.5 h所取平均值)。

由表1可知, 在此125 MW 2#机组点炉至脱硝正常运行的4 h内, 如果运用制备的蜂窝状成型Mn-Ce/Al2O3低温催化剂脱硝, 将减少667.76 kg的NOx排放, 同时低温脱硝催化剂可以对正常运行的高温SCR脱硝系统进一步补充, 减少火电厂烟气中NOx的排放。虽然烟气再热会带来部分能耗, 但可以根据每个火电厂的实际运行工况来设计不同的低温脱硝工艺, 如电厂换热网络的优化。

随着超低排放改造工作的进行, 部分地区已经开始要求企业任何时间段污染物必须达标排放, 企业将面临启停机期间NOx的排放严重超标现状, 甚至有的企业原先预留脱硝催化剂空间不足而无法满足超低排放改造。由于低温脱硝催化剂安装在脱硫系统后, 布置位置灵活, 低温活性高, 且点炉期间烟气湿度低、氧含量高的条件有利于低温脱硝催化剂, 可以很好的治理启停机期间烟气中NOx; 同时在高温SCR脱硝系统正常运行的情况下, 可以对目前火电厂污染物治理工艺进行补充, 进一步降低烟气中NOx的量。

(1) SEM和EDS分析表明, Mn-Ce/Al2O3粉末在堇青石载体表面均匀分布且无明显团聚现象。XRD图中只显示堇青石的特征峰也说明催化剂粉体均匀涂敷在堇青石载体表面。此外, 成型Mn-Ce/Al2O3催化剂表面具有丰富的孔结构, 主要以Ce4+和高价态的Mn存在, 有助于提高催化剂的低温活性。

(2) 通过对石河子天富南热电有限公司125 MW 2#机组点炉阶段的研究, 发现成型的蜂窝状Mn-Ce/Al2O3催化剂可以很好的弥补目前燃煤电厂面临的锅炉点火阶段由于烟气温度无法满足现有脱硝催化剂正常运行的缺陷, 减少了NOx的排放, 企业可以避免此阶段NOx长时间超标而造成的环保考核。

(3) 通过除白烟装置控制烟气湿度在8%(体积分数)以下, 蜂窝状Mn-Ce/Al2O3催化剂有很好的低温活性, 在100 ℃时, 脱硝率可达到约65%, 在120 ℃时, 脱硝率达到90%以上, 且具有很好的寿命。

致谢:本实验的点炉期间125 MW脱硝机组采样工作由石河子天富南热电有限公司殷辉工程师等协助完成,在此表示感谢。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|