作者简介:许 敏,1992年生,女,山东省菏泽市人,在读硕士研究生。

以石脑油为原料,采用催化裂解六集总动力学模型,建立描述结构化反应器内催化裂解的反应器数学模型,并利用CFD软件对结构化反应器内的石脑油催化裂解性能进行数值模拟。通过改变孔道直径、反应器长度以及反应器内温度、气体入口速率考察反应器结构尺寸和反应条件对目标产物乙烯、丙烯的收率及石脑油转化率的影响。结果表明,反应器孔道直径的增加,目标产物收率减小,反应器长度20 mm时反应完全,升高反应温度和增大入口速率均有利于目标产物的生成。在入口温度680 ℃和入口速率0.4 m·s-1条件下,石脑油转化率92%,乙烯收率19.3%,丙烯收率23.1%。而在相同反应条件下的固定床反应器中乙烯收率10.3%,丙烯收率13.3%,石脑油转化率80.0%。

Mathematic model for naphtha catalytic cracking in monolith reactor is established using six lumped kinetics by CFD simulations. Effects of reactor size and reaction conditions on yield of ethylene, propylene and naphtha conversion are investigated by changing channel diameter,reactor length,reaction temperature and gas inlet velocity. The results show that increase in channel diameter leads to decrease of products yield.Reaction completes at channel length around of 20 mm.Increasing in reaction temperature and entrance velocity are beneficial to production of target products. The monolith reactor can achieve a propylene yield up to 23.1% and ethylene yield to 19.3% with a naphtha conversion being 92% at 680 ℃ and 0.4 m·s-1; this is in contrast to a typical fixed reactor under the same reaction conditions, in which case the ethylene yield is 10.3%, the propylene yield is 13.3%, and the conversion rate of naphtha was 80.0%.

丙烯和乙烯为石油化工基础原料, 主要来自蒸气裂解(SC)装置和催化裂化(FCC)装置[1]。近年来对乙烯和丙烯的需求不断增大[2], 如何通过改进反应器技术提高乙烯和丙烯收率显得尤为重要。传统催化裂解工艺中通常使用提升管反应器、固定床反应器和流化床反应器。其中, 以石脑油为原料, 在固定床反应器中催化裂解的烯烃收率较高, 但反应温度降低幅度不大, 难以从根本上克服蒸气裂解工艺能耗高投资大的局限[3, 4]; 研究机构开发的石脑油催化裂解制烯烃技术[5]均采用流化床反应工艺。

结构化反应器具有众多相互平行的、规则的直通孔道, 催化活性组分被制成极薄的涂层结构[(10~150) μ m]负载于孔道内壁; 由于其所具有的特殊蜂窝孔道结构, 故具有低压力降、床层分布均匀、比表面积大、无催化剂磨损、放大简单、操作灵活和易分离等优点, 能够克服常规颗粒型固定床反应器的问题[6]。

本文建立石脑油催化裂解结构化反应器数学模型, 采用CFD软件对石脑油催化裂解反应进行不同反应条件下的模拟计算, 并基于石脑油转化率、乙烯和丙烯收率模拟结果, 与相同反应条件下的固定床反应器中催化裂解结果进行对比, 以期为此类新反应器的应用提供依据。

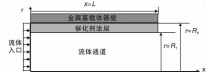

选取常用的单孔道模型[7, 8], 分为气相(孔道内的气体流动)和催化剂涂层两个区域, 两者通过流-固表面相耦合。反应器长度L=30 mm, 内半径R1=0.475 mm, 涂层厚度0.025 mm。鉴于涂层厚度相对流动通道较薄, 因此忽略涂层厚度, 将涂层中的反应视为表面反应。通道为圆管, 可只对纵向x和径向r进行轴对称性二维定态模拟。单孔道反应器结构如图 1所示。

对于反应通道内二维轴对称气相流动过程, 建立了包含连续性方程、动量方程、能量方程和组分质量方程的通用形式的控制方程。

式中, ϕ i为通用变量, u(i=2)为轴向速率, υ (i=3)为径向速率, T(i=4)为温度变量, CAi(i=5~15)为组分浓度, ai为参数, Si为广义源项, Γ i为广义扩散系数。通用方程各符号的形式如表1所示。

| 表1 通用方程各符号的形式 Table 1 The specific forms of the symbols in the general equation |

催化裂解原料石脑油的性质如表2所示。

| 表2 催化裂解原料石脑油的性质[11] Table 2 Properties ofnaphtha |

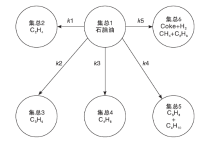

反应动力学采用六集总反应动力学模型[11], 结果如图2所示。

图2中的反应均为一级反应。由于通道壁面催化剂涂层较薄, 且反应温度小于700 ℃可以忽略内部扩散的影响[12], 所以考虑壁面为表面反应。前述六集总动力学为体积反应速率(kmol· m-3· s-1), 因此要将其转换为表面反应速率(kmol· m-2· s-1)[13]。单通道中内表面积与涂层体积之比为:

转换后的表面反应速率为:

转换后的动力学模型参数如表3所示。

| 表3 六集总动力学模型的活化能和指前因子[11] Table 3 The pre-exponential factor and activation energy of the six lumps model |

用有限体积差分法求解前述的耦合微分方程组, 使用CFD软件求解, 并对结果进行网格无关性检验。模拟所需基本条件如表4所示。

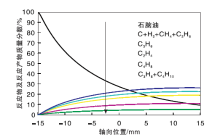

在不同入口速率和反应温度下进行预模拟计算, 确定入口速率0.4 m· s-1和反应温度680 ℃时反应为最优结果。反应物及产物沿反应器的轴向分布如图 3所示。

由图3可见, 反应物及产物质量分数沿轴向呈指数变化, 乙烯和丙烯是主要产物。

随反应不断进行, 壁面丙烯浓度增加。

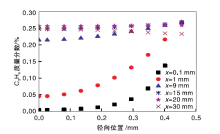

不同轴向位置丙烯径向分布如图4所示。由图4可见, 随距离增加, 产物丙烯的径向分布先增后趋向稳定不变。结合图3可知, 在L=20 mm时, 反应已经完全; 相应的停留时间约为0.1 s, 对停留时间分布模拟计算得出方差为0.035, 模型参数N=28.5, 表明通道内流型接近平推流。

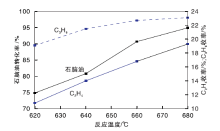

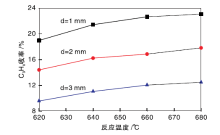

在入口速率0.4 m· s-1条件下, 通过改变反应温度模拟催化裂解过程, 结果如图 5所示。由图5可见, 对吸热的催化裂解反应, 随着反应温度升高, 石脑油转化率增加, 乙烯和丙烯收率也明显增加, 680 ℃时石脑油转化率92.0%, 乙烯收率19.3%, 丙烯收率23.1%。从图3的产物分布中也可以看出。

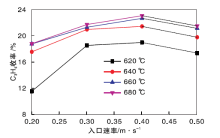

固定反应器孔径和长度, 改变反应器物料入口速率, 模拟不同反应温度条件下的反应过程。丙烯模拟结果如图6所示。由图6可见, 丙烯收率随着入口速率的增加先增后减, 入口速率0.4 m· s-1时具有最佳的反应结果。

(1) 建立了结构化反应器单通道模型, 基于石脑油催化裂解六集总动力学模型数值模拟表明, 增大反应器直径, 降低了反应物转化率和目标产物收率。升高反应温度, 增大入口速率有利于提高反应转化率和产物收率。在本文模拟条件下, 通道长度20 mm时反应接近完全;

(2) 与传统固定床反应器相比, 结构化反应器能得到更高的石脑油转化率、乙烯和丙烯收率。在入口温度680 ℃和入口速率0.4 m· s-1条件下, 结构化反应器中乙烯收率19.3%, 丙烯收率23.1%, 石脑油转化率92%。相同反应条件下, 固定床反应器中乙烯收率10.3%, 丙烯收率13.3%, 石脑油转化率80.0%。

符号说明:

L:反应器长度, mm;

R1:反应器内半径, mm;

R2:反应器外半径, mm;

u:气体轴向线速度, m· s-1;

v:气体径向线速度, m· s-1;

k:热导率, W· (m· K)-1;

x:轴坐标, mm;

CA:摩尔浓度, mol· m-3;

rSi:第i个表面反应的反应速率, kmol· m-2· s-1;

rvi:第i个体积反应的反应速率, kmol· m-3· s-1;

Ai:第i个表面反应指前因子, m· s-1;

Eai:第i个表面反应活化能, kJ· mol-1;

DAB:组分扩散系数;

Si:广义源项;

T:反应温度, K;

P:系统压力, Pa;

M:组分摩尔质量, g· mol-1;

△ H:反应的焓变, J· mol-1;

Cp:比热容, J· (kg· K)-1;

ρ :气体密度, kg· m-3;

μ :气体黏度, Pa· s;

λ :热导率, W· (m· K)-1;

i:变量。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|