作者简介:孙发民,硕士,高级工程师,研究方向为炼油催化剂研究。

以改性USY为催化剂主要载体组分,以Mo-Ni为加氢成分,进行加氢改质催化剂的开发。200 mL一段串联加氢装置评价结果表明,该催化剂具有良好的加氢改质选择性,可满足市场优化柴汽比的需求。在优化工艺条件下,汽油馏分收率达42.3%,研究法辛烷值89.0。当调整切割点时,汽油馏分辛烷值可进一步提高到91.4,是优质的高辛烷值调和组分。柴油馏分的十六烷值提高十个单位以上,硫含量小于10 μg·g-1,是优质的国Ⅴ低硫柴油调和组分。

Modification of supported Mo-Ni hydrogenation catalyst was developed using modified USY as supports.Test results of catalyst in 200 mL single-stage hydrogenation unit showed that the catalyst had good hydrogenation selectivity and could meet the demand of optimized ratio of diesel/gasoline in market.Yield of gasoline distillate was 42.3 wt%, and the octane number was 89.0.When the cutting point was adjusted, the octane value of gasoline fraction could be further improved to 91.4.It is a high quality blending component with high octane number.The hexadecane value of diesel distillates was increased by more than ten units, and the sulfur content was less than 10 μg·g-1.It is a high quality blending component for national V low sulfur diesel.

我国经济新常态条件下, 油品市场需求结构变化较大, 消费柴汽比预计将由2015年的1.5降至2020年的1.1, 2030年将降至0.9[1]。催化裂化技术是重油轻质化的主要工艺手段之一, 在炼油厂柴油池中, 催化柴油约占30%, 催化柴油硫含量及芳烃含量高, 十六烷值低, 发动机点火性能差, 属于劣质柴油调和组分[2, 3]。目前催化柴油加氢技术主要有加氢处理、加氢改质和缓和加氢裂化, 这些方法均存在一定的不足。加氢处理能有效降低产品硫含量但十六烷值提高不大, 加氢改质能大幅度提高产品十六烷值, 但产品分布变化不大。缓和加氢裂化能有效改变产品分布, 但加氢裂化生产的石脑油辛烷值仅为85~60。以髙芳烃催化柴油为原料, 开发一种多产高辛烷值汽油并大幅度提高柴油十六烷值的加氢改质催化剂, 对进一步缓解我国柴汽比不断降低的紧张局面和满足柴油十六烷值出厂标准要求, 具有重要的现实意义。

针对髙芳烃催化柴油选择加氢, 美国环球油品公司开发了LCO-Unicracking技术[4], 埃克森美孚公司开发了MPHC-LCO技术[5], 中国石化抚顺石油化工研究院开发了FD2G技术[6]。这些选择性加氢改质技术能将柴油十六烷值提高6~12个单位、汽油研究法辛烷值可达87~92, 但催化剂仍然存在反应活性偏低和选择性不高等技术难题。

本文采用介孔结构丰富的强酸性USY分子筛为载体制备一种加氢改质催化剂, 提高催化剂活性和选择性。

将改性USY、无定形硅铝、氧化铝和粘合剂按一定比例混合均匀后挤出成型, 形状为ϕ 1.5 mm三叶草形, 干燥和焙烧制得载体。采用浸渍法将Mo-Ni金属负载到制得的载体上, 经过干燥和焙烧得到催化剂样品。

采用日本理学公司RIX3000型X射线荧光光谱仪测定催化剂组成; 采用日本电子公司JSM-6360LA型扫描电镜-能谱连用仪分析样品表面结构; 采用美国麦克仪器公司TRISTAR-3000比表面积孔隙度分析仪测定样品的比表面积和孔结构; 采用NH3-TPD表征催化剂的酸分布。

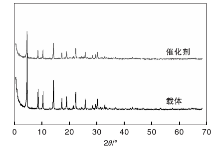

加氢改质催化剂的Mo-Ni金属组分的分散采用XRD和SEM-EDS联合表征。载体和催化剂的XRD图见图1, SEM-EDS数据见表1。

| 表1 催化剂的SEM-EDS结果 Table 1 SEM-EDS results of catalyst |

从图1可以看出, XRD图上只有催化剂载体的特征峰, 没有发现MoO3和NiO晶相峰, 表明Mo、Ni金属组分均匀分散于载体上。从表1可以看出, 催化剂沿径向由里到外各金属组分的分布梯度变化很小, 表明制备的催化剂金属Mo、Ni分散较好, 没有金属聚集现象。

催化剂N2吸附-脱附等温线和孔径分布见图2。

| 图2 催化剂N2吸附-脱附等温线和孔径分布Figure 2 N2 adsorption-desorption isotherms and pore size distribution of catalyst |

由图2可以看出, 催化剂吸附-脱附等温线属于典型的Ⅳ 型等温线, 具有明显的滞后回环, 表明催化剂中含有一定的介孔结构。由图2还可以看出, 催化剂孔径分布集中在(2~10) nm, 这种介孔结构可以减少原料中大分子烃类在孔道内的扩散阻力, 使大分子烃类能够接触到更多的活性中心, 提高催化剂反应活性。

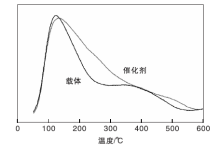

催化剂酸分布采用NH3-TPD表征, 结果见图3。

由图3可以看出, 催化剂酸量分布主要集中在(150~500) ℃, 为中强酸和强酸, 这种酸性分布与中等加氢活性(Mo-Ni双金属)相结合, 有利于反应物分子的裂化、异构化和歧化, 可保留单环化合物, 在提高轻油收率的同时又保证了产品的质量。

对3批次催化剂进行重复性考察, 结果见表2。由表2可以看出, 比表面积、孔结构和金属组分含量等重复性均较好, 表明催化剂具有重复性。

| 表2 催化剂制备重复性 Table 2 Preparation Repeatability of Catalyst |

采用200 mL小型加氢试验装置, 反应器为恒温固定床方式, 采用一段串联一次通过和部分循环两种工艺流程, 评价原料为A炼油厂的催化柴油, 性质见表3。在反应压力8.0 MPa和氢油体积比800: 1条件下, 产品分布和主要性质见表4。

| 表3 原料油主要性质 Table 3 Main properties of raw oil |

| 表4 不同工艺条件下产品分布和主要性质 Table 4 Product distribution and main properties under different process conditions |

从表4可以看出, 采用柴油部分循环工艺, 汽油收率比一次通过工艺馏程高3.6个单位, 研究法辛烷值比一次通过高0.3个单位, 十六烷值比一次通过高7.3个单位, 柴油凝点比一次通过高19 ℃。因此, 对柴油池凝点有富余的炼油厂, 可以选择柴油部分循环工艺提高汽油产品收率和柴油十六烷值。

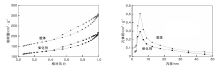

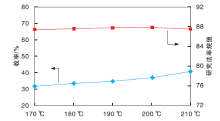

为了进一步优化汽油的收率和研究法辛烷值, 对汽油馏分的初馏点和终馏点进行考察。终馏点、初馏点对汽油收率和研究法辛烷值的影响见图4~5。

| 图4 终馏点对汽油收率和研究法辛烷值的影响Figure 4 Effects of final boiling point on gasoline yield and research octane number |

从图4可以看出, 汽油馏分的终馏点从170 ℃后移到210 ℃, 汽油馏分收率从31.5%增加到40.7%, 但研究法辛烷值变化不大。表明同族烃类的辛烷值随着分子量变大而降低, 但随着汽油馏分切割点的后移, 汽油馏分中芳烃含量也随之增加, 两方面综合影响, 导致汽油馏分产品辛烷值基本不随切割点变化, 因此, 在汽油终馏点满足质量标准的前提下, 切割点可以尽量后移。

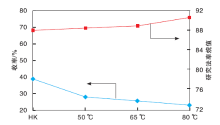

| 图5 初馏点对汽油收率和研究法辛烷值的影响Figure 5 Effects of initial boiling point on gasoline yield and research octane number |

从图5可以看出, 汽油初馏点从HK后移到80 ℃, 汽油收率从38.7%降低到22.6%, 但相应的研究法辛烷值从88.7增加到91.4。因此, 可以通过调整切割点的方法来获得高辛烷值汽油。

(1) 采用改性USY为催化剂的酸性组分, 能够更好地分散加氢金属, 对提高加氢改质催化剂的活性和选择性具有良好的效果。

(2) 活性评价结果表明, 与一次通过工艺流程相比, 采用部分循环工艺, 汽油收率高3.6个单位, 辛烷值也略有增加。柴油十六烷值高 7.3个单位, 凝点高19 ℃。因此, 对于柴油池凝点有富余的炼油厂, 可以选择柴油部分循环工艺提高汽油馏分收率。

(3) 汽油馏分切割点考察表明, 初馏点后移有利于汽油辛烷值的提高, 通过优化切割点, 汽油辛烷值达到91.4, 可以用作高辛烷值汽油调和组分。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|