作者简介:蔡军平,1980年生,男,甘肃省兰州市人,工程师,主要从事催化剂化验分析管理工作。

对催化裂化催化剂磨损指数测定方法进行研究,通过实验优化测定催化剂磨损指数的预处理条件,考察焙烧温度和焙烧时间、催化剂用量、气体流速、纸筒对磨损指数的影响。结果表明,催化剂焙烧温度650 ℃,焙烧时间1 h,催化剂用量10 g,气体流速21 L·min-1,选择纸筒时系统压力不超过30 kPa。催化剂磨损指数绝对偏差最大值0.16%,最小值0,准确度较高。催化剂磨损指数相对标准偏差低于5%,重复性较好。

In this article,analysis method of attrition index of FCC catalyst was studied and optimized pretreatment conditions was determined.Effects of calcination temperature,calcination time,amount of catalyst,gas velocity and paper cylinder on attrition index were studied.Results showed that calcination temperature was 650 ℃, calcination time was 1 h, amount of catalyst was 10 g, gas velocity was 21 L·min-1,pressure was lower than 30 kPa when choosing paper cylinder.Maximum value of absolute deviation was 0.16%,minimum value was 0.Relative standard deviation is lower than5%.

磨损性能是影响催化裂化催化剂质量的重要指标, 磨损性能的高低关系到流化催化裂化反应过程中催化剂磨损失效及跑损, 一方面严重影响催化剂活性的保持, 另一方面所跑出的细粉对空气造成污染, 使催化剂消耗成本大幅增加[1, 2]。有关催化裂化催化剂磨损性能的研究始于20世纪中期, 随着石油工业的发展, 对流化催化剂磨损性能的研究得到广泛关注。目前, 国内外测定工业催化剂磨损强度的方法有球磨测试、旋转碰撞测试和空气喷射磨损测试[3]。针对催化裂化催化剂, 一般采用空气喷射磨损进行测定, 该测试配套的吹膜管分为直管和鹅颈管。本文对催化裂化催化剂磨损指数分析方法进行研究。

MS-A磨损指数仪, 沈阳分析仪器厂; 标准样品, 磨损指数3.3%± 0.1%; 马弗炉(0~1 000) ℃。

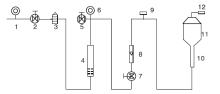

磨损指数仪流程如图1所示。

| 图1 磨损指数仪流程 1.压力表; 2.进气阀; 3.压力定值器; 4.增湿器; 5.放空阀; 6.压力表; 7.流量调节阀; 8.转子流量计; 9.微压计; 10.直管; 11.沉降室; 12.滤纸Figure 1 Analysis process of attrition index |

由图1可见, 气流通过细小喷嘴(内径1 mm)后形成高速气流, 对直管内的催化剂吹动, 使催化剂与催化剂或催化剂与管壁相互摩擦, 形成细粉[4, 5, 6]。携带催化剂颗粒及细粉的气流进入沉降器, 由于沉降室内径的突然扩大, 气体线速的骤然降低, 较大的催化剂颗粒在沉降室中开始回落, 进行循环磨损; 较小的细粉在气体带动下通过沉降室顶端出口, 进入滤纸筒。除去1 h磨损, 随后4 h平均每小时磨损百分数作为磨损指数[7, 8, 9]。

催化裂化催化剂在生产过程中每批灼减均不同, 且放置于大气环境中会吸湿, 使得催化剂质量增加, 造成不同催化剂的实际装样量存在差异, 因此, 在测定磨损指数前需先除水[10], 540 ℃马弗炉焙烧3 h预处理。表1为不同焙烧温度对磨损指数的影响。

| 表1 不同焙烧温度对磨损指数的影响 Table 1 Effect of calcination temperature on attrition index |

由表1可见, 随着焙烧温度的升高, 焙烧更加充分, 催化剂固含量降低, 但超过650 ℃, 磨损指数基本趋于稳定, 且650 ℃磨损指数接近原方法分析结果。因此, 催化剂预处理条件为焙烧温度650 ℃焙烧1 h。

在相同气体流量吹扫下, 催化剂用量影响催化剂在流化过程中的磨损碰撞, 床层过高, 流化变差。选择磨损指数3.3%的标准样品, 考察催化剂用量对磨损指数的影响, 结果如表2所示。

| 表2 催化剂用量对磨损指数的影响 Table 2 Effect of catalyst dosage on attrition index |

由表2可见, 随着催化剂用量的增大, 磨损程度减弱, 直管磨损指数下降, 催化剂用量增加至约10 g, 磨损指数减小速率由急到缓。因为, 催化剂用量越多, 在相同气体流速下催化剂流化状态相对变差, 使催化剂相互碰撞及与容器壁碰撞的机会减少, 只有在催化剂用量与气体流速匹配时, 才能使催化剂完全流化。催化剂用量(10~15) g得到的直管磨损指数相对稳定, 因此, 选取催化剂用量10 g。

选择磨损指数较大的催化剂A和磨损指数较小的催化剂B, 分别装样10 g, 考察气体流速对磨损指数、磨余物中位粒径和磨余物中< 20 μ m细粉含量的影响, 结果如图2所示。由图2可见, 随着气体流速的增大, 催化剂颗粒不断摩擦碰撞, 磨损指数呈增加趋势。磨余物中位粒径呈下降趋势, 催化剂A、催化剂B在气体流速分别超过20 L· min-1和25 L· min-1均有一个明显的下降, 表明在高气体流速下催化剂因表面磨损及颗粒间相互碰撞而破裂, 导致催化剂粒径减小。磨余物中< 20 μ m细粉含量持续上升, 在(20~25) L· min-1有一个突然增加的趋势, 主要是因为气体流速较低时, 细粉产生较少; 气体流速过高, 造成催化剂碰撞破碎增多, 产生的细粉明显增加, 同时细粉间容易团聚或者细粉黏附在大颗粒表面, 反而不易被淘析出。综合考虑, 选择气体流速21 L· min-1。

收集3家不同厂家的纸筒, 在同一台仪器上使用同一根直管分别测定磨损指数。纸筒对磨损指数的影响如表3所示。由表3可见, 不同纸筒初始压力及磨损过程中不同时间的压力均不同, 但磨损指数波动较小, 均在标准值范围, 表明不同纸筒对磨损指数的影响较小。但在分析过程中发现, 系统压力超过30 kPa, 纸筒容易脱落, 因此, 选择纸筒时系统压力不超过30 kPa。

| 表3 纸筒对磨损指数的影响 Table 3 Effect of paper tube on attrition index |

(1) 对催化裂化催化剂磨损指数测定方法进行研究, 通过实验优化测定催化剂磨损指数的预处理条件, 考察焙烧温度和焙烧时间、催化剂用量、气体流速、纸筒对磨损指数的影响。结果表明, 催化剂焙烧温度650 ℃, 焙烧时间1 h, 催化剂用量10 g, 气体流速21 L· min-1, 选择纸筒时系统压力不超过30 kPa。

(2) 催化剂磨损指数绝对偏差最大值0.16%, 最小值0, 准确度较高。

(3) 催化剂磨损指数相对标准偏差低于5%, 重复性较好。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|