作者简介:王东军,1981年生,男,硕士,工程师,研究方向为催化加氢技术。

介绍国内外主要工业化制氢技术现状,从原料来源、技术环保及成本等方面,对具有代表性的天然气水蒸汽转化、煤气化及水电解等制氢技术进行对比,分析制氢规模和原料价格等对制氢成本的影响,对制氢技术的前景进行展望。

This paper mainly introduces the current status of major industrialized hydrogen production technologies at home and abroad.By comparing sources of raw materials, technical environmental protection and costs,steam reforming,coal gasification and water electrolysis are investigated.Influence of hydrogen production scale and raw material price on hydrogen production cost are analyzed.The prospects of hydrogen production technology are forecasted.

随着全球能源需求增加及温室气体排放加剧, 氢能己成为解决社会、经济和环境等可持续发展的重要途径, 氢用途广泛, 可以用于燃料的合成与升级等。受汽油和柴油降低硫含量的标准要求, 2020年前全球氢气需求将增长27%, 将从2013年的2.553× 1011 m3增加至3.248× 1011 m3。

氢气作为二次能源, 需要通过能量转化过程从烃和水等物质中提取, 主要包括热化学和电解水等技术方法。目前, 以化石能源为原料的热化学过程在工业上应用较为广泛, 主要包括烃类蒸汽转化、重油部分氧化、煤气化和水电解等制氢方法。通过分析成熟的工业化制氢原理、工艺技术及所用催化剂, 研究主要制氢技术指标, 对选择合理、可行和经济的工业化制氢技术具有重要意义[1] 。本文综述国内外工业化制氢技术的研究进展。

烃类水蒸汽转化制氢法是目前世界上应用较普遍的制氢方法[2], 由巴登苯胺公司发明, ICI公司首先实现工业化。工业制氢装置超过90%采用烃类水蒸汽转化法。

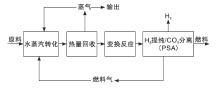

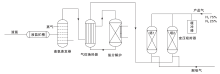

烃类水蒸汽转化原料包括天然气、炼厂气、石脑油、液化气和各种富烃气体, 是多种平行反应和串联反应同时发生的反应体系。原料依次经过脱毒净化、水蒸汽转化、高温变换、低温变换、脱碳和甲烷化而制得氢气。烃类水蒸汽转化反应温度为(500~850) ℃, 反应压力(2.0~4.0) MPa, 转化为强吸热反应, 工艺流程如图1所示[3]。

由图1可见, 烃类水蒸汽转化流程在制氢工业中占优势地位, 该过程是在镍催化剂及水蒸汽存在下, 将炼厂气、天然气、LPG和石脑油等烃化合物转化成富含氢气的合成气, 合成气经冷却后进入变换反应器进行CO水气变换反应, 进一步产生氢气。粗氢产物经PSA分离净化后得到纯氢产品。

该工艺较为成熟, 单位氢气原料消耗较少。但工艺流程较长, 氢气纯度约95%。随着新型高温转化炉管的应用及高性能制氢催化剂开发, 制氢装置工艺条件能够在更宽范围内进行优化。我国制氢装置大部分在炼油厂和石油化工厂, 因此, 可以为烃类水蒸汽转化提供充足的原料。

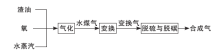

重油是石油炼制过程产生的残渣, 主要包括常压渣油、减压渣油及石油深加工生成的燃料油。此技术由美国Texaco公司和荷兰Shell公司在20世纪50年代开发成功, 分别称为Texaco法和Shell法, 工艺流程如图2所示[4]。

重油氧化制氢反应包括重油与氧气、水蒸汽生成氢气和碳氧化物, 反应在一定压力下进行, 可采用催化剂, 也可以不采用催化剂, 这取决于所选原料与过程, 催化部分氧化通常是以甲烷或石脑油为主的低碳烃为原料, 而非催化部分氧化则以重油为原料, 反应温度(1 150~1 315) ℃。与甲烷相比, 重油碳氢比值较高, 因此重油部分氧化制得的氢气主要来自水蒸汽和一氧化碳, 其中水蒸汽贡献氢气的69%。与天然气水蒸汽转化制氢相比, 重油部分氧化需要空分设备来制备纯氧。

重油中硫、氮杂质反应后生成硫化氢、氰化氢和羰基硫等。当重油与氧混合不均匀时, 或油滴过大时, 处于高温的重油发生烃类裂解, 这些副反应最终导致结炭。因此, 重油部分氧化过程中有炭黑生成, 炭黑质量组成:92%~94%碳, 0.3%~1%氢, 0.1%~0.4%硫, 3%~4%灰分, 其余为水分。此工艺包括原料油与气化剂的加压、预热和混合, 高温非催化部分氧化反应, 高温合成气废热回收, 气体产物洗涤和炭黑清除, 炭黑回收及污水处理等[5]。

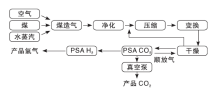

煤气化是煤炭或焦炭在高温下与水蒸汽、空气或氧气反应, 生成氢气、一氧化碳和二氧化碳的煤气, 经降温、除尘和脱硫后与水蒸汽进行变换反应, 大部分一氧化碳转化为氢气和二氧化碳, 然后通过变压吸附得到高纯度氢气。煤气化制氢工艺流程如图3所示[6]。

煤制氢技术的核心是煤气化技术。煤气化技术有多种类型, 按气化前煤炭是否经过开采分为地面气化技术(煤放在气化炉内气化)和地下气化技术(煤直接在地下煤层中气化)。地面气化技术分为:按煤料与气化剂在气化炉内流动过程中接触方式不同分为移动床气化、流化床气化、气流床气化及熔浴床气化等工艺; 按原料煤进入气化炉时粒度不同分为块煤(13~100) mm气化、碎煤(0.5~6) mm气化及煤粉(< 0.1 mm)气化等工艺; 按气化剂种类不同分为空气气化、空气/水蒸汽气化、富氧空气/水蒸汽气化及氧气/水蒸汽气化等工艺; 按煤气化后产生的灰渣排除气化炉时形态不同分为固态排渣气化、灰团聚气化及液态排渣气化等工艺。

目前技术较成熟、工艺指标较先进和业绩较多的主要是荷兰Shell公司干煤粉气化工艺、美国GE公司水煤浆气化工艺和德国SIEMENS公司的GSP气化技术, 均采用加压纯氧气流床液态排渣气化工艺。中国神华宁煤集团4.0 Mt· a-1煤制油项目中, 采用德国SIEMENS公司GSP气化技术, 合成气产能2.5× 1010 m3· a-1[7]。

水电解制氢工艺从1900年开始至今已有110多年的工业化历程, 技术较为成熟。利用2个不起化学反应的电极, 在无机酸或碱金属氢氧化物的水溶液传导直流电流时, 阴极生成氢气, 阳极生成氧气。

目前, 水电解制氢工艺代表性公司有德国Lurgi公司、加拿大多伦多电解槽有限公司和挪威Hydro公司等。德国Lurgi公司主要生产大型工业水电解制氢装置, 产氢量(110~750) m3· h-1。加拿大多伦多电解槽有限公司主要生产箱式单极电解槽, 采用28%KOH溶液自然循环, 在70 ℃较低工作温度和低电流密度下操作, 生产氢气纯度达99.9%, 单位电耗4.7 kw· h· m-3。挪威Hydro公司以生产常压电解槽为主, 工作温度80 ℃, 电流密度2.5 kA· m-2, 工作电压1.8 V, 单位直流电耗4.3 kw· h· m-3。

20世纪50年代我国水电解制氢技术代表型号DY-24型常压水电解制氢设备, 主要生产厂家为哈尔滨机联机械厂, 至今仍有众多用户使用这个产品。加压水电解制氢装置是中国船舶重工集团公司第七一八研究所在军品科研基础上发展起来。

Su H N等[8]研究表明, 水电解制氢效率75%~85%, 工艺过程简单, 无污染, 但电耗较大, 电耗(4.5~5.5) kw· h· m-3, 电费占制氢成本约80%。

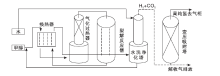

甲醇转化制氢包括甲醇裂解制氢和甲醇水蒸汽转化制氢, 是低温时甲醇脱氢生成甲酸甲酯和氢气, 随着温度升高, 甲酸甲酯分解生成一氧化碳和甲醇。反应在(250~300) ℃、(1~5) MPa、甲醇与水物质的量比0.2~1.0条件下进行, 制氢工艺流程如图4所示。

甲醇裂解制氢常用的催化剂主要包括镍系催化剂、铜系催化剂和负载贵金属类催化剂。镍系催化剂稳定性好, 适用范围广, 不易中毒, 但在低温条件下活性不高, 选择性较差, 产物中一氧化碳和甲烷含量较高。铜系催化剂催化活性和选择性较好, 能够减少副反应发生, 提高催化剂效率, 但催化剂易中毒。负载贵金属类催化剂多以氧化铝为载体, 铂、钯为活性组分, 稀土金属铈、镧作为改性剂。优点是催化活性较高, 选择性和稳定性较好, 受毒物和热量影响较小, 但成本较高。

国外甲醇制氢技术主要有:Haldor Topsø e A/B、Air Liquide、Catalysts and Chemicals Europe、IHI、CESA and Technipetrol。约建有15套甲醇制氢装置, 装置能力(100~4 500) Nm3· h-1[9]。

氨分解制氢是液氨经预热器蒸发成氨气, 在一定温度下, 通过填充催化剂分解炉, 氨气被分解成含氢75%、含氮25%的混合气。工艺分为:蒸发系统, 包括贮氨槽和液氨蒸发器; 换热分解系统, 包括气体换热器和氨分解炉; 净化提浓系统, 由双塔或多塔变压吸附装置构成。氨分解制氢工艺流程如图5所示[10]。

氨分解制氢催化剂主要有负载钌、镍、铁催化剂, 以及碳化物、氮化物催化剂等。钌基催化剂只有高负载量、催化剂表面强碱性情况下, 才具有较高活性, 因而需要较多的贵金属钌, 同时要求反应器耐腐蚀, 故制氢成本较高。铁基催化剂价格低廉, 但氨分解制氢催化活性远远低于钌和镍。碳化物和氮化物催化剂催化活性较低, 且催化氨分解反应温度较高。镍基催化剂催化氨分解制氢活性稍低于钌基催化剂, 但镍储量较为丰富, 价格较低, 兼具成本低、易制备、稳定性好和应用前景广阔等优点, 是铁基、钌基催化剂的最佳替代品[11]。

以天然气为代表的烃类水蒸汽转化制氢与煤气化制氢受原料供应制约较大, 而水电解制氢的主要原料为去离子水及氢氧化钠或氢氧化钾碱液, 原料易得。

天然气制氢技术的“ 三废” 处理难度较小, 产生的二氧化碳和水蒸汽等废气可以直接排向大气, 废液只有少量的锅炉污水, 少量废催化剂等废渣可送回收公司处理。

水电解制氢过程是氢气与氧气燃烧生成水的逆过程, 电能使水分解制氢效率达75%~85%, 技术工艺过程简单, 无污染, 但耗电量较大[12]。

2.3.1 装置规模

氢气生产成本不仅与制备技术有关, 还受氢气生产装置规模影响[13]。当装置氢气产能360 t· a-1时, 以天然气水蒸汽转化制氢装置需要投资900万元, 运行成本832万元· a-1, 核算的天然气水蒸汽转化制氢成本2.1元· m-3, 而水电解制氢装置需要投资850万元, 运行成本1 386万元· a-1, 核算的水电解制氢成本为3.5元· m-3; 当装置氢气产能576 t· a-1时, 以天然气水蒸汽转化制氢装置需要投资1 040万元, 运行成本1 077万元· a-1, 核算的天然气水蒸汽转化制氢成本1.7元· m-3, 而水电解制氢装置需要投资1 360万元, 运行成本为2 218万元· a-1, 核算的水电解制氢成本3.5元· m-3; 当装置氢气产能720 t· a-1时, 以天然气水蒸汽转化制氢装置需要投资1 105万元, 运行成本1 188万元· a-1, 核算的天然气水蒸汽转化制氢成本1.5元· m-3, 而水电解制氢装置需要投资1 700万元, 运行成本2 272万元· a-1, 核算的水电解制氢成本3.5元· m-3。

不同产氢规模条件下, 天然气水蒸汽转化较水电解制氢成本低, 且氢气装置规模越大, 制氢成本相差越多。当制氢规模较小时, 水电解相对天然气水蒸汽转化的制氢装置投资低。当制氢规模较大时, 天然气水蒸汽转化相对水电解制氢装置投资低。因此, 当原料供应不受限条件下, 对氢气需求量较小时, 宜采用水电解制氢。而对氢气需求量较大时, 采用天然气水蒸汽转化制氢较好。

2.3.2 原料价格

氢气生产成本除与制备技术和装置规模有关, 所用原料价格对其也有很大影响[14]。当氢气装置规模为150 kt· a-1时, 天然气水蒸汽转化与煤气化的制氢成本与对应原料价格息息相关, 当天然气价格为2元· m-3、3元· m-3、4元· m-3、5元· m-3和6元· m-3时, 相应的氢气生产成本为8 662元· t-1、13 061元· t-1、18 909元· t-1、25 360元· t-1和31 811元· t-1, 而煤炭价格为400元· t-1、500元· t-1、600元· t-1、700元· t-1、800元· t-1和900元· t-1时, 相应的氢气生产成本为8 460元· t-1、9 472元· t-1、10 513元· t-1、11 497元· t-1、12 492元· t-1、13 508元· t-1。

随着原料价格升高, 制氢成本逐渐增加。目前, 工业用天然气价格高于3.0元· m-3, 制氢成本超过13 061元· t-1, 而煤炭价格约为600元· t-1, 制氢成本约10 513元· t-1, 在氢气生产成本上煤气化优于天然气水蒸汽转化[15]。

氢能能否得到充分开发利用, 很大程度上取决于氢源。包括天然气在内的烃类蒸汽转化、煤气化和水电解等制氢技术虽然已实现工业化, 但技术自身仍存在问题有待改进, 原料储运条件苛刻、温室气体排放较多和生产成本较高等亟待解决。

目前, 市场除了对氢气需求量迅猛增长外, 对制氢规模的多元化也表现出强劲态势, 带动制氢技术的发展, 如光催化分解水、太阳能分解水、核能电解水、生物质转化、硫化氢分解、光化学电池、铝碱氧化还原反应、苯酚水蒸汽转化和硼氢化钠水解等制氢技术。尽管这些制氢技术还没有达到能够代替工业化制氢技术的水平, 但从长远发展角度来看, 制氢技术有很大提升空间, 未来制氢技术应以绿色、高效、便捷、安全和低成本等为主攻方向。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|