作者简介:刘 鹏,1991年生,男,硕士,主要从事碳纳米管表面基团的研究。

以多壁碳纳米管(MWCNTs)、羟基碳纳米管(MWCNTs-OH)、羧基碳纳米管(MWCNTs-COOH)为催化剂载体,采用等体积浸渍法制备负载型Bi基催化剂,在固定床反应器中评价催化剂在乙炔氢氯化反应中的性能。结果表明,以MWCNTs-OH为载体的Bi基催化剂催化性能最优,乙炔转化率最高52%。BET、FT-IR、XRD、XPS、EDS、TG、TEM和H2-TPR表征表明,碳纳米管表面基团,尤其是羟基,可以提高活性组分的分散度、抑制催化剂表面积炭生成和减少Bi物种流失。

Supported Bi catalysts were prepared by incipient-wetness impregnation using carbon nanotubes(MWCNTs),hydroxy carbon nanotubes(MWCNTs-OH),carboxyl carbon nanotubes(MWCNTs-COOH) with different surface groups as supporters,and studied their catalystic performance for acetylene hydrochlorination in fixed bed reactor.The results show that Bi/MWCNTs-OH catalyst has best catalytic performance and acetylene conversion is up to 52%.Characterization results of BET,FT-IR,XRD,XPS,EDS,TG,TEM and H2-TPR show surface hydroxyl groups of carbon nanotubes can improve dispersion of active components,inhibit surface carbon deposition and reduce loss of Bi.

聚氯乙烯(PVC)是世界上应用最广泛的通用塑料之一, 在我国国民经济发展中占有十分重要的地位, 主要由氯乙烯(VCM)单体聚合而成[1, 2, 3, 4]。我国VCM主要以煤化工路线的乙炔法为主[5, 6], 该法采用活性炭负载氯化汞为催化剂, 氯化汞有剧毒且在反应过程中极易升华, 污染环境, 危害人体健康。开发环境友好的乙炔氢氯化反应无汞催化剂成为聚氯乙烯行业亟待解决的课题[7]。

近年来, 无汞催化剂的研究主要集中在载体上, 载体的研究包括活性炭(AC)、分子筛、碳纳米管(CNTs)等。碳纳米管是一种新型的纳米材料[8], 具有石墨烯优异的耐热性、耐腐蚀性、抗高温及良好的传热和导电等多种特性, 其特有的螺旋中空管状结构又赋予碳纳米管优异的力学、电学和热学等性能, 在各个领域得到广泛应用[9, 10, 11]。新型纳米材料的发展带动了催化剂载体的研究[12, 13]。徐明丽等[14]制备了Pt/MWCNTs催化剂, 用于电催化反应, 结果表明, 催化活性是Pt/C的两倍。吕德义等[15]制备Ni/AC、Ni/CNTs、Ni/SiO2催化剂, 应用于邻硝基甲苯多相催化加氢反应, 结果表明, Ni/CNTs催化剂的选择性和转化率优于其他两种催化剂, 这与碳纳米管在高温下具有吸附、脱氢的特性有关。碳纳米管载体的物化性质对催化剂性能影响很大, 载体的预处理可改善催化剂的性能。Li G等[16]采用聚吡咯改性碳纳米管载体制备Ru/CNTs-PPy催化剂, 研究催化剂在乙炔氢氯化反应中的催化性能, 结果表明, 催化剂最高活性达90%。蔡白雪等[17]采用HNO3改性碳纳米管载体, 增加了载体表面羟基含量, 制备的Cu/MWCNTs-HNO3催化剂在乙炔氢氯化反应中, 表现出较高的活性和稳定性。由此可见, 载体表面基团对催化剂活性组分负载状态有直接影响。

本文选用多壁碳纳米管(MWCNTs)、羟基碳纳米管(MWCNTs-OH)、羧基碳纳米管(MWCNTs-COOH)作为载体, Bi为活性组分, 采用等体积浸渍法制备3种碳纳米管Bi基催化剂, 研究碳纳米管表面基团对Bi基催化剂性能的影响。

羟基碳纳米管(MWCNTs-OH)、羧基碳纳米管(MWCNTs-COOH)、多壁碳纳米管(MWCNTs), 外径均为(10~20) nm, 中国科学院成都有机化学所; 三氯化铋, 分析纯, 成都市科龙化工试剂厂; 乙炔(纯度> 98%)、氯化氢(纯度> 98%)、氢气(纯度> 99.99%)、空气(纯度> 99.99%), 新疆山下机电设备有限公司。

催化剂采用等体积浸渍法制备, 碳纳米管载体干燥备用。活性组分前驱体为BiCl3溶液, 称取一定量BiCl3置于100 mL干燥的烧杯中, 加入2 mol· L-1盐酸, 完全溶解后定容于100 mL容量瓶中, 配置成一定质量浓度的BiCl3前驱体溶液。分别称取1 g干燥后的3种碳纳米管载体, 将配置好的BiCl3前驱体溶液逐滴滴加至碳纳米管载体中, 超声处理1 h, 静置24 h, 80 ℃干燥6 h 得到催化剂。Bi元素负载质量分数25%, 以MWCNTs、MWCNTs-OH、MWCNTs-COOH为载体制备的催化剂分别标记为Bi/MWCNTs、Bi/MWCNTs-OH、Bi/MWCNTs-COOH。

BET表征采用美国康塔仪器公司Autosorb-IQ2-MP全自动比表面积和孔隙分析仪, 样品前处理条件为120 ℃下脱气6 h, -196 ℃下进行分析, 使用气体为N2, BET法计算样品的比表面积和孔容, BJH法计算孔径分布。

FT-IR表征采用EQUINOX-55型傅立叶红外光谱仪, 固体样品采用KBr压片, 分辩率0.2 cm-1。

XRD表征采用M18XHF22-SRA型X射线粉末衍射仪, CuKα , 工作电压50 kV, 工作电流200 mA, 扫描范围10° ~80° , 扫描速率2° · min-1。

XPS表征采用日本岛津公司AXIS ULTPA型能谱仪, 测试样品的活性物种形态及其相对含量, Mg、Pd为入射源, 采用C1s(电荷量为284.8 eV)进行位移校准。

EDS分析采用德国LEO公司LEO-1430VP型扫描电子显微镜, 观察样品的微观形貌。加速电压15 kV, 高真空分辨率3.0 nm, 低真空分辨率4.0 nm, 所有样品提前进行喷金处理。

TG分析采用NETZSCH S AT 449F3型仪器, 空气条件下进行测试, 温度(0~900) ℃, 升温速率15 ℃· min-1。

TEM表征采用H-600-Ⅱ 型透射电子显微镜, 加速电压200 kV。

H2-TPR表征采用TP-5080全自动多用吸附仪, 样品质量100 mg, 载气N2, 200 ℃吹扫, 还原温度(25~900) ℃, 升温速率10 ℃· min-1。

称取1 g催化剂, 置于内径为10 mm的石英玻璃管中, 常压固定床反应器中测试催化剂活性。先用氮气吹扫反应器, 除去反应器中的空气和水蒸汽, 通入氯化氢气体对催化剂进行活化, 同时反应器升至目标温度, 通入氯化氢与乙炔的混合气体, 进行反应, 将反应后尾气经氢氧化钠溶液除去残余的氯化氢气体, 收集样品进行气相分析。催化剂活性评价条件∶ 温度160 ℃, 空速120 h-1, V(HCl)∶ V(C2H2)=1.25。催化剂活性用乙炔转化率评价。

表1为碳纳米管载体比表面积和孔结构参数。

| 表1 碳纳米管载体比表面积和孔结构参数 Table 1 Pore structure parameters of carbon nanotubes |

由表1看出, 碳纳米管载体MWCNTs-OH比表面积最大, 为225 m2· g-1, MWCNTs-COOH总孔容最大, 为2.06 cm3· g-1, MWCNTs平均孔径最大, 为20.5 nm。

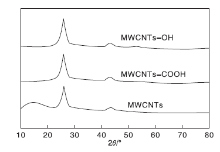

图1为碳纳米管载体的XRD图。

由图1可知, 3种碳纳米管在25.1° 和43° 均检测到石墨烯结构的特征衍射峰[18, 19, 20], 未检出其他特征峰, 表明3种碳纳米管载体组成与晶相结构基本一致。

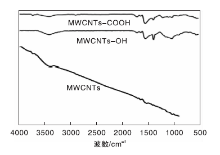

图2为碳纳米管载体的FT-IR谱图。

由图2可知, MWCNTs-OH载体和MWCNTs-COOH载体在3 417 cm-1、1 635 cm-1、1 545 cm-1、1 383 cm-1和1 204 cm-1处有吸收峰, 3 417 cm-1处为酚羟基伸缩振动峰, 1 635 cm-1处为— C=C— 吸收峰, 1 545 cm-1处为COO-反振动伸缩峰, 1 383 cm-1处为C=O伸缩振动峰, 1 204 cm-1处为C— O伸缩振动峰, 553 cm-1处为C=O键伸缩振动峰[21], 表明两种载体表面均有羟基和羧基。载体MWCNTs-OH在1 383 cm-1和1 204 cm-1处吸收峰强度更大, 表明MWCNTs-OH载体表面有更多的羟基。载体MWCNTs没有明显的伸缩振动峰, 表明载体MWCNTs中不含羟基和羧基。

碳纳米管载体的XPS谱图如图3所示, 表面基团相对含量的分析结果如表2所示。

| 表2 碳纳米管载体表面基团的相对含量 Table 2 Relative content of carbonnanotubes surface groups |

由图3可见, MWCNTs-COOH和MWCNTs-OH谱图中286.3 eV, 289.4 eV和284.8 eV归属于羟基、羧基、石墨碳的结合能[22]。MWCNTs载体中仅在284.8 eV出现特征峰, 归属于石墨碳的结合能, 不含羟基和羧基。由表2可知, MWCNTs-COOH载体中羟基、羧基相对含量为12%和8%, MWCNTs-OH载体中羟基、羧基相对含量为17%和1%, MWCNTs-OH载体中羟基相对含量高于MWCNTs-COOH, 与FT-IR表征结果一致。

2.2.1 XRD

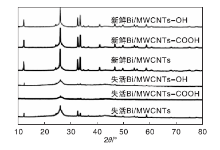

图4为新鲜和失活催化剂的XRD图。

由图4可以看出, 碳纳米管中石墨烯结构在25.1° 有特征峰, 3种新鲜催化剂在32.5° 、40.89° 和58.6° 出现归属于BiOCl的衍射峰[23], 且峰强度很高。失活催化剂BiOCl特征峰几乎全部消失, 表明催化剂活性组分为BiOCl。3种新鲜催化剂中, Bi/MWCNTs-OH催化剂活性组分的衍射峰强度低, 表明活性组分粒径小, 在MWCNTs-OH载体上的分散性好。反应过程中某些因素使催化剂表面活性组分含量降低, 导致BiOCl的特征峰消失, 催化剂活性降低。

2.2.2 BET

表3列出了新鲜与失活催化剂的比表面积及孔结构参数。

| 表3 新鲜与失活催化剂的比表面积和孔结构参数 Table 3 Porestructure parameters of fresh and deactivated catalysts |

由表3可以看出, 与碳纳米管载体相比, 3种新鲜催化剂比表面积降低, 这是由于活性组分BiOCl的负载占用了部分孔道[24], Bi/MWCNTs-OH催化剂降幅最大, 一定程度上表明MWCNTs-OH载体上可负载更多的活性组分。

同新鲜催化剂相比, 失活后, 3种催化剂比表面积均降低, 原因可能是反应过程中活性组分发生团聚, 物质覆盖催化剂表面, 导致催化剂活性下降。

2.2.3 EDS

为探明反应中催化剂表面物质的变化, 对反应前后催化剂进行EDS表征, 结果如表4。由表4可以看出, 催化剂中均检测出Bi、Cl、O、C元素, 与催化剂组成相符。新鲜催化剂中, Bi/MWCNTs-OH中Bi含量最高, 与BTE结果一致。失活催化剂表面Bi含量降低, C含量提高, 表明反应过程中产生积炭, 催化剂表面活性组分被覆盖、焦结, 导致催化活性降低[25]。催化剂Bi/MWCNTs-OH碳含量升高值最低, 这可能是该催化剂失活速率最低的主要原因。

| 表4 新鲜和失活催化剂的表面元素分析 Table 4 Surface elements analysis of fresh and deactivated catalysts |

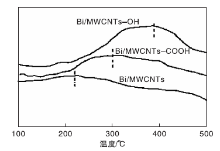

2.2.4 TG

新鲜和失活催化剂的TG曲线如图5所示。由图5可知, 催化剂在100 ℃之前的失重, 由其表面吸附水脱水引起, (100~450) ℃失重为催化剂物种质量变化, 450 ℃之后失重是其表面碳燃烧所致[26, 27]。(100~450) ℃, 新鲜催化剂 Bi/MWCNTs-OH失重量4%, 失活催化剂Bi/MWCNTs-OH失重量8%, 计算催化剂 Bi/MWCNTs-OH表面实际积炭量4%。新鲜催化剂 Bi/MWCNTs-COOH失重量22%, 失活催化剂Bi/MWCNTs-COOH失重量28%, 计算催化剂 Bi/MWCNTs-COOH的表面实际积炭量为6%。新鲜催化剂 Bi/MWCNTs失重量5%, 失活催化剂Bi/MWCNTs失重量28%, 计算催化剂 Bi/MWCNTs表面实际积炭量23%。载体表面FT-IR与XPS表征发现, 载体MWCNTs-OH羟基含量最高, 表明羟基是影响催化剂性能的主要因素, 它的存在使载体能够负载更多的活性组分且抑制反应过程中积炭的产生。

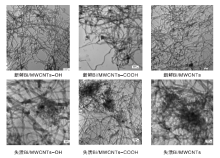

2.2.5 TEM

图6为新鲜和失活催化剂的TEM照片。由图6可知, 活性组分均匀分布在新鲜催化剂Bi/MWCNTs-OH表面, 在新鲜催化剂Bi/MWCNTs-COOH表面分布不均匀, 在新鲜催化剂Bi/MWCNTs表面团聚, 分散度较差。3种新鲜催化剂活性组分尺寸为Bi/MWCNTs-OH(20 nm)< Bi/MWCNTs-COOH(60 nm)< Bi/MWCNTs(100 nm), 结合BET结果, 活性组分在载体MWCNTs-OH上分散性最好。碳纳米管表面的含氧基团, 尤其是羟基等亲水性基团改善炭材料的亲水性, 促进活性组分分散, 羟基含量越多, 活性组分分散性越好[28]。与新鲜催化剂相比, 失活催化剂表面积炭, 活性组分团聚, 催化剂Bi/MWCNTs-OH和Bi/MWCNTs-COOH焦结程度低于催化剂Bi/MWCNTs, 这与二者含有较多羟基有关。碳纳米管表面羟基可以提高载体对金属粒子的亲和力, 催化剂Bi/MWCNTs-OH尺寸最小, 团聚最少。

2.2.6 H2-TPR

图7为3种新鲜催化剂的H2-TPR谱图。

由图7可知, 3种催化剂H2-TPR谱图均出现一个耗氢峰, 为Bi3+物种的还原峰[29]。还原峰位置有所不同, Bi/MWCNTs-OH还原峰温度约370 ℃, Bi/MWCNTs-COOH还原峰温度约300 ℃, Bi/MWCNTs还原峰温度约220 ℃。载体羟基含量越多, 催化剂还原温度越高。羟基含量高, 增加载体表面极性, 增强载体对活性组分粒子的亲和力, 提高活性组分分散度。

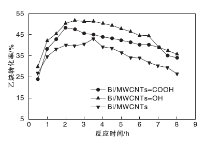

3种碳纳米管Bi基催化剂活性如图8所示。

由图8可以看出, 反应开始2 h内, 3种催化剂活性均呈上升趋势, Bi/MWCNTs-OH催化剂活性最高, 乙炔转化率52%, Bi/MWCNTs-COOH和Bi/MWCNTs催化剂上乙炔转化率分别为46%和43%。3种催化剂失活速率不同, Bi/MWCNTs-OH催化剂活性降低较缓慢。3种催化剂中, Bi/MWCNTs-OH具有最高的活性和稳定性, MWCNTs-OH载体用于乙炔氢氯化反应催化剂较佳。

(1) 以多壁碳纳米管(MWCNTs)、羟基碳纳米管(MWCNTs-OH)、羧基碳纳米管(MWCNTs-COOH)为载体制备了铋/碳纳米管催化剂, 以MWCNTs-OH为载体时, 催化剂的性能最佳, 乙炔转化率最高可达52%。

(2) 碳纳米管表面羟基的存在, 增强载体与活性组分之间的作用力, 促进活性组分的分散, 抑制反应过程中积炭的产生, 提高催化剂的活性和稳定性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|