中海石油宁波大榭石化有限公司300 kt·a-1稀乙烯制乙苯装置为国内最大的稀乙烯制乙苯装置,上游采用增强型催化裂解(DCC-plus)技术,原料稀乙烯中乙烯浓度较大。介绍SEB-08稀乙烯制乙苯催化剂在该装置的工业应用情况,结果表明,乙烯转化率和乙基选择性均>99.50%,乙苯纯度>99.85%,SEB-08催化剂具有活性高、选择性好和单程使用寿命长等优点,适用于以催化裂解尾气为原料的大规模装置。

The plant of Daxie Petrochemical for ethylbenzene production by alkylation of benzene and dilute ethylene has the biggest capacity of 300 kt·a-1 in China.Content of ethylene in raw material is relatively high, because it comes from deep catalytic cracking.In this paper,performance of SEB-08 catalyst for alkylation of benzene with dilute ethylene on this plant was introduced.The results showed that conversion of ethylene and selectivity of ethyl were higher than 99.50%,purity of ethylbenzene was higher than 99.85%.SEB-08 catalyst was applicable for large scale plant with tail gas of deep catalytic cracking as raw material.SEB-08 catalyst displayed high activity, high selectivity to ethyl and long single period life.

国内使用催化裂化尾气中的稀乙烯与苯烷基化制乙苯是成熟的工艺, 已有20多套稀乙烯(干气)制乙苯装置[1, 2] 。中海石油宁波大榭石化有限公司催化裂解(DCC-plus)装置产生的尾气中含有大量乙烯(体积分数20%~30%), 为充分利用该乙烯资源, 新建了300 kt· a-1稀乙烯制乙苯装置回收利用稀乙烯, 烷基化反应器使用中国石化上海石油化工研究院开发的SEB-08稀乙烯制乙苯烷基化催化剂[3]。与国内其他稀乙烯制乙苯装置相比, 中海石油宁波大榭石化有限公司装置是目前国内最大的装置, 具有规模大、稀乙烯中乙烯浓度高等特点, 设计上采用催化剂变质量装填、稀乙烯分段不等量进料、分段注入急冷苯等技术促进稀乙烯原料的有效使用。本文介绍SEB-08稀乙烯制乙苯催化剂在该装置上的工业应用情况。

中海石油宁波大榭石化有限公司300 kt· a-1稀乙烯制乙苯装置选用中国石化SGEB成套工艺, 原料稀乙烯净化采用两塔复合解析工艺, 反应系统采用气相烷基化和液相烷基转移组合路线, 产品精馏采用六塔分离工艺, 净化后的稀乙烯与过热气相苯在烷基化反应器中反应, 生成含有乙苯和二乙苯等产物的烷基化液, 烷基化尾气经过冷却进入燃料气管网, 烷基化液(混合烷基转移液)经分馏产出乙苯、二乙苯等产品, 副产的二乙苯与苯进行液相烷基转移反应。

原料稀乙烯来自上游增强型催化裂解(DCC-plus)装置, 乙烯含量设计值为体积分数25%, 经装置优化后体积分数增至约30%。

选用中国石化上海石化研究院研制开发、中国石化催化剂南京分公司生产的SEB-08催化剂。烷基化反应器设置3台, 生产中两开一备。每台反应器分为5个床层, 器内催化剂装量采用变质量逐段梯度增加装填的方式, 装填高度共3 900 mm, 装填质量15.17 t。

催化剂装填结束, 气密合格后, 利用电加热器加热N2对催化剂床层升温, N2流量3 000 m3· h-1, 升温速率25 ℃· h-1。烷基化反应器升温至所有床层温度均大于280 ℃时, 将循环苯由顶部进入反应器, 对催化剂床层进行循环升温, 升温至所有床层温度325 ℃以上, 具备将合格的净化稀乙烯逐段投入反应器条件。

2016年6月12日烷基化反应器投入催化稀乙烯, 同年12月对装置进行初次标定, 2017年3月对装置进行了120%负荷性能标定。使用SEB-08催化剂, 保证了装置长周期高负荷生产。反应器R101A中催化剂运行13个月, 反应器R101C中催化剂运行15个月进行卸剂再生。

2.2.1 装置负荷

2016年6-11月为上游装置全流程打通和装置调试阶段, 催化裂解装置负荷和稀乙烯中乙烯含量低, 乙苯装置负荷较低。2016年12月开始, 随着催化裂解装置提负荷和优化生产, 乙烯浓度逐渐增高, 乙苯装置负荷超过100%, 最大负荷114%。物耗、能耗等各项技术指标均优于设计要求。

2.2.2 烷基化反应温度

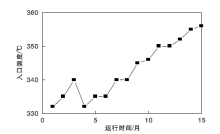

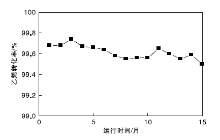

稀乙烯制乙苯为气相反应, 烷基化反应温度一般控制(320~400) ℃。图1是烷基化反应温度变化趋势。

由图1可以看出, SEB-08催化剂起活温度约330 ℃, (340~350) ℃运行时间超过6个月, (340~355) ℃运行时间超过9个月, 仍有很大的升温空间。烷基化反应升温速率较慢, 为延长催化剂的单程使用寿命提供了条件。

2.2.3 苯烯物质的量比

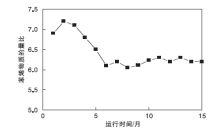

图2为苯烯物质的量比变化趋势。由图2可知, 试生产期间, 苯稀物质的量比为6.5~7.0, 负荷提高之后, 物质的量比控制为6.0~6.3。降低苯烯物质的量比, 可降低循环加热炉热负荷, 有利于稀乙烯制乙苯装置的节能。

2.2.4 烷基化反应器床层压降

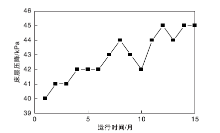

图3是烷基化反应器床层压降变化趋势。

由图3可以看出, SEB-08催化剂生产运行过程中压降约43 kPa, 表明SEB-08催化剂强度较高, 未出现粉碎现象, 催化剂表面没有明显结炭。

2.3.1 乙基选择性

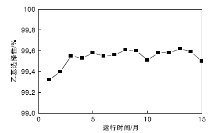

图4是乙基选择性变化趋势。

由图4可以看出, 随着烷基化反应温度提高, SEB-08催化剂上乙基选择性未明显下降, 始终> 99.50%。

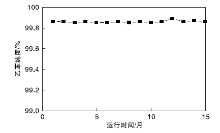

2.3.2 乙烯转化率

图5是乙烯转化率变化趋势。

由图5可以看出, SEB-08催化剂上乙烯转化率> 99.50%, 活性稳定性好, 为乙苯装置高负荷、长周期运行打下良好基础。

2.3.3 乙苯产品质量

乙苯产品的质量主要通过产品纯度和产品中二甲苯含量考核。图6是乙苯产品纯度变化趋势。

由图6可以看出, 乙苯产品纯度较高, 保持> 99.85%。

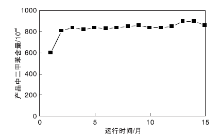

图7是乙苯产品中二甲苯含量变化趋势。

由图7可以看出, 乙苯产品中二甲苯含量为800× 10-6~900× 10-6。优质的乙苯产品更有利于生产高纯度的苯乙烯。

2016年12月末进行SEB-08催化剂初期标定, 100%负荷下进行, 2017年3月进行SEB-08催化剂末期标定, 120%负荷下进行, 标定结果见表1。由表1可知, SEB-08稀乙烯制乙苯催化剂在乙烯浓度高、装置规模大和超负荷运行条件下, 乙烯转化率和乙基选择性高, 生成杂质少, 能满足长周期高负荷运行。

| 表1 SEB-08催化剂标定条件和标定结果 Table 1 Examination test conditions and results for SEB-08 catalyst |

(1) SEB-08催化剂在以催化裂解稀乙烯为原料的稀乙烯制乙苯装置上工业应用良好, 适用于300 kt· a-1的稀乙烯制乙苯装置。

(2) SEB-08催化剂在苯烯物质的量比6.0~7.0条件下运行, 乙烯转化率和乙基选择性均> 99.50%, 乙苯纯度> 99.85%, 在超负荷条件下催化剂的单程使用寿命超过15个月。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|