作者简介:黄 伟,1983年生,男,博士,高级工程师,研究方向为煤化工下游技术。

研究钯催化体系在不同温度、压力、时间下对乙炔环三聚制苯反应的影响,提出催化反应机理。结果表明,以(Ph3P)2PdCl2/CuCl为催化体系,N-甲基吡咯烷酮为溶剂,在反应压力2.5 MPa、反应温度140 ℃、反应时间2 h条件下,乙炔转化率99.8%,苯收率26.3%,副产物主要是聚乙炔、乙炔铜和少量芳香族化合物。此催化体系具有反应条件温和、反应进料组分简单、成本低等优点。

Acetylene cyclotrimerization were investigated at different temperature,pressure and reaction time with different palladium catalytic systems.Reaction mechanism was proposed.The results showed that yield of benzene could reach 26.3% and conversion of acetylene was 99.8% under 2.5 MPa at 150oC for 2 h, while catalyst were (Ph3P)2PdCl2/CuCl and N-methyl pyrrolidone used as solvent.By-products were polyacetylene,copper acetylide and few aromatic compounds.The catalytic system had advantages of mild reaction conditions, simple reaction feed composition and low cost.

苯是石油化工基本原料, 主要用于生产乙苯、异丙苯、环己烷、硝基苯等化学原料。其主要来源是石油化工中的催化重整和烃类裂解(约95%), 仅约5%来源于煤炭化工。基于我国富煤贫油少气的能源结构, 随着苯及下游产品需求量日益增长, 开发苯生产新技术势在必行。随着煤制乙炔工艺的发展, 乙炔直接芳构化生成苯, 具有重要的战略意义。

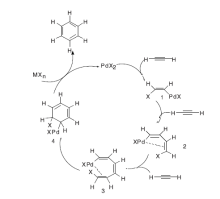

1948年, Reppe W等[1]首次采用金属催化剂Ni(Ph3P)2(CO)2研究乙炔衍生物环三聚反应。文献[2, 3]通过固体核磁研究发现铑化合物能催化乙炔三聚。Karpinios S S等[4]发现吡啶二亚胺铁络合物能催化乙炔三聚生成苯。Abbet S等[5, 6, 7]报道了超真空条件下钯类催化剂催化乙炔环三聚反应, 研究了Pd/Ag/Rh等多种复合金属催化剂催化乙炔三聚反应[8]。文献[9, 10]研究了Pd/Ag/Rh等多种复合金属催化剂催化乙炔三聚, 尽管收率80%, 但由于成本过高, 不适宜工业化生产。Deng Z等[11]通过DFT模拟了氯化铜/氯化钯催化乙炔三聚反应的可行性。现有的其他类催化剂催化乙炔生成苯, 存在反应条件苛刻、反应进料组分复杂或催化剂易失活等问题, 乙炔的转化率和苯的选择性较低。

本文研究反应时间、反应温度、反应压力等因素对氯化钯/氯化铜(或氯化亚铜)催化体系在乙炔三聚反应中催化性能的影响。

二氯甲烷、四氢呋喃、丙酮、N-甲基吡咯烷酮, 均为分析纯, 北京化工厂; 氯化钯、三苯基膦氯化钯、氯化亚铜、氯化铜、氯化铵、醋酸钠、醋酸、氯化锶、氯化铈、氯化铁, 均为分析纯, 国药集团化学试剂有限公司; 乙炔, 纯度≥ 99.9%, 氮气, 纯度≥ 99.999%, 亚南伟业气体公司。

CJK-0.5型反应釜, 316L不锈钢内胆, 内置搅拌桨, 外部电炉加热, 威海新元化工机械有限公司; D07-11C型质量流量控制仪, 北京七星华创电子股份有限公司; GC 7820A气相色谱仪, 美国Agilent公司。

反应在间歇式高压釜内进行。在0.5 L高压釜内依次加入一定量的N-甲基吡咯烷酮和催化剂, 用氮气及乙炔分别清扫高压釜3次, 搅拌下溶解乙炔至饱和, 最后通入一定压力的氮气。在600 r· min-1转速下, 程序升温至反应温度, 反应一定时间后冷却, 对尾气和反应液取样分析。气相色谱仪配有TCD、FID检测器及六通阀, 可检测尾气中的乙炔、氮气及其他组分。液体产物分析采用DB-FFAP柱, 起始温度40 ℃, 保持2 min, 40 ℃· min-1升温至220 ℃, 保持2 min。检测器230 ℃, 气化室230 ℃。

溶剂为N-甲基吡咯烷酮时, 在反应压力1.5 MPa、反应温度140 ℃、反应时间2 h条件下, 乙炔转化率65%, 苯收率17.3%, 有棕色沉淀乙炔铜产生。

溶剂为丙酮时, 产生大量积炭, 无苯生成。采用溶剂如二氯甲烷、四氢呋喃、乙醇时, 既无沉淀也无苯。因此, 优选N-甲基吡咯烷酮为溶剂。

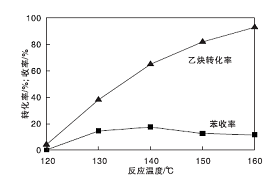

以N-甲基吡咯烷酮为溶剂, 在反应压力1.5 MPa、反应时间2 h条件下, 考察反应温度对乙炔转化率及苯收率的影响, 结果如图1所示。

由图1可以看出, 反应温度120 ℃时, 无苯生成。随着反应温度升高, 催化剂活性提高, 苯收率在140 ℃达到最高17.3%, 伴有少量黑色沉淀生成, 高温灼烧消失, 可能为聚乙炔或积炭; 继续升高反应温度, 苯收率下降, 原因可能是反应温度过高, 反应液中乙炔发生聚合和结焦等副反应, 反应副产物胶粘在催化剂表面活性中心上, 使活性降低。且沉淀量越来越大, 颜色逐渐由黑色变为棕色, 可能是乙炔和氯化亚铜在高温下反应生成乙炔铜。反应温度对此反应影响较大。工业化生产过程中, 要尽可能降低副产物生成, 保证有效产物收率, 综合考虑, 适宜反应温度为140 ℃。

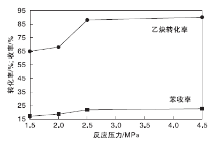

在反应温度140 ℃、反应时间2 h条件下, 考察反应压力对催化剂催化活性及苯收率的影响, 结果如图2所示。由图2可以看出, 反应压力由1.5 MPa增至2.5 MPa, 乙炔转化率由65 %增至约90%, 原因是高压下乙炔在溶剂中溶解度大大提高, 增大了单位催化剂与乙炔的接触, 提高乙炔转化率。继续增大乙炔压力, 乙炔转化率趋于稳定。苯收率随反应压力增加由17.3%增加到22.3%, 表明反应压力增加对苯收率影响有限, 大部分乙炔转化成聚乙炔和乙炔铜。过高的反应压力并未大幅提高目标产物收率, 考虑到工业化过程中副产物处理及乙炔的循环利用, 反应压力采用2.5 MPa。

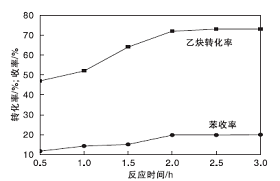

在反应压力2.5 MPa、反应温度140 ℃条件下, 考察反应时间对乙炔转化率及苯收率的影响, 结果如图3所示。

由图3可以看出, 随着时间的增加, 乙炔转化率和苯收率提高。反应时间超过2 h, 乙炔转化率和苯收率趋于稳定。适宜的反应时间为2 h。

反应压力2.5 MPa、反应温度140 ℃、反应时间2 h的条件下, 考察酸碱性对乙炔转化率、苯收率的影响, 结果如表1所示。由表1可以看出, 与中性条件相比, 氯化铵弱酸条件下, 苯收率略高。酸性进一步增强, 乙炔转化率增高, 苯收率大幅下降, 乙炔低聚物越多, 表明酸性加速乙炔低聚反应。碱性环境中, 乙炔转化率、苯收率较低。考虑副产物处理和乙炔循环回收, 选择中性反应条件。

| 表1 酸碱性对催化反应的影响 Table 1 Effect of Acid-base property on catalytic reaction |

在反应压力2.5 MPa、反应温度140 ℃、反应时间2 h条件下, 考察催化剂种类对乙炔转化率、苯收率的影响, 结果如表2所示。

| 表2 不同催化剂对催化反应的影响 Table 2 Catalytic performance of different catalysts |

由表2可知, 当助催化剂为氯化亚铜时, 乙炔转化率99.2%, 苯收率23.4%, 优选助剂氯化亚铜。采用三苯基膦氯化钯/氯化亚铜催化剂, 乙炔转化率99.8%, 苯收率26.3%。这是由于配体三苯基膦的引入降低了金属钯中心的电子密度, 有效调控活性中心电子结构, 两个三苯基膦分子增大了金属钯的空间位阻, 提高催化剂对主反应的选择性, 阻止较大链长或分子量的聚乙炔生成, 减少了副反应, 苯收率提高到26.3%。从苯收率来看, 三苯基膦配体的引入对于主反应促进有限, 催化剂仍需进一步改进。

氯化钯/金属氯化物催化体系能够有效催化乙炔三聚制苯反应。当催化体系为(PPh3)2PdCl2/CuCl, N-甲基吡咯烷酮为溶剂, 在反应压力2.5 MPa、反应温度140 ℃、反应反应2 h条件下, 乙炔转化率99.8 %, 苯收率26.3 %。具有催化剂使用量少, 操作简单, 反应条件温和、成本低等特点。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|