作者简介:宋海涛,1978年生,男,博士,高级工程师,研究方向为催化裂化催化剂与助剂研制开发。

在蓝星石油有限公司济南分公司催化裂化装置上进行新型RFS09烟气硫转移剂的工业应用。结果表明,在原料硫质量分数0.7%~0.9%和RFS09硫转移剂加注量5%情况下,再生烟气SO2≤100 mg·m-3,达到环保法规要求,按空白SO2浓度约1 200 mg·m-3计算,再生烟气SO2脱除率大于90%。RFS09硫转移剂试用期间,总液收和油浆收率等主要产物分布未出现异常变化,再生烟气粉尘浓度和油浆固含量保持稳定。

New RFS09 sulfur transfer additive is applied in FCC unit in Blue Star Petroleum (Jinan) Co..The results show that,when sulfur content in feedstock is 0.7%-0.9% and RFS09 added is 5% of fresh catalyst,SO2 in flue gas is lower than 100 mg·m-3, which can meet the requirement of specifications.As the base SO2 emission is about 1 200 mg·m-3,SO2 removal ratio is higher than 90%.During application of RFS09,main product distribution,including total liquid products and slurry yield,change little.Particle concentration in flue gas and solid content of slurry also remain constant.

环保法规对催化裂化再生烟气SOx排放的限制越来越严格, 要求FCC装置自2017年7月1日起执行再生烟气SO2排放限值≤ 100 mg· m-3。

控制催化裂化再生烟气SO2排放的主要技术有原料加氢预处理、烟气后处理和使用硫转移剂[2, 3]。使用硫转移剂无需装置改造和增加设备投资、操作灵活简便且不产生二次污染, 还可减缓再生器及其下游设备的腐蚀[4], 是一种经济有效地解决方案。但助剂的加注量不能过高, 否则可能因稀释作用而影响主催化剂的裂化活性。

中国化工蓝星石油有限公司济南分公司催化裂化装置加工量180 kt· a-1, 原料为未加氢处理的直馏蜡油, 掺炼渣油和少量焦化蜡油。原料中硫质量分数约0.7%~0.9%, 残炭质量分数约5.5%。装置采用完全再生操作, 烟气过剩氧体积分数约4%~6%, 再生稀相温度(720~730) ℃, 空白烟气SO2理论排放浓度约1 200 mg· m-3。曾试用某型号硫转移剂, 加入质量分数5%情况下, 烟气SO2排放量(200~550) mg· m-3。因尚未建成湿法洗涤脱硫装置, 且自2016年6月20日起需执行烟气SO2浓度≤ 200 mg· m-3的环保标准, 因而在2016年初经技术交流后, 确定试用中国石化石油化工科学研究院开发、中国石化催化剂有限公司齐鲁分公司生产的新型RFS09硫转移剂, 以进一步控制再生烟气SO2排放。本文对其应用情况进行总结。

硫转移剂的催化原理已有较多文献报道[4, 5, 6, 7], 在再生器内, SOx转移剂可促进烟气中SO2的氧化并吸附SO3, 在助剂表面形成稳定的金属硫酸盐。金属硫酸盐随再生剂进入提升管反应器, 在还原气氛中, 其中的硫以H2S形式释放, 与裂化反应生成的H2S一起, 作为硫磺回收装置的原料, 进行硫回收。经还原脱硫再生后的SOx转移剂, 循环到再生器, 再次发挥捕集SOx的作用[4, 5, 6, 7]。

新型硫转移剂的催化原理与常规硫转移剂相同。为了强化对烟气SOx的捕集效率, 在常规RFS09硫转移剂的基础上, 提高关键活性组分MgO的含量, 调整了储氧组分和还原添加剂组分含量, 使其与MgO含量的变化相适应, 进一步提高助剂在贫氧条件下对SOx的脱除效率。对硫转移剂制备工艺进行了优化, 在MgO含量大幅提高的情况下保持较好的耐磨损性能, 避免助剂跑损对SOx脱除效率及装置操作造成不利影响。

因装置已在使用一种硫转移剂, 在系统藏量中比例约5%, 根据预定方案, 试用新型RFS09硫转移剂时, 不需再进行快速加注, 等量替换原用助剂即可。新型RFS09硫转移剂自2016年3月20日开始随主催化剂逐步加入系统。

新型RFS09硫转移剂加入初期, 从烟气SO2在线监测情况看, 在烟气过剩氧控制在约6%的情况下, SO2与之前相比变化不大, 仍为(200~550) mg· m-3。分析原因, 一方面, 新型硫转移剂制备工艺和催化性能还处于探索优化阶段, 尚未达到与装置操作的最优匹配; 另一方面, 在切换新型助剂时(2016年3月下旬), 进厂原油类型发生变化, 虽然催化装置原料硫含量变化不大, 但很可能由于硫化物类型不同而造成沉积到焦炭中的比例不同, 而对烟气SO2排放造成一定影响。

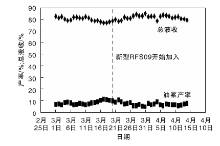

根据装置初期应用情况, 对新型RFS09制备工艺和性能进行了优化, 2016年4月初加入装置。图1为2016年4月1日-2016年4月14再生烟气SO2浓度变化趋势。

| 图1 新型RFS09硫转移剂性能优化后再生烟气SO2变化趋势Figure 1 Content of SO2 in flue gas after performance optimization of new RFS09 sulfur additive |

由图1可知, 随着第二批新型RFS09硫转移剂的加入和原料油性质的基本恢复, 再生烟气SO2浓度快速降至小于100 mg· m-3并保持稳定, 达到环保法规要求。此外, 主风量负荷及烟气过剩氧的含量(由约6%降低至约3.5%)也可相应降低, 装置能耗降低。

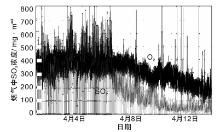

图2为应用新型RFS09硫转移剂前后的总液收和油浆产率变化情况。由图2可知, 总液收和油浆产率均在正常范围波动。根据工艺操作数据, 液化气、汽油、柴油等产品的产率也未出现异常变化。表明新型RFS09硫转移剂对裂化产物分布无明显影响, 与常规RFS09硫转移剂在其他催化装置上的应用情况一致。

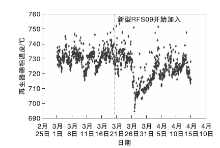

图3为RFS09硫转移剂应用前后再生器稀相温度变化情况。

| 图3 应用新型RFS09硫转移剂前后再生器稀相温度变化趋势Figure 3 Temperature of dilute phase in regenerator before and after application ofnew RFS09 sulfur additive |

由图3可知, 再生稀相温度由加入前约730 ℃降至约720 ℃, 表明新型RFS09硫转移剂的加入不仅不会造成装置“ 尾燃” , 反而能在一定程度上降低稀相温度、控制“ 尾燃” , 有利于装置的平稳运行。这可能是由于RFS09硫转移剂上稀土元素含量和分散度较高, 发挥了CO助燃作用。

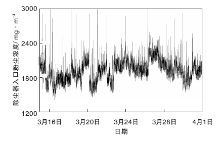

图4为应用新型RFS09硫转移剂前后除尘器入口粉尘浓度变化情况。

| 图4 应用新型RFS09硫转移剂前后除尘器入口粉尘浓度变化情况Figure 4 Dust concentration in entrance of precipitator before and after application of new RFS09 sulfur additive |

由图4可知, 新型RFS09硫转移剂加注前后, 烟气粉尘浓度基本处于正常波动范围, 除尘后烟气粉尘浓度均达到排放标准要求。为更直观地判断硫转移剂相对主催化剂是否有更严重的磨损, 采集了平衡剂与静电除尘器细粉, 对新型RFS09硫转移剂特征组分MgO含量进行分析, 前者为1.78%, 后者为1.55%, 非常接近, 表明新型RFS09硫转移剂在装置中并未出现快速跑损。此外, 油浆固含量稳定在(1.8~2.0) g· L-1, 进一步表明新型RFS09硫转移剂对装置运行无不利影响。

(1) 在原料硫质量分数0.7%~0.9%、新型RFS09硫转移剂按质量分数5%加注情况下, 再生烟气中SO2可降低到100 mg· m-3以下, 达到环保排放标准要求。按空白SO2浓度约1200 mg· m-3计, 烟气SO2脱除率90%以上。

(2) 新型RFS09硫转移剂应用前后, 总液收、油浆收率等基本不变, 表明助剂对催化裂化产品分布无明显不利影响。

(3) 新型RFS09有利于降低稀相温度、控制“ 尾燃” ; 助剂应用前后, 再生烟气粉尘浓度基本在正常范围内波动, 油浆固含量基本稳定在(1.8~2.0) g· L-1, 表明助剂有较好的耐磨损性能, 对装置运行无不利影响。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|