作者简介:黄 伟,1983年生,男,博士,高级工程师,研究方向为煤化工下游技术。

研究镍基配合物催化体系不同温度、压力和催化剂用量对乙炔环三聚制苯反应的影响,并提出相关的催化反应机理。结果表明,以(Ph3P)2Ni(CO)2为催化体系,四氢呋喃为溶剂,在反应压力1.5 MPa、反应温度85 ℃和反应时间3 h条件下,乙炔转化率99%,苯收率87%,副产物苯乙烯收率11.2%,杂质为微量的黏稠状乙炔低聚物。Ni(Ph3P)2(CO)2催化体系具有反应条件温和、反应进料组分简单和苯产率高等优点。

Effects of temperatures,pressures and amount of nickel-based complexes catalyst on acetylene cyclotrimerization were investigated,and reaction mechanism was proposed.The results showed that yield of benzene could reach 87%,yield of by-product styrene could ran up to 11.2% and conversion of acetylene was 99% under 1.5 MPa at 85 ℃ for 3 h over (Ph3P)2Ni(CO)2 catalyst when tetramethylene used as solvent.The impurities were traces of viscous acetylene oligomers.The catalytic system had the advantages of mild reaction conditions,simple reaction feed composition and high yield of benzene.

苯是一种石油化工基本原料, 主要用来生产乙苯、异丙苯、环己烷和硝基苯等化学原料, 主要来源于石油化工中的催化重整和烃类裂解(约95%), 仅有约5%来源于煤炭化工。基于我国富煤贫油少气的能源结构, 同时随着苯及下游产品需求量的日益增长, 开发苯的生产新技术势在必行。随着煤制乙炔工艺的发展, 如能让乙炔发生芳构化反应直接转变为苯, 将具有重要的战略意义。

Reppe W等[1, 2, 3, 4, 5, 6]首次采用金属催化剂

本文研究Ni(Ph3P)2(CO)2催化体系在催化乙炔三聚制苯过程中反应时间、反应温度和反应压力等对催化反应的影响。

四氢呋喃、N-甲基吡咯烷酮、乙醇、乙醚、苯、羰基镍、六水合二氯化镍、溴化镍、三苯基膦, 分析纯, 北京化工厂; 乙炔, 纯度不低于99.9%; 氮气, 纯度不低于99.999%, 亚南伟业气体公司。

CJK-0.5型反应釜, 威海新元化工机械有限公司, 316L不锈钢内胆, 内置搅拌桨, 外部电炉加热; D07-11C型质量流量控制仪, 北京七星华创电子股份有限公司; GC 7820A气相色谱仪, 美国Agilent公司。

根据文献[12, 13, 14, 15]制备4种镍基配合物催化剂。

(1) 双(三苯基膦)氯化镍制备。250 mL 烧瓶中加入六水合二氯化镍(1.296 g, 10 mmol)、三苯基膦(5.246 g, 20 mmol)和正丁醇90 mL, 80 ℃反应1 h后停止反应, 真空除去溶剂, 得到灰绿色固体NiCl2(PPh3)2。

(2) 双(三苯基膦)溴化镍制备。250 mL 烧瓶中加入溴化镍(2.185 g, 10 mmol) 、三苯基膦(5.246 g, 20 mmol)和正丁醇90 mL, 100 ℃反应1 h后停止反应, 真空除去溶剂, 得到暗绿色固体NiBr2(PPh3)2。

(3) 双(三苯基膦)二羰基镍制备。在氮气氛围中, 250 mL 烧瓶中加入三苯基膦(5.246 g, 20 mmol)和乙醚90 mL, 40 ℃下滴加加入羰基镍(1.707 g, 10 mmol), 滴加完毕反应2 h后停止反应, 冷却后重结晶得到淡黄色固体, 然后用苯再次重结晶制得最终产物淡黄色固体(PPh3)2Ni(CO)2。

(4) 三羰基三苯基膦合镍制备。在氮气氛围中, 250 mL 烧瓶中加入三苯基膦(2.623 g, 10 mmol)和无水乙醇90 mL, 80 ℃下滴加加入羰基镍(1.707 g, 10 mmol), 滴加完毕反应2 h后停止反应, 冷却后重结晶得到淡黄绿色固体, 然后用苯再次重结晶制得最终产物淡黄绿色固体(PPh3)Ni(CO)3。

反应在间歇式高压釜内进行。在0.5 L高压釜内依次加入一定量溶剂和催化剂, 用氮气及乙炔分别清扫高压釜3次, 搅拌下溶解乙炔至饱和, 最后通入一定压力的氮气。在转速600 r· min-1下程序加热至反应温度, 反应一定时间后冷却, 对尾气和反应液取样分析。

尾气采用安捷伦7820A型色谱分析, 配有TCD、FID检测器及六通阀, 可检测尾气中的乙炔、氮气及其他组分。

液体产物过滤后用安捷伦7820A型色谱分析, 色谱柱为DB-FFAP柱。程序升温:起始温度40 ℃, 保持2 min, 40 ℃· min-1升温至220 ℃并保持2 min, 检测器230 ℃, 气化室230 ℃。

在催化剂用量0.5 g、N-甲基吡咯烷酮100 mL、反应温度70 ℃、反应时间2 h和反应压力1.5 MPa条件下, 考察不同镍基催化剂对乙炔转化率及苯收率的影响, 结果如表1所示。

| 表1 不同镍基催化剂对乙炔转化率和苯产率的影响 Table 1 Effect of nickel-based catalyst on acetylene conversion and benzene yield |

由表1可以看出, (PPh3)2Ni(CO)2为催化剂时, 不仅有产物苯产生, 并伴有副产物苯乙烯生成, 同时有微量黏稠状乙炔低聚物产生, 其中, 乙炔转化率95%, 苯产率55%, 苯乙烯产率12%。由此看出, 适宜数量配体PPh3的引入, 有效抑制较大链长或分子量的聚乙炔生成, 减少了副反应。金属中心Ni引入及Ni与CO间相互作用(d-π 反馈), 有效调了控活性中心电子结构, 提高了催化剂对主反应的活性。 (PPh3)Ni(CO)3为催化剂时, 乙炔转化率降至34%, 而苯乙烯产率下降至7%, 由此可见, 催化剂空间位阻减小不利于产物生成, 使水和氧气更容易进入活性中心, 从而导致催化剂失活, 降低催化剂活性。NiCl2、(PPh3)2NiCl2、NiBr2和(PPh3)2NiBr2为催化剂时, 乙炔转化率为0, 催化剂没有活性, 表明羰基是镍基催化剂的活性位, 只有含有羰基的镍基催化剂才有活性。

乙炔在N-甲基吡咯烷酮和四氢呋喃中有较好的溶解度。以(PPh3)2Ni(CO)2为催化剂, 在催化剂用量0.5 g、溶剂100 mL、反应温度70 ℃、反应时间3 h和反应压力 1.5 MPa条件下, 考察不同溶剂对乙炔转化率和苯产率的影响, 结果如表2所示。

| 表2 不同溶剂对乙炔转化率和苯产率的影响 Table 2 Effect of solvent on acetylene conversion and benzene yield |

从表2可以看出, 四氢呋喃为溶剂时, 乙炔转化率更高, 几乎全部转化, 苯产率由55%提高至70.8%, 苯乙烯产率也略有提高。因此, 优选四氢呋喃为反应溶剂。

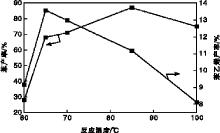

以四氢呋喃为溶剂, (PPh3)2Ni(CO)2催化体系下, 在转速600 r· min-1、反应压力1.5 MPa和反应时间3 h条件下, 考察反应温度对苯和苯乙烯产率的影响, 结果如图1所示。由图1可以看出, 随着反应温度的升高, 苯产率逐步增加, 反应温度85 ℃时, 苯产率最高达85%, 继续提高反应温度, 乙炔低聚物含量增加, 导致苯产率下降; 反应温度65 ℃时, 苯乙烯产率最高达13.6%。因此, 优选反应温度85 ℃, 苯产率远高于苯乙烯产率。

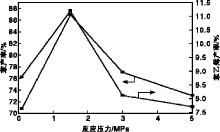

以四氢呋喃为溶剂, (PPh3)2Ni(CO)2催化体系下, 在转速600 r· min-1、反应温度85 ℃和反应时间3 h条件下, 考察反应压力对苯和苯乙烯产率的影响, 结果如图2所示。

从图2可以看出, 在常压(0.1 MPa)条件下, 苯产率即可达70.87%, 苯乙烯产率可达8.8%; 反应压力1.5 MPa时, 苯产率和苯乙烯产率均达到最高, 分别为87%和11.2%。继续增加反应压力, 苯和苯乙烯产率下降, 副产物低聚物逐渐增加, 副产物粘附在催化剂活性中心导致催化剂失活, 宏观表现为苯产率和苯乙烯产率下降。因此, 优选反应压力1.5 MPa。

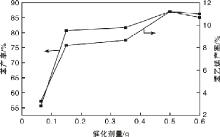

以四氢呋喃为溶剂, (PPh3)2Ni(CO)2催化体系下, 在转速600 r· min-1、反应温度85 ℃、反应压力1.5 MPa和反应时间3 h条件下, 考察催化剂用量对苯和苯乙烯产率的影响, 结果如图3所示。

从图3可以看出, 随着催化剂用量的增加, 苯和苯乙烯产率增加, 但增加幅度越来越小。催化剂用量0.5 g时, 苯和苯乙烯产率最高; 催化剂用量大于0.5 g时, 苯和苯乙烯产率下降。因此, 优选催化剂用量0.5 g。

以四氢呋喃为溶剂, (PPh3)2Ni(CO)2催化体系下, 在转速600 r· min-1、反应温度85 ℃、反应压力1.5 MPa、催化剂用量0.5 g和反应时间3 h条件下, 考察酸碱性对苯和苯乙烯产率的影响, 结果如表3所示。从表3可以看出, 反应条件为弱碱环境时, 苯产率和苯乙烯产率下降, 不利于反应的进行。加入草酸后, 几乎没有苯和苯乙烯生成, 表明在酸性条件下, 催化剂完全分解, 反应终止, 没有产物生成。因此, 考虑苯和苯乙烯产率以及溶剂的可循环回收, 选择适宜的条件为中性条件, 即不添加酸或碱类助剂。

| 表3 酸碱性对苯和苯乙烯产率的影响 Table 3 Effect of acid-base property on yield of benzene and styrene |

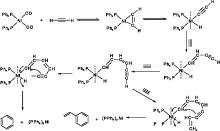

(PPh3)2Ni(CO)2催化炔烃环三聚反应的反应机理见图4。首先(PPh3)2Ni(CO)2与一份子乙炔反应, 得到炔基镍基配合物(PPh3)2Ni, 同时脱落两个CO分子, 与炔烃发生顺式加成生成中间体镍基乙炔基化合物, 再发生两次顺式加成生成镍类双乙烯基化合物, 然后关环生成苯, 同时生成活性物种(PPh3)2Ni。如果发生3次顺式加成生成镍类三乙烯基镍化合物, 关环生成苯乙烯, 同时生成活性物种(PPh3)2Ni。

采用间歇式高压釜工艺, 以四氢呋喃为溶剂, (PPh3)2Ni(CO)2催化体系下, 在转速600 r· min-1、反应温度85 ℃、反应压力1.5 MPa、催化剂用量0.5 g和反应时间3 h条件下, 乙炔转化率99%, 苯产率87%, 苯乙烯产率11.2%, 其余为微量黏稠状乙炔低聚物。该反应具有反应条件温和、产率高、催化剂使用量少和操作简单等特点。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|