作者简介:熊晓云,1980生,男,江西省宜丰县人,博士,高级工程师,研究方向为催化裂化。

从大量ACE评价数据入手,研究了重油转化率、油浆收率和焦炭之间的相互关系,反应产物柴油、干气与焦炭的关系,热裂化与催化裂化比值、氢转移指数与焦炭的关系。结果表明,在低焦炭产率的同时要获得高的总液收(汽油+柴油+液化气),应结合装置特点合理控制重油转化率,并以碳氢比低的柴油作为催化裂化的主要目标产品,同时降低反应过程中的热裂化反应和氢转移反应。对这些规律进行了深入分析,并提出了具体的高液收低焦炭催化裂化催化剂的设计思路。

In this work,based on data from Advanced Catalyst Evaluation (ACE) unit,the relationship among heavy oil conversion,total liquid yield,and coke yield was seriously studied.Also the relationship among diesel,dry gas and coke yield was studied as well as the relationship among ratio of thermal cracking to catalytic cracking,hydrogen transfer index and coke yield.The results indicated that to obtain high total liquid yield (gasoline+diesel+LPG) and low coke yield,conversion should be reasonably controlled based on the unit features.At the same time,diesel should be focused as the target product.Also thermal cracking and hydrogen transfer should be reduced. Based on analysis of the above regularities,a design scheme for high liquid yield FCC catalyst with low-coking was presented.

流化催化裂化(FCC)是重质油品向轻质油品转化的过程, 是目前我国最重要的原油二次加工手段。焦炭是催化裂化过程中的主要副产物, 催化剂大量积炭后将失活, 需通过烧焦再生。一方面将消耗大量的能源, 据统计, 催化剂烧焦再生过程能耗占催化裂化装置总能耗80%; 另一方面, 烧焦过程产生大量CO2, 而CO2排放所带来的环境问题更是为全球所关注。降低FCC过程焦炭产率是实现炼油工业低碳化最有效手段之一。

因此, 开发高液收低焦炭催化剂是催化裂化催化剂发展的重要方向。本文从大量ACE评价数据入手, 研究重油转化率、油浆收率和焦炭之间的相互关系, 反应产物柴油、干气与焦炭的关系, 热裂化与催化裂化比值、氢转移指数与焦炭的关系, 并对这些规律进行深入分析, 提出具体的高液收低焦炭催化裂化催化剂的设计思路。

采用本研究组一年内通过载体和分子筛含量、类型的变化所制备的不同孔结构、反应活性及选择性的催化剂。

原料油为中国石油兰州石化年产3 Mt催化裂化装置油。采用美国KTI科技有限公司研制的实验室催化裂化ACE评价装置对催化剂进行评价。催化剂评价前在100%水蒸气气氛下800 ℃老化17 h。ACE评价反应温度为530 ℃, 剂油质量比为5.0。

气体产物组成采用Inficon公司MicroGC 3000型气相色谱仪在线分析和计算。液相产物中的汽油、柴油和重油组成由美国安捷伦公司7890A型气相色谱仪进行分析, 采用模拟蒸馏软件计算汽油、柴油和重油的组成, 按其馏程定义C5~221 ℃馏分为汽油, (221~343) ℃馏分为柴油, 大于343 ℃馏分为重油。催化剂的生焦量通过英国仕富梅公司1440D型在线CO/CO2分析仪测得后经计算得出。

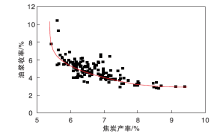

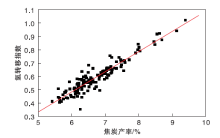

图 1为焦炭产率与油浆收率的相互关系。

从图1可以看出, 当油浆收率较高时, 焦炭产率相对平稳, 变化不大, 随着油浆收率降低, 焦炭产率上升速率加快, 而当油浆收率下降到4%以下时, 焦炭产率急剧上升。

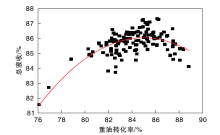

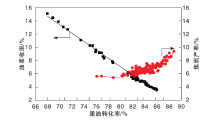

图2为油浆收率、焦炭产率与重油转化率的相互关系。

| 图2 油浆收率、焦炭产率与反应转化率的相互关系Figure 2 Relationship among bottom yield, coke yield and heavy oil conversion |

由图2可见, 在原料油固定的情况下, 催化反应中油浆收率与重油转化率几乎为线性关系, 随着重油转化率的增加, 油浆收率直线下降。结合图 1可知, 为了获得较低的焦炭产率, 不能追求过高的转化率。从图2还可以看出, 与油浆收率不同, 催化反应中焦炭产率随重油转化率的升高, 先平缓增加随后快速上升。对比油浆收率、焦炭产率与转化率的关系可以看出, 在低转化率时, 由于焦炭等副产物的产率变化较小, 随油浆收率的下降, 总液收增加, 而在高转化率时, 随油浆收率的进一步降低, 焦炭增加值已大于油浆下降值, 此时总液收下降, 如图3所示。

因此, 为获得高的总液收, 重油转化率应存在最佳值。而对于催化裂化反应装置而言, 转化率主要与反应原料、装置参数及催化剂活性三者相关, 对于特定装置而言, 原料及装置参数基本确定, 催化剂活性成为装置获得高液收的重要因素。因此, 为获得高的总液收, 首先应根据特定炼油厂“ 量体裁衣” 的原则合理设计催化剂活性, 如当装置采用大剂油比, 长反应时间时宜适当降低催化剂活性, 而当装置剂油比较小, 反应时间较短时宜采用较高的催化剂活性。

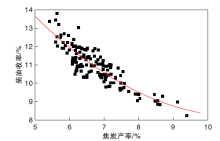

图4和图5给出了焦炭产率与柴油收率、干气收率的相互关系。

从图4和图5可以看出, 随着柴油收率的增加, 焦炭产率逐渐降低, 而随着干气产率的增加, 焦炭产率几乎直线上升。这是因为, 催化裂化过程实质是碳、氢原子的重新分配过程, 最优化氢原子分布, 才能最大化减少焦炭产生[1]。催化裂化中, 油气分子的裂化反应为平行顺序反应, 顺序反应的主要进程如下:重质石油馏分— — 中间馏分(轻柴油)— — 汽油— — 气体。其产物氢碳比依次为干气> 液化气> 汽油> 柴油。在催化裂化产物中, 干气主要由氢气、硫化氢、甲烷、乙烷和乙烯组成, 而这些产物均具有高的氢原子比, 而在反应中C、H原子守恒, 高氢碳比的干气产率增加必然导致氢碳比最低的焦炭产率增加。同样, 为获得低的焦炭产率, 宜以碳氢比低的柴油作为催化裂化的主要目标产品, 代替国内现有的主要以汽油为主导产品的催化裂化生产模式。

要增加催化反应的柴油收率, 从反应进程来看, 首先要增加重质石油馏分向柴油的转化。一般认为, 重质石油馏分由于分子较大, 无法进入分子筛孔道, 其裂化主要发生在催化剂载体上。增加重质馏分裂化应增加载体的孔体积及比表面积, 即更低的Z/M比(沸石比表面积与基质比表面积之比)。其次, 要增加催化反应的柴油收率, 应减少柴油向汽油等其他产物的转化, 催化剂应具有良好的扩散性能。良好的扩散性能应从以下几个方面对催化剂进行设计:(1) 开发中大孔载体及分子筛的制备技术; (2) 开发超细原料制备技术, 减小原料粒度; (3) 因不同酸性位对油气分子的吸附能力不同, 酸性越强, 越易吸附而不易脱附, 发生过裂化[2], 应开发催化剂的强酸位改性技术。

在催化裂化过程中, 预热过的原料油在高温再生剂表面上主要发生复杂的热裂化反应和催化裂化反应, 将大分子原料油裂化为小分子烃类的同时通过缩合反应生成焦炭。在反应过程中, 热裂化是在高温下通过自由基机理进行, 尤其是温度超过600 ℃时, 几乎所有烃类(除CH4外)的热裂化速率都很高; 而催化裂化反应是通过催化剂表面上的酸性活性中心作用下以正碳离子机理进行。热裂化产物中含有大量的乙烯、甲烷和α - 烯烃, 没有异构烃类, 烯烃与烷烃比较小; 而催化裂化产物中C3、C4 和异构烃类较多, 烯烃含量较高。因此, Mauleon 提出了(C1 + C2)/i-C4的比值(R)作为催化裂化和热裂化反应程度的判据。当R小于0.6时, 反应主要以催化裂化为主; R在(0.6~1.2)表明催化裂化和热裂化反应均势; R大于1.2时, 反应以热裂化为主[3]。图6为热裂化与催化裂化比值R与焦炭产率的相互关系。

| 图6 热裂化与催化裂化比值R与焦炭产率的相互关系Figure 6 Relationship of thermal cracking to catalytic cracking ratio and coke yield |

从图6可以看出, 在本研究中采用的催化剂及评价条件下, R在0.7~1.0, 表明催化裂化和热裂化反应均势。同时注意到, 随着R值的减少, 焦炭产率降低。也就是说减少热裂化, 强化催化裂化是获得低焦炭产率的重要手段。热裂化反应为自由基机理, 与催化裂化相比, 需要更高的自由能, 其对温度的变化更敏感, 降低反应温度可有效减少热裂化。因而, 低焦炭产率催化裂化催化剂应与低温、大剂油比的反应工艺相结合[4]。

氢转移反应是催化裂化的特征反应, 遵循正碳离子反应机理, 在催化裂化反应过程中起双重作用, 一方面烯烃作为氢的受体生成饱和烃; 另一方面烯烃也可以作为氢的授体, 生成缺氢的芳香产物及焦炭[5]。通常采用C4烷烃与C4烯烃的之比, 即氢转移指数来反应氢转移反应的深度[6]。

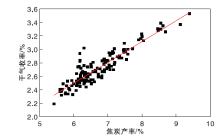

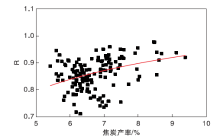

图7为氢转移指数与焦炭产率的相互关系。

从图7可以看出, 随着氢转移指数的增加, 焦炭产率呈现线性增加的趋势。催化裂化过程中为获得低的焦炭产率应降低氢转移指数, 即降低氢转移反应深度。氢转移反应的特征是双分子反应, 催化裂化催化剂的主要活性组分为Y型分子筛, 降低Y分子筛的酸密度, 即采用低晶胞Y型分子筛有利于降低氢转移反应。另外, 反应物的快速扩散, 也有利于降低氢转移反应几率。开发具有良好的中大孔结构及小晶粒Y型分子筛, 均有利反应物的快速扩散, 降低焦炭。同时, 由于反应分子在分子筛强酸位的强吸附作用, 不易脱附, 也将导致深度氢转移反应[2]。因此, 低焦炭催化裂化催化剂应对分子筛的强酸位进行改性。

通过对重油转化率、油浆收率和焦炭之间的相互关系, 反应产物柴油、干气与焦炭的关系, 热裂化与催化裂化比值、氢转移指数与焦炭的关系研究得出, 高液收、低焦炭催化剂应从以下几个方面研究入手:(1) 结合催化裂化装置、原料油合理设计催化剂活性, 合理控制转化率; (2) 低焦炭催化裂化催化剂应与低温、大剂油比的反应工艺相结合; (3) 降低催化剂Z/M比(沸石比表面积与基质比表面积之比), 改善催化裂化催化剂中大孔分布, 增加中间馏分油产品收率; (4) 开发低晶胞型Y型分子筛改性技术, 降低氢转移反应深度; (5) 开发催化剂基质及分子筛的强酸位调变技术, 调变反应深度。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|