作者简介:张可羡,1991年生,女,陕西省西安市人,工程师,研究方向为工业催化。

采用共沉淀法制备以Ni为活性组分的Ni-Mg-Al-O高温甲烷化催化剂,考察焙烧温度对催化剂性能的影响。采用N2低温吸附、XRD、H2-TPR和H2-化学吸附对催化剂进行表征,并将催化剂用于合成气甲烷化反应。结果表明,焙烧温度高于700 ℃时,催化剂预还原后织构性能参数变化幅度小。随着焙烧温度的升高,Ni晶粒增大,活性组分与载体之间相互作用增强。焙烧温度700 ℃时,活性组分分散度最高,催化剂具有优异的低温活性和高温稳定性。

High temperature methanation catalysts Ni-Mg-Al-O were prepared by co-precipitation method,characterized by low temperature N2-physisorption,XRD,H2-chemsorption and H2-TPR,and tested in methanation of synthetic gas.Effects of calcination temperature on catalytic performance were investigated.The results indicated that texture parameters of catalysts changed little before and after pre-reduction when calcined over 700 ℃.Size of Ni particles increased and interaction between active components and carriers enhanced with increasing of calcination temperature.Catalyst calcined at 700 ℃ showed highest dispersion degree of active components,best low temperature activity and high temperature stability.

中国煤炭资源较丰富, 发展煤制天然气可增加部分地区天然气的供应, 通过管道输送到消费市场, 既安全又环保[1]。在煤制天然气工艺中, 甲烷化技术占据重要地位, 甲烷化催化剂是核心[2, 3, 4]。甲烷化反应是指合成气在一定温度、压力和催化剂存在下转化为甲烷的过程, 其反应为强放热反应, 因此在现有合成气甲烷化工艺中, 第一个反应器必须在高温、高压下操作, 这要求催化剂具有良好的低温活性和高温稳定性[(250~650) ℃]。

Ni作为甲烷化催化剂的活性组分具有成本低和活性高的特点, 广泛应用于甲烷化催化体系中。Ni-Al2O3体系的研究最具实用价值, 体系内加入MgO可以提高Ni-Al2O3体系甲烷化催化剂性能。MgO的加入能抑制Ni晶粒聚集, 提高Ni物种分散度[5], 减小Ni晶粒尺寸, 增强催化剂抗积炭能力[6]。焙烧温度是影响催化剂性能的重要因素, 研究表明[7, 8, 9], 焙烧温度影响催化剂活性组分与载体的相互作用和活性组分晶粒尺寸等, 因此影响催化剂活性。吴秀等[10]考察焙烧温度对Ni/Al2O3甲烷化催化剂性能的影响, 研究发现, 低温焙烧样品中活性组分Ni主要以孤立的NiO物种和高分散的无定形NiO物种存在, 随着焙烧温度的升高, 催化剂中Ni晶粒尺寸增大, 活性降低, 焙烧温度800 ℃时活性最佳。本文采用共沉淀法制备以Ni为活性组分的Ni-Mg-Al-O高温甲烷化催化剂, 考察焙烧温度对催化剂性能的影响。

将一定量的硝酸镍、硝酸铝和硝酸镁溶解于蒸馏水中, 配成混合盐溶液(cNi=0.5 mol· L-1,

将新鲜催化剂颗粒(ϕ 5 mm× 5 mm)装入内径10 mm不锈钢反应管中, 然后置于电加热炉内。加热炉的控温热电偶位于反应管外部对应催化剂床层的位置。向反应管中通入H2(500 mL· min-1), 从常温开始以2 ℃· min-1速率加热至700 ℃并维持4 h。继续通入H2, 加热炉自然降温, 降温后切换成1%O2-N2混合气钝化4 h, 钝化完成后取出催化剂样品。预还原后催化剂样品按焙烧温度从低到高分别标记为CC-5R、CC-6R、CC-7R和CC-8R。

N2低温吸附:样品织构性能采用美国麦克仪器公司2020比表面测定仪测定, 样品在300 ℃抽真空预处理7 h, N2为吸附质, 在-196 ℃下进行比表面积、孔容和平均孔径的测定。

XRD:样品的X射线衍射分析在日本岛津XRD6100上进行, CuKα , 工作电压50 kV, 工作电流180 mA, 扫描速率10° · min-1, 步长0.0

H2-TPR:样品的还原性能用H2-程序升温还原表征, 采用美国麦克仪器公司2920, 样品用量50 mg, 样品于20 mL· min-1的Ar下升温至300 ℃保持4 h, 冷却至室温, 然后切换为20 m L· min-1的还原气(10%H2-Ar), 并以10 ℃· min-1的升温速度程序升温, TCD检测。

H2-化学吸附:催化剂Ni的金属比表面积采用H2-化学吸附测定, 采用美国麦克仪器公司2920, 样品用量50 mg, 实验前样品在流速30 mL· min-1的10%H2-Ar气氛下升温至700 ℃, 并保持4 h, 再切换成流速为20 mL· min-1的Ar, 自然降温至50 ℃, 然后脉冲注入10%H2-Ar, TCD检测。

活性评价在固定床连续流动反应装置上进行。将预还原催化剂制备成(60~80)目颗粒, 取1 mL预还原催化剂与等粒度9 mL惰性载体混合均匀后装入反应管并置于电加热炉内。催化剂先在350 ℃和H2气氛下还原活化2 h, 然后在还原气氛下降温至260 ℃, 并切换成反应气氛[φ (CH4)=44.1%, φ (H2)=33.3%, φ (CO)=8.1%, φ (CO2)=2.7%, φ (H2O)=10%, φ (N2)=1.8%], 压力为3.0 MPa, 气体空速为30 000 h-1, 待一切稳定后测定CO转化率; 得到稳定的CO转化率数据后, 将温度调至750 ℃, 并将气氛切换成φ (H2)=80%、φ (H2O)=20%, 此条件下快速老化5 h, 老化完毕后, 自然降温至260 ℃, 测定老化后CO转化率。

图1和图2分别为预还原前后催化剂的N2吸附-脱附等温曲线和孔径分布。

| 图1 预还原前后催化剂的N2吸附-脱附等温曲线Figure 1 N2 adsorption-desorption isotherms of catalysts before and after pre-reduction |

从图1可以看出, 预还原前后催化剂的N2吸附-脱附等温线均属于第Ⅳ 种类型, 表明催化剂均为典型的介孔材料。滞后环闭合的压力随着焙烧温度的升高而增大, 表明随着焙烧温度的升高, 催化剂的小孔变少, 与孔径分布变化规律一致。从图1和图2还可以看出, 预还原前后催化剂具有相似的变化规律。

表1列出了预还原前后催化剂的织构性能。

| 表1 预还原前后催化剂的织构性能 Table 1 Textural properties ofcatalysts before and after pre-reduction |

从表1可以看出, 焙烧温度小于等于700 ℃时, 随着焙烧温度的升高, 催化剂的比表面积和孔容减小, 平均孔径变大, 表明催化剂经过焙烧后孔结构部分坍塌, 导致孔道合并和比表面积减小[11]。700 ℃和800 ℃焙烧的催化剂的比表面积、孔容和平均孔径变化不大。催化剂预还原后, 比表面积和孔容减小, 平均孔径增大。随着焙烧温度的升高, 催化剂预还原后, 比表面积下降幅度越来越小, 表明低温焙烧的催化剂在预还原过程中孔易坍塌, 结构不稳定, 高温焙烧有利于催化剂结构的稳定。

图3为催化剂焙烧粉料和预还原催化剂的XRD图。从图3可以看出, 不同温度焙烧的催化剂粉料主要检测到NiO特征衍射峰, 未检测到Al2O3特征衍射峰, 可能由于焙烧形成的Al2O3晶粒小。催化剂预还原后, 主要检测到Ni特征衍射峰, 表明催化剂经预还原后NiO被还原成Ni, 并且在36.8o和65.5o检测到MgAl2O4特征衍射峰, 该峰比较宽化, 表明催化剂预还原后形成的MgAl2O4相晶粒细小, 结晶不完整。预还原催化剂在26.4° 检测到石墨特征衍射峰, 这是由于催化剂成型时添加了石墨。

表2列出了利用谢乐公式, 以2θ =44.4° 为基准计算的不同预还原催化剂的镍晶粒尺寸。

| 表2 预还原催化剂晶粒尺寸 Table 2 Average crystalline diameter of pre-reduced catalysts |

从表2可以看出, 随着焙烧温度的升高, 催化剂预还原后Ni晶粒增大。研究发现, 在一定纳米尺度下, 较大晶粒催化剂具有更好的高温活性和稳定性[12], 由于较小镍晶粒有较多的阶梯边缘因而易于积炭[13], 且羰基镍易在较小镍晶粒中形成, 造成活性镍的流失。又有研究认为, 活性组分镍晶粒太大时, 不利于活性组分的分散, 同时促进碳须晶的长大, 从而导致催化剂高温稳定性不好[14]。

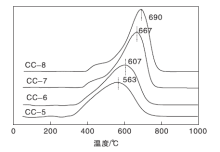

图4为预还原前催化剂的H2-TPR谱图。图谱中的耗氢峰来源于样品中氧化态镍的还原。从图4可以看出, 随着焙烧温度的升高, 低温还原峰面积减小, 最大还原峰峰温增大。低温还原对应着α 型NiO物种, 是一种自由的NiO物种, 与载体相互作用很弱[15], 表明随着焙烧温度的升高, NiO与载体间的相互作用增强。镍与载体间相互作用弱时, 在高温反应过程中容易烧结长大, 使高温稳定性下降; 镍与载体间相互作用太强时, 镍不易被还原, 不利于催化活性。因而适宜的相互作用有利于低温活性和高温稳定性。

表3列出了通过H2-脉冲化学吸附测定的预还原催化剂中Ni比表面积。

| 表3 预还原催化剂Ni比表面积(m2· g-1) Table 3 Ni specific surface area of pre-reducedcatalysts(m2· g-1) |

从表3可以看出, 随着焙烧温度的升高, 催化剂预还原后Ni金属比表面积先增大后减小, 表明只有在适宜焙烧温度下, 活性组分分散度最好。从N2低温吸附结果可知, 低温焙烧催化剂在预还原过程中孔易坍塌, 结构不稳定, 这可能造成低温焙烧后活性组分分散度低。焙烧温度太高时, 易造成活性组分烧结, 导致活性组分分散度低。因此, 700 ℃焙烧时活性组分分散度最好。

甲烷化催化剂需要优异的低温起活性和高温稳定性, 催化剂老化前后CO转化率如表3所示。

从表4可以看出, 不同温度焙烧的新鲜催化剂均具有80%以上的CO转化率, 其中, 700 ℃焙烧新鲜催化剂的活性最好, CO转化率99.5%。催化剂老化后, CO转化率差异明显, 焙烧温度低于600 ℃时, CO转化率小于50%; 焙烧温度700 ℃时, CO转化率达97.6%; 焙烧温度800 ℃时, CO转化率下降, 但仍有86.6%。表明适宜的焙烧温度有利催化剂的低温活性与高温稳定性, 这是因为焙烧温度太低, 催化剂经过高温老化, 孔结构易坍塌, 活性组分易烧结; 焙烧温度太高, 催化剂未经老化就已经表现出部分孔结构坍塌, 活性组分部分烧结。

| 表4 催化剂老化前后的CO转化率 Table 4 Talbe 4 CO conversion of fresh and aged catalysts |

(1) 焙烧温度低于700 ℃时, 催化剂经预还原后, 孔结构易坍塌, 活性组分易烧结, 导致活性组分分散度不高。

(2) 焙烧温度800 ℃时, 活性组分部分烧结, 导致预还原后活性组分分散度降低。

(3) 焙烧温度700 ℃时, 催化剂具有最好的低温活性和高温稳定性能。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|